普通冷轧取向硅钢中间完全脱碳退火工艺的确定

2013-09-27陈友根樊立峰唐广波仇圣桃

陈友根,樊立峰,张 晨,项 利,唐广波,仇圣桃

(钢铁研究总院1.先进钢铁流程及材料国家重点实验室;2.连铸技术国家工程研究中心;3.特殊钢研究所,北京 100081)

0 引 言

冷轧取向硅钢是具有{110}〈001〉织构(高斯织构)的硅铁软磁材料,其生产设备复杂,生产工艺要求严格,被誉为钢铁材料中的“艺术品”[1]。取向硅钢中的碳含量与其磁性能密切相关,而且必须要保证热轧过程中有20%~30%(体积分数)的γ相。因为γ相含量低于20%时易出现线晶,大于30%时易出现小晶粒,这都会使二次再结晶不完善。因此,冶炼时,一般普通冷轧取向(CGO)硅钢的碳质量分数要求在0.03%~0.05%范围内。另外,为了保证硅钢在高温退火时的组织为单一的铁素体相,并消除其磁时效,必须对其进行中间脱碳退火处理,因为如此高碳含量的硅钢制成的铁芯长时间在高温下运转时,会有细小的Fe3C质点析出,使铁芯的矫顽力和铁损增大,因此必须将碳脱至0.003%(质量分数)以下。

硅钢的传统生产工艺是分别在一次冷轧与二次冷轧后进行两次脱碳退火。Park等[2]研究了回复和初次再结晶退火对CGO硅钢组织及性能的影响,发现回复后的组织具有位错结构,在最终退火过程中使铝和氮沿亚晶界扩散容易,致使AlN粗化,使得高斯晶粒充分长大;而再结晶退火后形成了稳定的组织,AlN弥散分布,最终得到的是分散的高斯织构。二次冷轧后较低的回复温度更有利于保留较多的{110}微观应变储能[3]。因此认为二次冷轧后只进行回复对磁性能更好,即一次冷轧后进行完全脱碳退火,二次冷轧后只进行回复。所以,作者尝试采用该种工艺对CGO硅钢进行处理,为了得到一次冷轧后最优的中间完全脱碳退火工艺,制定了5种不同的退火工艺,对比分析了不同工艺退火后CGO硅钢的组织、织构及脱碳效果。

1 试样制备与试验方法

试验材料为以Cu2S为主抑制剂的CGO硅钢,其化学成分(质量分数)为 3.0%Si,0.5%Cu,0.009 8%S,0.04%C。生产工艺:230mm 厚热轧板坯→热装热送→热连轧(轧制温度1 250℃,7道次后轧至2.3mm)→一次冷轧(轧至0.63mm)→中间完全脱碳退火(工艺A为840℃×6min;工艺B为840℃×8min;工艺C为840℃×10min;工艺D为875℃×8min;工艺E为900℃×8min;升温速率均为25℃·s-1,气氛均为10%H2+90%N2与65℃H2O)→二次冷轧(轧至0.3mm)→回复→涂层→1 200℃高温退火→成品(磁性能测试)。

中间完全脱碳退火试验在高温管式气氛炉中进行,试验装置如图1所示[4]。高温炉的加热温度及升温速率由控制仪控制,分别向炉内通入纯氢气与氮气,其比例由气体流量表调节,氮氢混合气体通过设定水温的加湿器进入炉内,在炉内的弱氧化性气氛中利用水蒸气快速脱碳。

采用ZEISS-200MAT型光学显微镜观察CGO硅钢退火后的显微组织,借助配有EDAX OIM电子背散射衍射(EBSD)系统的蔡司ZEISS SUPRA 55VP型扫描电子显微镜进行织构分析;采用化学分析方法检测碳的质量分数。

图1 完全脱碳退火试验装置示意Fig.1 Experimental apparatus for complete decarburizing annealing

2 试验结果与讨论

2.1 不同工艺脱碳退火后的显微组织

图2 CGO钢在不同工艺脱碳退火后的显微组织Fig.2 Microstructure of CGO silicon steel at different decarburizing annealing processes:(a)processes A;(b)processes B;(c)processes C;(d)processes D and(e)processes E

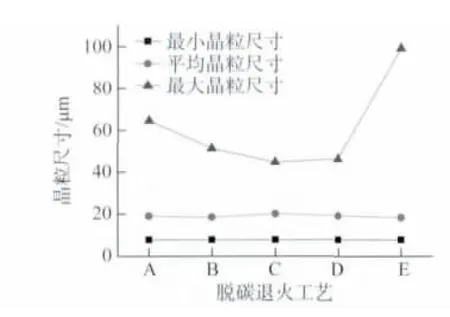

图3 CGO硅钢在不同工艺脱碳退火后的晶粒尺寸Fig.3 Grain size of CGO silicon steel at different decarburizing annealing processes

由图2,3可以看出,不同的脱碳退火工艺对平均晶粒尺寸的影响不大,晶粒尺寸均约为19μm,但对晶粒均匀度的影响很大,最小晶粒尺寸基本不变,最大晶粒尺寸的波动幅度较大。工艺C的最大晶粒尺寸为44.84μm,晶粒最为均匀;工艺E的晶粒尺寸差别最大,晶粒均匀性最差。对于退火时间均为8min的工艺B,D,E来说,随着退火温度的升高,最大晶粒尺寸增加。

初次再结晶晶粒的大小及晶粒均匀性会影响二次再结晶。一次冷轧板受热形成初次再结晶组织时,经历回复、形核、再结晶、晶粒长大的过程。在快速升温过程中将抑制回复过程,在形变带上也可以形核,初次再结晶组织中高斯晶核的数量增加,也就增加了高温退火过程中二次再结晶晶核的数量。文献[5]中提到在固有抑制剂状态下,抑制剂细小弥散分布,初次晶粒的直径稍小,为10μm,它几乎与脱碳退火温度无关;后天抑制剂法最佳晶粒尺寸为23μm,它依赖于脱碳退火温度,其采用35℃·s-1的升温速率,初次晶粒尺寸为6.5~9.5μm。本试验中的平均晶粒尺寸约为19μm,接近后天抑制剂的平均晶粒尺寸,但是它不随脱碳退火温度与时间的变化而变化,属于先天抑制剂的特点。

2.2 不同工艺脱碳退火后的织构

脱碳退火的一个作用就是控制织构,以获得更多有利的织构。由图4可见,一次冷轧板具有典型的α+γ织构,脱碳退火后织构发生了α纤维织构→γ纤维织构→高斯织构的转变。不同脱碳工艺得到的织构类型一致,均为γ纤维织构和高斯织构,但织构强度不一样。

图4 CGO硅钢在不同工艺脱碳退火后的ODF图(φ2=45°)Fig.4 ODF of CGO silicon steel at different decarburizing annealing processes:(a)steel strip after first cold rolling;(b)process A;(c)process B;(d)process C;(e)process D and(f)process E

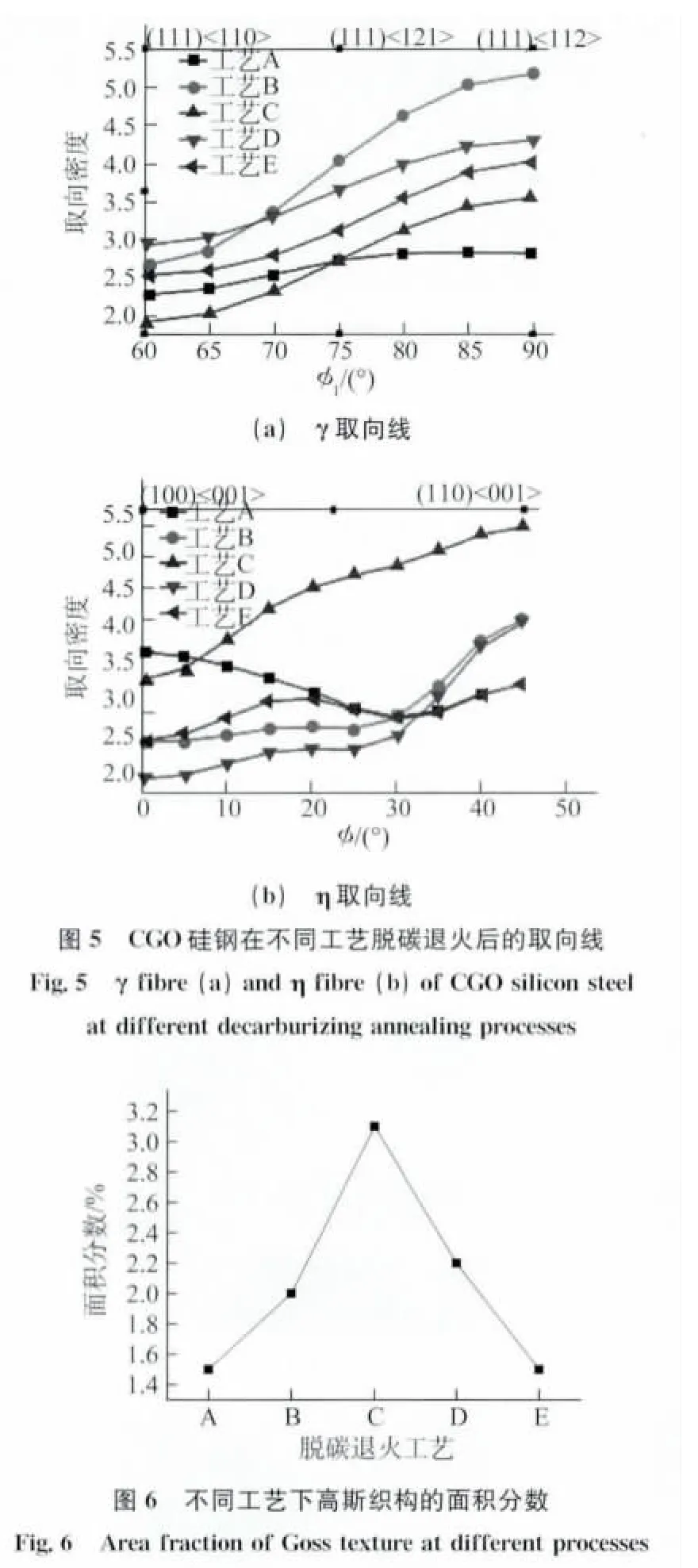

{110}〈001〉与{111}〈112〉结构均为二次再结晶的有利织构,其含量越多越好。由图5可以看出,工艺C得到的高斯织构({110}〈001〉)取向密度最大,工艺B得到的{111}〈112〉织构取向密度最大。对高斯织构的面积分数进行统计,结果如图6所示,可知,工艺C下高斯织构的面积分数为3.1%,明显高于其它工艺下的。在初次再结晶织构中,位向准确的高斯织构越多对发展完善的二次再结晶越有利。因此相比较而言,工艺C得到的织构最有利。

利用扫描电镜成像软件捕捉不同工艺下的高斯晶粒(如图7中黑色晶粒所示),计算高斯取向晶粒与标准高斯织构的偏离角,如图8所示,可见偏离角均在10°以内,工艺C的偏离角最小,为6.787°。

2.3 不同工艺脱碳退火后的脱碳效果

由图9可见,工艺C和工艺D都将碳脱至0.003 5%(质量分数,下同)或以下,工艺D的脱碳效果最好,为0.002 5%。

2.4 最佳脱碳工艺

脱碳退火的目的主要有两个[1]:其一,完成初次再结晶,使基体中有足够数量的(110)[001]初次晶粒(二次晶核)以及有利于它们长大的初次再结晶组织和织构;其二,脱去钢中的碳,保证后续高温退火时的组织为单一α相,形成完善的二次再结晶组织和去除钢中的硫、氮,并消除磁时效。

试验中的5种脱碳退火工艺都能保证一次冷轧板完全发生初次再结晶,初次再结晶的平均晶粒尺寸约为19μm,且其随退火温度与时间而变化,相比之下工艺C的晶粒度最均匀,工艺E的最差;脱碳退火后一次冷轧板织构发生了α纤维织构→γ纤维织构→高斯织构的转变,都有不同含量的高斯织构组分,工艺C的高斯织构取向密度最大,所占组分最多,工艺B的{111}〈112〉组分取向密度最大;工艺C,D都可将碳脱至0.003 5%下,其中D工艺的脱碳效果最佳。工艺C成品的磁性能铁损为1.182W·kg-1,磁感应强度为1.897T,优于其它工艺的。综合考虑不同脱碳退火工艺对组织、织构及脱碳效果的影响,确定工艺C为本试验条件下的最佳脱碳退火工艺,但其只可将碳脱至0.003 5%,略高于文献[1]要求的0.003 0%,在工艺C的基础上进一步改善气氛流量,可将碳脱至0.003 0%以下。

3 结 论

(1)在试验所述的5种脱碳退火工艺下,初次再结晶的平均晶粒尺寸均约为19μm,且其随退火温度与时间的变化而变化;织构类型基本一样,γ纤维织构占主导地位,有少量的高斯织构。

(2)840℃×10min工艺下的初次再结晶组织最均匀,高斯织构组分最多,占到3.1%(面积分数),并可将碳脱至0.003 5%。

[1]何忠治,赵宇,罗海文.电工钢[M].北京:冶金工业出版社,1996.

[2]PARK J Y,HAN K S,WOO J S,et al.Influence of primary annealing condition on texture development in grain oriented electrical steels[J].Aeta Materialia,2002,50(7):1825-1834.

[3]李长一,叶影萍,陈士华,等.抑制剂和点阵畸变对取向电工钢的再结晶织构的影响[J].金属材料与冶金工程,2009,37(4):3-7.

[4]张晨,项利,董廷亮,等.取向硅钢脱碳退火的试验研究[J].钢铁研究学报,2009,27(12):55-58.

[5]刘静,王若平,石文敏.低温取向硅钢一次再结晶组织对磁性能的影响[J].功能材料,2007,38(增1):986-988.