熔融碳酸盐燃料电池阳极用多孔铜镍铝合金的制备及其压缩性能

2013-09-27杨嘉伟任延杰

陈 荐,杨嘉伟,李 微,雷 鹏,任延杰,邱 玮

(长沙理工大学能源与动力工程学院,长沙 410004)

0 引 言

熔融碳酸盐燃料电池(MCFC)是一种高温燃料电池,以熔融碱金属碳酸盐混合物为电解质,在600~700℃高温下运行,无需贵金属作催化剂;可采用多种气体(H2、CO或碳氢化合物)作燃料,燃料气可实现内部重整;排放的NOx小于10mg·kg-1,排放的SOx及颗粒均可忽略不计;电荷效率可以达到55%,综合效率可以达到80%。MCFC用于热电供热或余热发电,具有其它发电方式无可比拟的优势[1]。输出功率为10kW~2MW的 MCFC在国外已应用于实际,但其运行稳定性和使用寿命问题制约了它的发展。现有的MCFC电池使用寿命能够达到25 000h,而大型电厂要求燃料电池更换的最短时间为40 000h,这两者间存在较大的差距[2]。影响MCFC运行稳定性和使用寿命的最主要原因是阳极蠕变、阴极NiO溶解以及金属部件的腐蚀[3]。

目前,常用的阳极材料多为多孔镍铝和镍铬合金,由于镍成本高,资源贫乏,所以人们正在寻找合适的替代材料。与镍类似,铜对H2的氧化也具有良好的催化活性,且铜的导电性和抗渗碳能力比镍更优,成本比镍低。尤为重要的是,与镍相比,铜在熔融Na2CO3-K2CO3盐中有更宽的稳定区。但由于铜在高温(650℃)和(Li,K)2CO3盐中的腐蚀失重较快,因此纯铜难以直接用作熔融介质中的电池阳极材料[4-5]。有研究表明,镍和铝元素的加入,能提高 MCFC阳极材料的抗蠕变、抗烧结能力[6-7]。Cu-35%Ni阳极与纯镍阳极的电化学性能相近[8]。在Cu-35%Ni合金中添加合金元素铝后,由于在表面可生成Al2O3等高熔点氧化物,使得其抗烧结性得到较大提高[9];铜铝两相合金在650℃熔融(Li,K)2CO3中热腐蚀时,由于在熔盐中浸渗生成了Al2O3保护层,明显提高了合金的抗腐蚀性[10]。因此,多孔铜镍铝合金被认为是MCFC多孔镍合金阳极潜在的替代材料。

由于铝粉的加入会导致烧结过程中坯体发生膨胀,特别是当铝含量较高时(质量分数大于5%),铝粉表面覆盖的高熔点Al2O3薄膜会阻止烧结粉体中的金属原子接触,使烧结难以控制,致使烧结体的性能难以满足MCFC对阳极材料的性能要求。到目前为止,关于铜镍铝多孔体烧结的研究报道较少[11-12],并且其中大多是关于低铝含量(质量分数小于3%)的铜镍铝混合粉的烧结[13],而关于高铝含量多孔铜镍铝合金的相关报道更是少见。由于粉体制备是粉末冶金过程中最重要的环节,粉体的性能在一定程度上影响烧结制品的性能。基于此,作者采用雾化法制备了铝质量分数为10%的铜镍铝粉体,并对其进行热压烧结制备了多孔铜镍铝合金,研究了铜镍铝粉体的形貌及其烧结体的显微组织、压缩性能,最后对多孔烧结体孔隙形貌进行了有限元模拟,以期为后续阳极材料的蠕变研究奠定基础。

1 试样制备与试验方法

1.1 试样制备

试验用多孔铜镍铝合金的化学成分(质量分数/%)为10Al,35Ni,余Cu。其中,所用原料为电解铜块(纯度为99.99%)、电解镍块(纯度为99.98%)和电解铝锭(纯度为99.86%)。

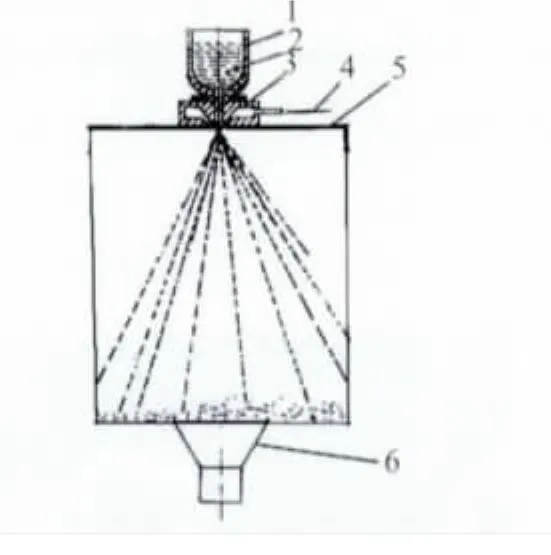

将铜块、镍块、铝锭按上述化学成分进行配料,并投入到中频炉中的石墨坩埚内,在1 600℃下进行熔炼,在熔融金属液中加入3‰的精炼剂和除渣剂,机械搅拌均匀后精炼、除渣,然后将熔融合金倒入雾化装置的坩埚漏包1中,如图1所示,熔融金属液流在重力的作用下快速下沉至底部,并通过石墨喷嘴以一定流量(0.85kg·min-1)流出,通过雾化喷枪3在气体管口4的高压氮气的压力作用下,被雾化成液滴或者颗粒弹落到雾化室壁和底部,快速冷却,形成细小的粉体,随后粉体随气流流落到收集箱6中。具体工艺参数:熔炼温度为1 600℃,过热度为150~200℃,石墨喷嘴直径为4.6mm,氮气压力为0.8~0.9MPa。

图1 雾化装置示意Fig.1 Schematic diagram of atomization equipment

取一定质量的铜镍铝雾化粉体,填满整个石墨模具(直径为12mm,高为20mm,不用压实),然后放入HTL1400-80型真空管式烧结炉中,并在粉体的上端一直保持5 600Pa的压力,在1 050℃下进行烧结,烧结时间为2h,烧结气氛为高纯氢气,升温速率为5℃·min-1,降温速率为5℃·min-1,降温至400℃以下后随炉冷却。

1.2 试验方法

采用D5000型X射线衍射仪(XRD)分析铜镍铝雾化粉体的物相;采用Quanta2000型环境扫描电镜(SEM)及附带的能谱仪(EDS)观察粉体的形貌、分析成分;采用Microplus型激光粒度分析仪测粉体的粒径分布;采用RDL05型电子蠕变疲劳试验机对多孔铜镍铝合金的标准试样(φ8mm×12mm的圆柱试样)在温度为650℃、应变速率为10-4·s-1的条件下进行高温压缩试验,获得多孔铜镍铝合金高温压缩真应力-真应变曲线。

2 试验结果与讨论

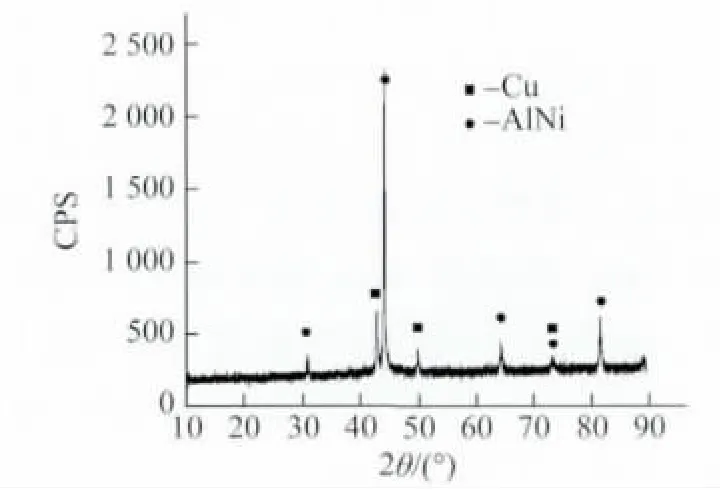

2.1 雾化粉体的物相及其显微组织

由图2可知,铜镍铝雾化粉体的衍射峰均为铜、AlNi的峰,这表明该粉体主要由此两相组成。原料经熔炼、雾化后,铝与镍生成了AlNi合金相,而铜没参与反应,仍为单质相。

图2 铜镍铝雾化粉体的XRD谱Fig.2 XRD pattern of Cu-Ni-Al spray powders

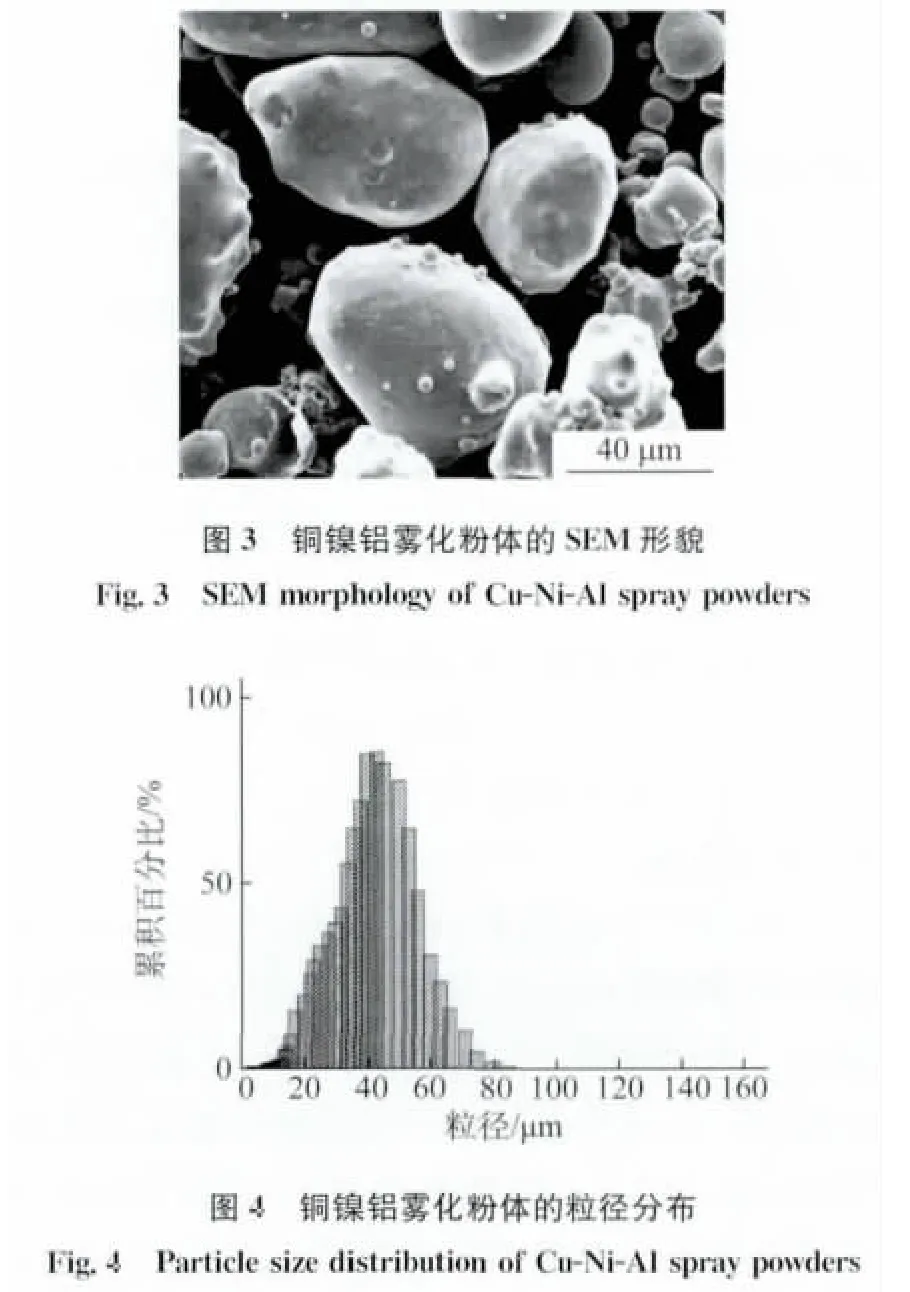

由图3可见,雾化粉体颗粒为近球形,大多数颗粒的直径为40~50μm。由图4可知,雾化粉体的平均粒径为39μm,其粒度分布区域较小且比较集中。

2.2 多孔烧结体的显微组织及压缩性能

2.2.1 显微组织

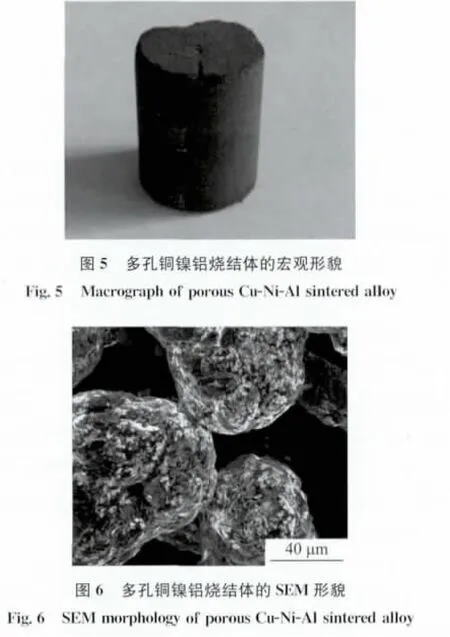

由图5可知,多孔铜镍铝烧结体的成形性较好,形状完整,表面无宏观裂纹。由图6可知,经热压烧结后,多孔铜镍铝合金中颗粒间的结合比较紧密,颗粒之间有明显的粘结现象,且形成的孔洞大部分为通孔和开孔,这非常符合熔融碳酸盐燃料电池多孔阳极对孔隙的要求[14]。

2.2.2 压缩性能

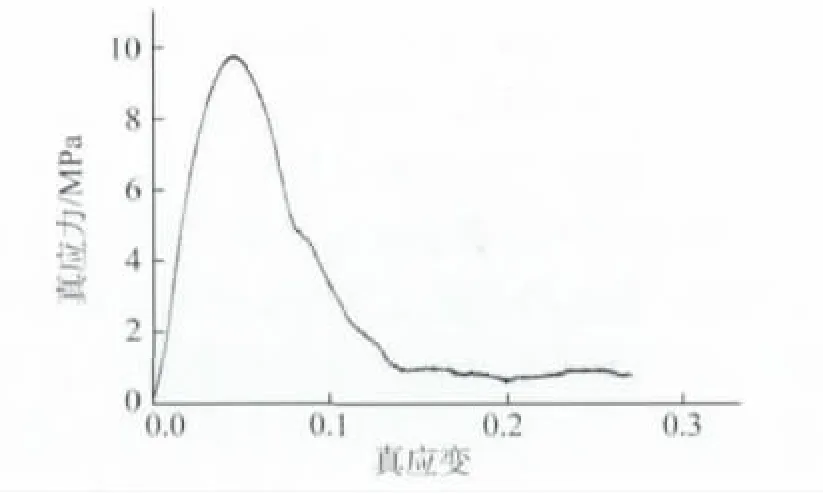

由图7可知,多孔铜镍铝烧结体的抗压强度为10MPa。而目前世界上最大的加压运行MCFC发电系统的运行压力为0.5MPa[14],因此,对铜镍铝雾化粉体采用热压烧结法制备的多孔铜镍铝合金完全可以满足燃料电池的强度要求。

图7 多孔铜镍铝烧结体的真应力-真应变曲线Fig.7 True stress-true strain curve of porous Cu-Ni-Al sintered alloy

2.3 烧结体孔隙形貌的有限元模拟

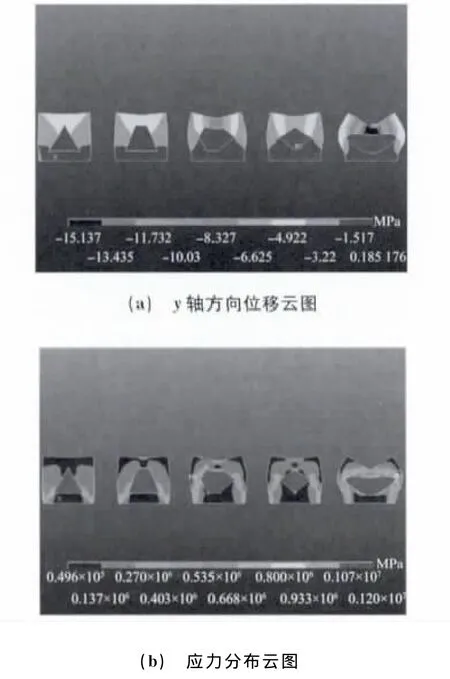

实际上,多孔体的孔隙构型一般并非球体,而是一种不规则的多面体构型。当孔隙为等轴球形孔时,多孔体的性能呈各向异性,但当球形孔被拉长或压扁时,多孔体的性能就依赖于其取向。有研究表明,孔隙形貌对多孔材料性能的影响远大于孔隙尺寸的影响[15],而目前关于孔隙形貌对多孔铜镍铝烧结体的影响无相关报道,因此,有必要对多孔铜镍铝烧结体孔隙形貌的影响进行研究。根据图6可知,铜镍铝粉烧结体中的颗粒为近球形,球形颗粒之间粘结后所形成的孔隙主要表现为近三角形、四边形、五边形等多边形结构。因此,作者采用Ansys软件,将上述孔隙假设为三角形孔、梯形孔、五边形孔、平行四边形孔、圆形孔这五种孔隙结构,初步探索了孔隙形貌对多孔铜镍铝烧结体力学性能的影响。

其理论假设:多孔铜镍铝合金各向同性;多孔铜镍铝合金的孔径大小一致且均匀分布。由于二维模型和加载都为对称结构,所以在有限元建模时只建纵截面的一半即可,模拟环境温度25℃,分别对其单元体加载2MPa的压力,通过Ansys求解获得相应的应力云图。

图8 2MPa载荷作用下铜镍铝烧结体中不同孔隙形貌处的有限元云图Fig.8 Finite element cloud of Cu-Ni-Al sintered alloy with different shaped pores under 2MPa loading:(a)displacement along yaxis and(b)stress distribution

从图8中可以看出,在相同的加载情况下,三角形孔的压缩变形量最小,圆形孔的压缩变形量最大;随着孔形边数的增多,其压缩变形量越来越大。圆形孔处应力集中值为1.20MPa,而三角形孔上分布的应力为0.049MPa。由此可见,三角形孔最为稳定。此外,从应力云图中可以看出,应力集中区主要是横向内棱最薄弱处,特别是在孔形对称的图形中,如平行四边形和圆形孔中的应力集中现象更显著。孔的边数越多,越容易被压缩,这跟孔隙形貌有关。由此可见,孔隙形貌对多孔铜镍铝合金结构稳定性的影响较大,孔的边数越多,多孔铜镍铝合金的结构越不稳定。

3 结 论

(1)采用气雾化装置制得的铜镍铝雾化粉体颗粒为近球形,平均粒径为39μm,其粒度分布区域较小且比较集中;制备的雾化粉体主要由单质铜相和AlNi相组成。

(2)采用热压烧结制备的铜镍铝烧结体成形完整,烧结体间的颗粒结合较为紧密,颗粒与颗粒之间有明显的粘结现象,孔洞大部分为通孔和开孔;烧结体的抗压强度为10MPa。

(3)采用有限元模拟研究了孔隙形貌对多孔烧结体性能的影响,发现在相同载荷的情况下,三角形孔的压缩变形量最小,圆形孔的压缩变形量最大;孔的边数越多,多孔铜镍铝合金的结构越不稳定。

[1]DICKS A L.Fuel cells-molten carbonate fuel cells:overview[J].Encyclopedia of Electrochemical Power Sources,2009:446-453.

[2]STENFANO F.Corrosion of metallic stack components in molten carbonates:critical issues and recent findings[J].Journal of Power Sources,2008,182:462-468.

[4]ZENG C L,GUO P Y,WU WT.Electrochemical impedance spectra for the corrosion of two-phase Cu-15Al alloy in eutectic at(Li,K)2CO3650℃in air[J].Electrochimica Acta,2004,49:1445-1450.

[5]王文,曾潮流,吴维,等.Cu在熔融(Li,K)2CO3中的热腐蚀行为研究[J].金属学报,1999,35(6):623-626.

[6]KIMY S,CHUN H S.Sintering characteristics of a porous Ni/Ni3Al anode for molten carbonate fuel cells[J].Journal of Power Sources,1999,84:80-86.

[7]KIMY S,LEE K Y,CHUN H S.Creep characteristics of porous Ni/Ni3Al anodes for molten carbonate fuel cells[J].Journal of Power Sources,2001,99:26-33.

[8]HWANG E R,PARK J W,KIMY D,et al.Effect of alloying elements on the copper-base anode for molten carbonate fuel cells[J].Journal of Power Sources,1997,69:55-56.

[9]詹姆斯.拉米尼,安德鲁.迪克斯.燃料电池系统:原理 设计 应用 [M].北京:科学出版社,2008:162.

[10]于泽庭,韩吉田,王振,等.熔融碳酸盐燃料电池总能系统的热力学分析[D].济南:山东大学,2006:28-31.

[11]CHAWLA N,DENG X.Microstructure and mechanical behavior of porous sintered steels[J].Materials Science and Engineerig:A,2005,390:98-112.

[12]CEDERGREN J,MELIN S,LIDSTROMP.Numerical investigation of powder metallurgy manufactured gear wheels subjected to fatigue loading[J].Powder Technology,2005,160:161-169.

[13]冯颖,李益民,何浩,等.Cu-Ni-Al粉末合金的烧结膨胀行为及其机理[J]中南大学学报,2010,41(1):108-113.

[14]许世僧,程健.燃料电池发电系统[M].北京:中国电力出版社,2005:88.

[15]刘培生.多孔材料引论 [M].北京:清华大学出版社,2003:299-311.