不同晶面择优取向铜镀层在氯化钠溶液中的耐蚀性

2013-09-18方华丁俊杰姜赫

方华*,丁俊杰,姜赫

(东北石油大学机械科学与工程学院,黑龙江 大庆 163318)

不同晶面择优取向铜镀层在氯化钠溶液中的耐蚀性

方华*,丁俊杰,姜赫

(东北石油大学机械科学与工程学院,黑龙江 大庆 163318)

以304不锈钢为基材,采用直流电沉积法制得具有不同最优取向的铜镀层。镀液组成与工艺条件为:CuSO4·5H2O 250 g/L,98%(质量分数)H2SO4100 g/L,温度30 ℃,电流密度1 A/dm2或15 A/dm2,空气搅拌。分别采用扫描电镜和X射线衍射分析镀层的表面形貌和微观结构,以浸泡腐蚀和电化学法研究了镀层的耐蚀性。结果表明,低电流密度(1 A/dm2)下制备的镀层表面为片状结构,呈(220)晶面择优取向,高电流密度(15 A/dm2)下制备的镀层形貌为胞状,呈(111)晶面择优取向。与低电流密度下制备的铜镀层相比,高电流密度下制备的铜镀层在质量分数为3.5%的NaCl溶液中的腐蚀速率较小,耐蚀性较好。其主要原因在于高电流密度下制备的铜镀层腐蚀电位高,极化率大,以及(111)晶面铜原子排列比(220)晶面密集,其在晶胞尺度上的微观小平面更致密,从而提高了铜镀层的耐蚀性。

镀铜;电流密度;择优取向;耐蚀性;微观形貌

铜因具有良好的导电性、导热性、耐腐蚀性等而被广泛应用[1]。在电子工业中,普通印刷电路板表面覆盖裸露的铜镀层与腐蚀介质接触时会被腐蚀。石化企业设备中的接点或触点上的铜镀层也经常出现严重腐蚀[2]。辜敏等[3]研究了电流密度对铜镀层组织结构和表面形貌的影响,但未涉及对铜镀层耐蚀性的研究。本文使用硫酸铜酸性镀液,在低电流密度(1 A/dm2)和高电流密度(15 A/dm2)下电沉积制备铜镀层,利用扫描电子显微镜观察铜镀层的表面形貌,通过浸泡试验和电化学法研究了具有择优取向铜镀层的耐蚀性,并给出了理论解释。

1 实验

1.1 工艺流程

阳极为纯铜,阴极为 304不锈钢(工作面积为50 mm × 25 mm,单面镀,非电沉积表面用环氧树脂密封)。具体工艺流程为:400#、800#、1000#砂纸逐级打磨—碱性除油(NaOH 50 g/L,Na2CO320 g/L,Na3PO440 g/L,硅酸钠30 g/L,OP-10 10 g/L,90 ℃,30 min)—稀盐酸[w(HCl)= 10%]洗—水洗—浓硝酸[w(HNO3)=40%]处理—水洗—电沉积—水洗—吹干。

1.2 镀液组成与工艺

镀液组成与工艺条件为:CuSO4·5H2O 250 g/L,98%(质量分数)H2SO4100 g/L,30 ℃,1 A/dm2或15 A/dm2,空气搅拌。所有试剂均为分析纯,镀液用去离子水配制。通过控制电沉积时间制得厚度约为50 μm的镀层。

1.3 性能测试

1.3.1 形貌和结构

采用日立S-3400N型扫描电子显微镜(SEM)观察铜镀层的表面形貌,采用 X射线衍射仪(XRD,日本Rigaku)分析镀层结构,Cu靶,管电压40 kV,扫描速率 8°/min。

1.3.2 耐蚀性

采用浸泡腐蚀和电化学法测定镀层耐蚀性,腐蚀介质均为3.5%(质量分数,下同)NaCl溶液。

(1)浸泡腐蚀:将试样放入3.5% NaCl溶液中进行等温静态浸泡腐蚀,温度 25 ℃,每隔 24 h用BSA124S电子天平(北京赛多利斯仪器系统有限公司)称重一次,计算单位面积的腐蚀速率。

(2)电化学腐蚀:在PCI4/750型电化学工作站(美国Gamry公司)上进行,采用三电极体系,辅助电极为铂电极,参比电极为Ag/AgCl(饱和KCl)电极,工作电极为铜镀层(直径1.4 cm,有效面积为1.54 cm2),非工作面用环氧树脂密封,扫描速率为 0.5 mV/s,扫描区间为-0.5~1.0 V(相对于开路电位)。

2 结果与讨论

2.1 形貌和微观结构

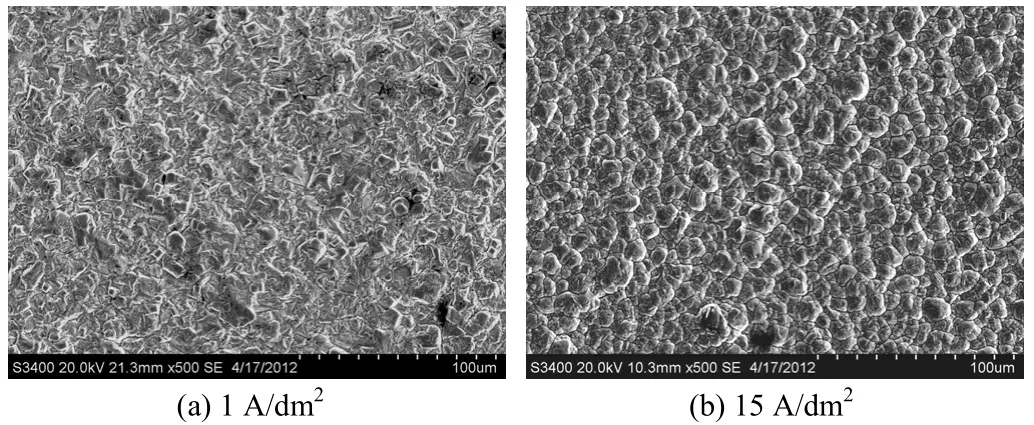

图1为不同电流密度下所得铜镀层的SEM照片。

图1 不同电流密度下所得铜镀层的SEM照片Figure 1 SEM images of copper coatings obtained at different current densities

低电流密度(1 A/dm2)下铜镀层的表面颗粒多数呈片状,颗粒尺寸为 5~10 μm。高电流密度(15 A/dm2)下铜镀层的表面颗粒多数呈胞状,颗粒相对较小,尺寸为 3~8 μm。

图2为不同电流密度下铜镀层的XRD图谱。

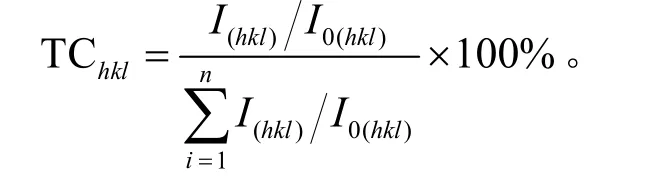

根据以下公式计算织构系数[4]:

式中,I(hkl)、I0(hkl)分别为沉积层试样和标准粉末试样(hkl)晶面的衍射强度,n为衍射峰个数。

经计算可知,在低电流密度下,TC220= 54.0%,为(220)晶面择优取向;在高电流密度下,TC111= 63.7%,为(111)晶面择优取向。电结晶过程中晶体的成核、生长速率决定镀层表面晶粒的形状和数量[5]。低电流密度下,铜的电结晶为瞬间成核,表面成核数目少,铜晶体的大小由离子的传质速率决定,晶体的生长为侧向生长模式,此时择优取向晶面为(220)晶面,表面颗粒呈片状;在高电流密度下,晶体的成核和生长速率均增大,晶体的生长模式为向上生长模式,此时择优取向晶面为(111)晶面,表面颗粒呈现胞状。

2.2 耐蚀性

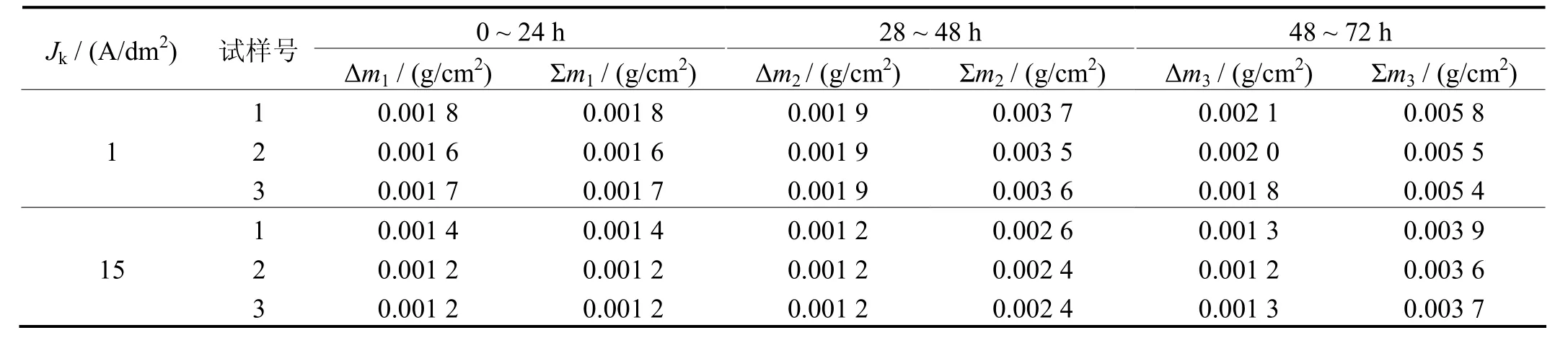

表1为不同镀层的浸泡腐蚀试验结果。其中,Δmi表示第i次试验中试样的单位面积失重量,Σmi表示第i次试验后试样的单位面积累计失重量。

表1 不同电流密度下所得铜镀层的浸泡腐蚀试验结果Table 1 Results of immersion corrosion test for copper coatings obtained at different current densities

由表 1可知,高电流密度下铜镀层的失重量要比低电流密度下铜镀层的失重量小,即前者腐蚀速率小,耐蚀性好。

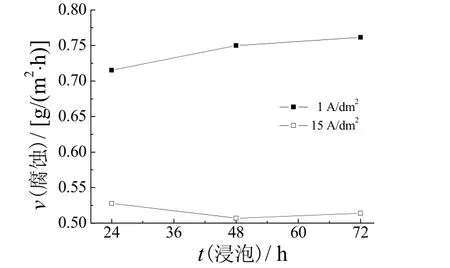

图3为铜镀层在NaCl溶液中的腐蚀速率随时间的变化曲线。由图可知,高电流密度下所得铜镀层的腐蚀速率小,耐蚀性较好。

图3 不同电流密度下所得铜镀层的腐蚀速度Figure 3 Corrosion rates of copper coatings obtained at different current densities

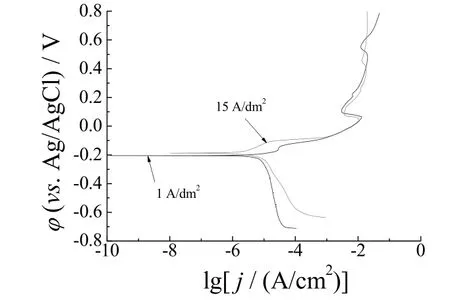

图 4为低电流密度和高电流密度下所得铜镀层在NaCl溶液中的极化曲线。由图4可以看出,2种铜镀层均出现钝化、过钝化,低电流密度下所得铜镀层的钝化电位、过钝化电位分别为0.085 33 V和0.133 26 V,腐蚀电位(φcorr)、腐蚀电流密度(jcorr)分别为-0.20 V和9.67 × 10-5A;高电流密度下所得铜镀层的钝化电位、过钝化电位分别为0.061 953 V和0.104 42 V,腐蚀电位、腐蚀电流密度分别为-0.19 V和1.52 × 10-5A。高电流密度下所得铜镀层的腐蚀电位明显正于低电流密度下所得铜镀层,且后者的腐蚀电流密度也比前者小,因此,在高电流密度下制备的镀层耐蚀性较好。

图4 不同电流密度下所得铜镀层在NaCl溶液中的极化曲线Figure 4 Polarization curves in NaCl solution for copper coatings obtained at different current densities

2.3 原因分析

高电流密度下所得铜镀层比低电流密度下所得铜镀层的耐蚀性好,其主要原因如下:

(1)在NaCl溶液中,高电流密度下所得铜镀层的腐蚀电位高于低电流密度下所得铜镀层,前者的阳极极化电位降(Δφa)大于后者的阳极极化电位降,且高电流密度下的腐蚀电流密度较小。根据腐蚀电化学原理,极化率P = Δφ/Δicorr,故高电流密度下所得铜镀层具有较大的极化率,耐蚀性较好。

(2)在低电流密度下,铜镀层晶体采取侧向生长模式,呈(220)晶面择优取向;在高电流密度下,铜镀层晶体采取向上生长模式,呈(111)晶面择优取向。根据金属学原理可知[6],低指数晶面的晶面间距较大,高指数晶面的晶面间距较小。晶面间距越大,晶面上原子排列越密集;反之,原子排列越稀疏。铜具有面心立方晶体结构,(111)晶面间距比(220)晶面间距大,故(111)晶面原子排列比(220)晶面原子排列密集。高电流密度下铜镀层呈(111)晶面择优取向,使其在晶胞尺度上的微观小平面变得更加致密,从而大大提高了耐蚀性[7]。

3 结论

(1)采用直流电沉积法,在低电流密度(1 A/dm2)下制得片状形貌铜镀层,呈(220)晶面择优取向;在高电流密度(15 A/dm2)下制得胞状形貌铜镀层,呈(111)晶面择优取向。

(2)浸泡腐蚀试验表明,高电流密度下所得铜镀层的腐蚀速率比低电流密度下所得铜镀层小,耐蚀性较好。

(3)电化学测试表明,高电流密度下所得铜镀层在3.5% NaCl溶液中的腐蚀电位正于低电流密度下所得铜镀层,极化率大,腐蚀电流密度小,耐蚀性好。

(4)高电流密度下所得铜镀层(111)晶面铜原子密集,使其在晶胞尺度上的微观小平面变得致密,因而镀层的耐蚀性得到提高。

:

[1]陈明丽, 邹爱美, 王建华.氢化物发生-原子荧光法测定纯铜中镉[J].分析化学, 2007, 35 (9): 1339-1342.

[2]梁自生.石化企业大气环境中铜的腐蚀与防护[J].石油化工腐蚀与防护, 2011, 28 (5): 35-38.

[3]辜敏, 杨防祖, 黄令, 等.高择优取向Cu电沉积层的XRD研究[J].电化学, 2002, 8 (3): 282-287.

[4]黄胜涛.固体X射线学[M].北京: 北京高等教育出版社, 1985: 274.

[5]辜敏, 黄令, 杨防祖, 等.搅拌条件下电流密度对 Cu镀层的织构和表面形貌的影响[J].应用化学, 2002, 19 (3): 280-284.

[6]李超.金属学原理[M].哈尔滨: 哈尔滨工业大学出版社, 1996: 15.

[7]崔荣洪, 于志明, 何宇廷, 等.超声电沉积铜薄膜的耐腐蚀性能研究[J].腐蚀科学与防护技术, 2010, 22 (3): 169-172.

Corrosion resistance of copper coatings with different preferred orientations in sodium chloride solution

FANG Hua*, DING Jun-jie, JIANG He

Copper coatings with different preferred orientations were prepared by direct current electrodeposition using stainless steel 304 as substrate from a bath containing CuSO4·5H2O 250 g/L and 98% H2SO4100 g/L at 30 ℃ and current density 1 A/dm2or 15 A/dm2.The surface morphology and microstructure of the copper coatings were analyzed by scanning electron microscope and X-ray diffractometer, respectively.The corrosion performance of the copper coatings was studied by immersion corrosion test and electrochemical measurements.The results show that the copper coating obtained at a low current density (1 A/dm2)has a lamellar structure and a (220)lattice plane preferred orientation; while the copper coating obtained at a high current density (15 A/dm2)has a cellular structure and a (111)lattice plane preferred orientation.Compared to the copper coating obtained at low current density, the coating obtained at a high density has a smaller corrosion rate when immersed in 3.5wt% NaCl solution, indicating its better corrosion resistance.The main reason is that the copper coating obtained at a high current density has higher corrosion potential and polarizability, and the atoms of (111)lattice plane are lined more densely than the atoms of (220)lattice plane, making the micro-plane of copper coating more compact in cell size.

copper electroplating; current density; preferred orientation; corrosion resistance; micro-morphology

College of Mechanical Science and Engineering, Northeast Petroleum University, Daqing 163318, China

TG178; TQ153.14

A

1004-227X (2013)01-0042-03

2012-07-07

2012-08-15

方华(1964-),男,黑龙江鸡西人,硕士,教授,研究方向为材料腐蚀与防护及表面工程。

(E-mail)fanghua6015@163.com。

周新莉]