无氰滚镀铜锡合金持续增厚工艺

2013-09-18冯冰曾振欧范小玲雷晓云梁韵锐

冯冰,曾振欧, *,范小玲,雷晓云,梁韵锐

(1.华南理工大学化学与化工学院,广东 广州 510640;2.广东致卓精密金属科技有限公司,广东 佛山 528247)

无氰滚镀铜锡合金持续增厚工艺

冯冰1,曾振欧1,*,范小玲2,雷晓云2,梁韵锐2

(1.华南理工大学化学与化工学院,广东 广州 510640;2.广东致卓精密金属科技有限公司,广东 佛山 528247)

以低碳钢圆饼为基体,在焦磷酸盐溶液体系中滚镀制备厚度为20 μm以上的低锡铜锡合金。研究了Sn2P2O7的质量浓度、K4P2O7的质量浓度、添加剂JZ-1的用量、阴极电流密度及镀液温度对铜锡合金镀层组成和性能的影响。结果表明,这些因素对镀层的组成、性能和持续增厚都有一定的影响。低锡铜锡合金镀层可持续增厚的镀液组成与工艺条件为:K4P2O7350~400 g/L,Cu2P2O7·4H2O 20~25 g/L,Sn2P2O71.5~2.0 g/L,K2HPO4·3H2O 60 g/L,添加剂 JZ-1 0~0.5 mL/L,pH 8.5,阴极电流密度 0.34~0.46 A/dm2,镀液温度 25~35 ℃,滚筒转速15 r/min,循环过滤。在上述条件下对钢铁基体滚镀4 h可获得平均厚度为20 μm以上、锡的质量分数为12%~16%的铜锡合金镀层,该镀层与钢铁基体之间的结合力良好、耐蚀性能好,具有较好的机械性能与物理性能。

低碳钢;无氰滚镀;铜锡合金;焦磷酸盐;厚度

采用电镀法制得的低锡铜锡合金镀层平整光亮、呈金黄色,孔隙少、耐蚀性优良,装饰效果好,具有良好的平滑性和适宜的硬度[1-2]。电镀铜锡合金工艺通常采用氰化物溶液体系,存在着氰化钾含量高、用量大,镀液工作温度高,能量和材料消耗大,剧毒化学品难以管理等弊病,环境污染严重,生产成本高,经济效益差[3]。近年来无氰电镀铜锡合金工艺引起人们极大的关注。无氰电镀铜锡合金主要采用焦磷酸盐、柠檬酸盐、酒石酸盐、HEDP(羟基乙叉二膦酸)与硫酸盐等溶液体系及离子仿金电镀[4-8],其中焦磷酸盐体系电镀铜锡合金镀液成分简单、稳定,较适合大规模工业生产的挂镀与滚镀。本文在焦磷酸盐溶液体系挂镀与滚镀低锡铜锡合金研究[9-11]的基础上,探讨了在钢铁饼上滚镀低锡铜锡合金过程中镀层持续增厚的工艺。

1 实验

1.1 基材与仪器

以低碳钢圆饼(直径2.0 cm,厚度1.4 mm,质量4.10 g/个)为基体,滚镀槽尺寸为 60 cm × 50 cm × 55 cm,镀液为120 L,液位40 cm;滚筒为边长10 cm、总长30 cm、孔径2 mm的正六边形,装载量为3.00 kg,理论电镀面积为52.39 dm2;电源为开关式电镀整流器,赫尔槽试验电源为BH赫尔槽试验仪(10 A,广州市二轻工业研究所)。

1.2 工艺流程

化学除油(HN-132强力除油粉 50~70 g/L,35~90 ℃)—水洗—酸洗除锈[φ(硫酸)= 10%]—水洗2次—电解除油(HN-E10电解除油粉 40~80 g/L,60~90 ℃)—水洗2次—弱酸浸蚀[φ(盐酸)= 50%]—水洗—电镀铜锡合金—水洗—钝化(K2CrO430 g/L,80 ℃,10~20 s)—水洗—烘干。

讨论电镀工艺条件对镀层厚度及组成的影响时,镀液组成与工艺条件一般固定为:K4P2O7350 g/L,Cu2P2O7·4H2O 20 g/L,Sn2P2O72.0 g/L,K2HPO4·3H2O 60 g/L,添加剂JZ-1 0.3 mL/L,电流密度0.38 A/dm2,温度25 ℃,pH 8.5,阳极为电解铜,滚筒转速15 r/min,循环过滤。

1.3 性能测试

1.3.1 外观

滚镀后依次对试样进行钝化、水洗、烘干,目测镀层的光亮度、色泽及表面细致程度。采用4XBII型金相显微镜(上海光学仪器厂)观察镀层的表面形貌与结构。

1.3.2 组成与厚度

采用CMI900型X射线荧光测厚仪(英国Oxford)检测合金镀层的组成与厚度。检测时随机抽取10个样品,每个样品选取3个不同点检测,取平均值。

1.3.3 结合力

采用弯折法、热震法[12]检测镀层与基体之间的结合力,观察有无脱皮、起泡现象。

1.3.4 显微硬度

采用HV1000维氏显微硬度计(上海尚材试验机有限公司)测试铜锡合金镀层的硬度,载荷为100 g,负载时间30 s。

1.3.5 脆性

反复弯折样品 3次,镀层柔软而未断裂为良好;镀层断裂但未脱落为合格;镀层断裂且脱落为不合格。

1.3.6 孔隙率

采用贴滤纸法[12]检测铜锡合金镀层的孔隙率,根据单位面积内蓝色斑点数评价镀层的孔隙率。

1.3.7 耐蚀性能

镀层的耐蚀性能检测采用中性盐雾试验[12],在HT-JS805213型中性盐雾机(台湾弘达试验机集团股份有限公司)上进行。采用质量分数为5%、pH为6.8的NaCl溶液连续喷雾,喷雾箱温度为50 ℃,每80 cm2的盐雾沉降率为1~2 mL/h,铁饼与垂直方向成20°夹角,记录铁饼出现红锈的时间。

1.3.8 表面形貌

钢铁圆饼滚镀获得平均厚度在20 μm以上的铜锡合金镀层,利用S-3700N型扫描电子显微镜(日本日立)观察镀层的微观形貌。

1.3.9 相结构

钢铁圆饼滚镀获得平均厚度在20 μm以上的铜锡合金镀层,直接采用D8 Advance型X射线衍射仪(德国Bruker公司)测定其晶相结构,并用 MDI Jade 5.0软件分析。

2 结果与讨论

2.1 镀层厚度与组成的影响因素

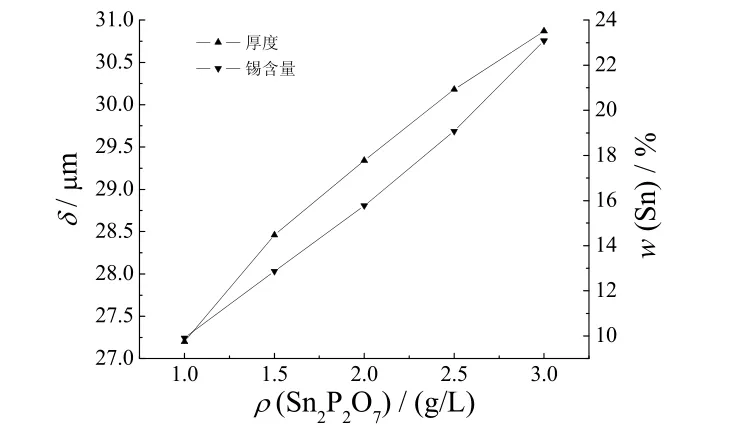

2.1.1 Sn2P2O7的质量浓度

改变镀液中Sn2P2O7的质量浓度,滚镀6 h所得合金镀层厚度与组成见图1。图1表明,随镀液中Sn2P2O7质量浓度的升高,镀层厚度与镀层中的锡含量增加。镀液中Sn2P2O7的质量浓度为1.5~2.0 g/L时可获得锡质量分数为12%~16%、厚度为28 μm以上、均匀光亮的金黄色铜锡合金镀层。

图1 Sn2P2O7的质量浓度对Cu-Sn镀层厚度及组成的影响Figure 1 Effect of Sn2P2O7 mass concentration on thickness and composition of Cu-Sn coating

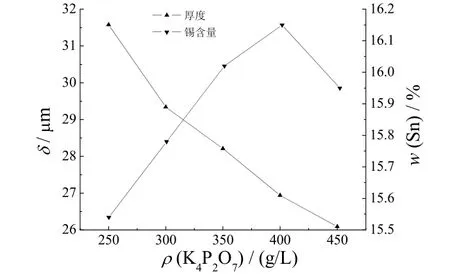

2.1.2 K4P2O7的质量浓度

改变K4P2O7的质量浓度,滚镀6 h所得合金镀层厚度与组成见图2。图2表明,随镀液中K4P2O7质量浓度升高,镀层厚度逐渐降低,但镀层锡含量的变化相对较小,其质量分数均保持在15%~16%之间。因此,控制在镀液中作配位剂兼导电盐的K4P2O7的质量浓度在300~400 g/L之间便可得到厚度为26 μm以上、锡的质量分数为15%~16%的铜锡合金镀层。

图2 K4P2O7的质量浓度对Cu-Sn镀层厚度及组成的影响Figure 2 Effect of K4P2O7 mass concentration on thicknessand composition of Cu-Sn coating

2.1.3 添加剂的用量

改变添加剂JZ-1的用量,滚镀6 h所得合金镀层组成如表1所示。表1表明,添加剂JZ-1的用量对合金镀层中锡含量的影响较明显,镀液中添加剂JZ-1的存在对锡的电沉积有一定的抑制作用。添加剂JZ-1用量越大,合金镀层中的锡含量越低;镀液中 Sn2P2O7的质量浓度越高,添加剂JZ-1对锡电沉积的抑制作用越明显,合金镀层中锡含量的降低幅度也越大。

表1 JZ-1添加剂对Cu-Sn镀层组成的影响Table 1 Effect of additive JZ-1 on composition of Cu-Sn coating

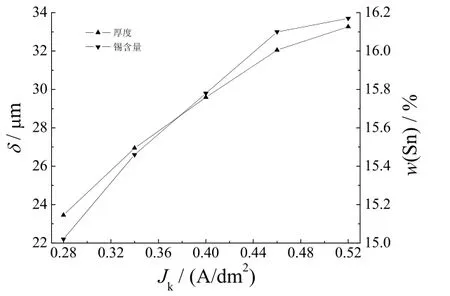

2.1.4 电流密度

不同电流密度下滚镀 6 h所得合金镀层厚度与组成如图3所示。图3表明,提高滚镀电流密度,镀层厚度与镀层中的锡含量也会增大。控制滚镀电流密度在0.34~0.46 A/dm2范围内都能获得厚度为26 μm以上、锡的质量分数为15%~16%的铜锡合金镀层。

图3 电流密度对Cu-Sn镀层厚度及组成的影响Figure 3 Effect of current density on thickness and composition of Cu-Sn coating

2.1.5 镀液温度

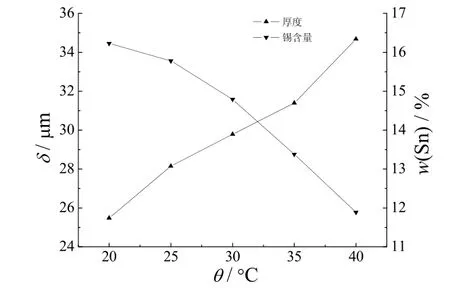

不同镀液温度下滚镀 6 h所得合金镀层的厚度与组成见图4。

图4 温度对Cu-Sn镀层厚度及组成的影响Figure 4 Effect of temperature on thickness and composition of Cu-Sn coating

结果表明,温度对镀层厚度与组成都有影响,随镀液温度升高,镀层厚度增大,但镀层中的锡含量降低。结合镀层外观,镀液温度为25~35 ℃时可获得厚度为26 μm以上、锡的质量分数为15%~16%的优良铜锡合金镀层。

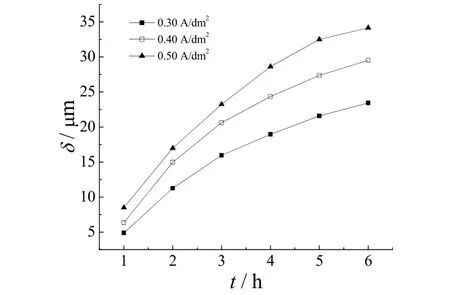

2.1.6 电镀时间

在1.2节的工艺条件下滚镀6 h,每隔1 h取样检测,所得镀层厚度如图 5所示。试验结果表明,在不同滚镀电流下,随滚镀时间延长,镀层厚度增大,但镀速减慢;滚镀前4 h镀层厚度增大得较快,滚镀4 h便可获得厚度为20 μm以上、锡质量分数为15%~16%的铜锡合金镀层。

图5 不同电流密度下电镀时间对Cu-Sn镀层厚度的影响Figure 5 Effect of plating time on thickness of Cu-Sn coatings at different current densities

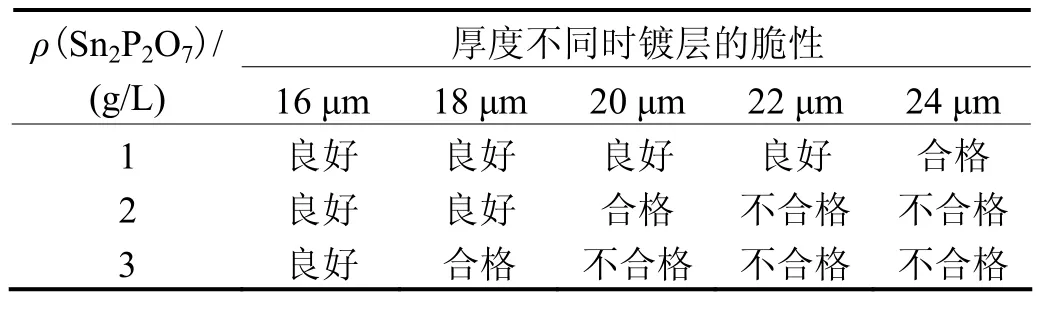

2.2 镀层脆性与厚度及锡含量的关系

铜锡合金镀层存在一定的脆性,采用弯曲法加以检测。表 2为合金镀层脆性与镀层厚度及镀液中Sn2P2O7质量浓度的关系。合金镀层脆性随镀层厚度与镀液中 Sn2P2O7质量浓度(或镀层锡含量)的增大而增大。镀液中Sn2P2O7的质量浓度(或镀层锡含量)越低、镀层越薄,合金镀层的脆性越小。镀液中Sn2P2O7的质量浓度为1~2 g/L时,可获得厚度为20 μm左右的良好铜锡合金镀层。

表2 Cu-Sn镀层脆性与厚度及锡含量的关系Table 2 Dependence of brittleness on thickness and composition of Cu-Sn coating

2.3 镀层性能

综合上述试验结果可知,获得厚度为20 μm以上、锡质量分数为12%~16%的良好铜锡合金镀层的镀液组成及工艺条件为:K4P2O7350~400 g/L,Cu2P2O7·4H2O 20~25 g/L,Sn2P2O71.5~2.0 g/L,K2HPO4·3H2O 60 g/L,添加剂 JZ-1 0~0.5 mL/L,pH 8.5,滚镀电流 18~24 A(阴极电流密度为 0.34~0.46 A/dm2),温度 25~35 ℃,滚筒转速15 r/min,循环过滤。在上述条件下,钢铁饼滚镀4~6 h后进行性能表征。

2.3.1 与钢铁基体之间的结合力

对钢铁饼滚镀4 h所得样品进行弯折试验,弯折部位无脱皮现象;在300 ℃下对试样烘烤1 h后进行热震实验,镀层无起泡现象。两项试验均表明滚镀所得铜锡合金镀层与钢铁基体之间的结合力良好。钢铁饼滚镀6 h所得铜锡合金镀层的金相显微切片照片如图6所示,可见铜锡合金镀层与钢铁基体之间结合紧密。

图6 Cu-Sn镀层的金相显微截面图(× 50)Figure 6 Metallograph of cross section of Cu-Sn coating (× 50)

2.3.2 显微硬度

采用显微硬度计测得对钢铁饼滚镀 4 h所得铜锡合金镀层的显微硬度为420 HV,而钢铁饼基材的显微硬度为186 HV,说明铜锡合金镀层可显著提高钢铁基材的机械耐磨性能。

2.3.3 孔隙率

用贴滤纸法测定对钢铁饼滚镀 4 h所得铜锡合金镀层,试验的蓝色斑点为 0.23个/cm2,说明镀层的孔隙率较低,防腐蚀性能优良。

2.3.4 耐腐蚀性能

对钢铁饼滚镀 4 h所得铜锡合金镀层进行中性盐雾试验,120 h无红锈出现,表明合金镀层具有优良的耐腐蚀性能。

2.3.5 表面形貌

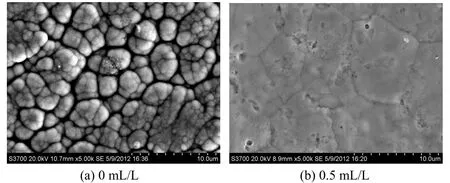

在上述镀液组成及工艺条件下,在不含添加剂JZ-1和含0.3 mL/L添加剂JZ-1的镀液中滚镀4 h,所得铜锡合金镀层(未钝化)的表面形貌见图 7。从图 7可知,添加剂JZ-1具有整平与细化结晶的作用。

图7 JZ-1添加剂对Cu-Sn镀层表面形貌的影响Figure 7 Effect of additive JZ-1 on surface morphology of Cu-Sn coating

2.3.6 相结构

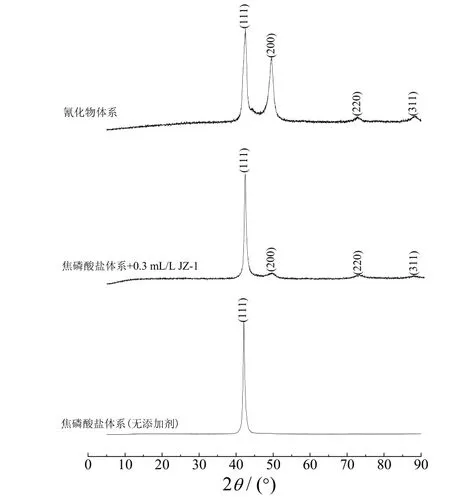

图 8是从不同镀液体系中所得滚镀铜锡合金镀层的X射线衍射谱图。从含JZ-1的焦磷酸盐溶液体系和氰化物溶液体系[1]中滚镀所得铜锡合金镀层均在42°、49°、72°、87°处分别呈现出(111)、(200)、(220)、(311)晶面的衍射峰。从不含JZ-1的焦磷酸盐溶液体系中滚镀所得铜锡合金镀层只在(111)晶面处有明显的择优取向,而氰化物体系镀层在(200)晶面处也具有显著的择优取向,表明 2种镀液体系所得镀层均为典型的Cu13.7Sn晶体结构。

图8 从不同镀液中所得Cu-Sn镀层的XRD谱图Figure 8 XRD spectra for Cu-Sn coatings obtained from different baths

3 结论

(1)采用焦磷酸盐溶液体系在钢铁饼上滚镀低锡铜锡合金时,镀液中 Sn2P2O7的质量浓度、K4P2O7的质量浓度、添加剂JZ-1用量、阴极电流密度及镀液温度对低锡铜锡合金镀层的组成、厚度和性能都有一定的影响。

(2)焦磷酸盐体系滚镀低锡铜锡合金能持续增厚的镀液组成与工艺条件为:K4P2O7350~400 g/L,Cu2P2O7·4H2O 20~25 g/L,Sn2P2O71.5~2.0 g/L,K2HPO4·3H2O 60 g/L,添加剂 JZ-1 0~0.5 mL/L,pH 8.5,滚镀阴极电流密度为 0.34~0.46 A/dm2,温度 25~35 ℃,滚筒转速15 r/min,循环过滤。

(3)在上述镀液组成与工艺条件下滚镀 4 h可获得厚度20 μm以上、锡含量为12%~16%的铜锡合金镀层。该合金镀层外观金黄光亮,孔隙率低,耐蚀性能好,具有良好的机械性能与物理性能。

:

[1]钟云, 何永福, 贺飞, 等.电镀铜锡合金工艺研究进展[J].电镀与环保,2007, 27 (4): 1-3.

[2]庄瑞舫, 单宝珍, 汤学红.电镀光亮低锡铜锡合金的研究[J].材料保护, 1992, 25 (1): 29-33.

[3]刘建平.无氰电镀高锡铜锡合金工艺[J].电镀与涂饰, 2008, 27 (3):9-11.

[4]王丽丽.Cu-Sn合金电镀[J].电镀与精饰, 2000, 22 (5): 42-44.

[5]何丽芳, 郭忠诚.无氰仿金电镀的研究现状[J].电镀与涂饰, 2006, 25 (3):51-54.

[6]PADHI D, GANDIKOTA S, NGUYEN H B, et al.Electrodeposition of copper-tin alloy thin fi lms for microelectronic applications [J].Electrochimica Acta, 2003, 48 (8): 935-943.

[7]FINAZZI G A, DE OLIVEIRA E M, CARLOS I A.Development of a sorbitol alkaline Cu-Sn plating bath and chemical, physical and morphological characterization of Cu-Sn films [J].Surface and Coatings Technology, 2004, 187 (2/3): 377-387.

[8]CORREIA A N, FAÇANHA M X, DE LIMA-NETO P.Cu-Sn coatings obtained from pyrophosphate-based electrolytes [J].Surface and Coatings Technology, 2007, 201 (16/17): 7216-7221.

[9]张琪, 曾振欧, 徐金来, 等.低锡铜-锡合金无氰电镀工艺[J].电镀与涂饰, 2011, 30 (9): 1-4.

[10]张琪, 曾振欧, 赵国鹏, 等.添加剂对无氰电镀铜-锡合金(低锡)镀层性能的影响[J].电镀与涂饰, 2012, 31 (1): 1-4.

[11]冯冰, 曾振欧, 张琪, 等.无氰滚镀低锡铜-锡合金工艺[J].电镀与涂饰, 2012, 31 (10): 15-18.

[12]张景双, 石金生, 石磊.电镀溶液与镀层性能测试[M].北京: 化学工业出版社, 2003.

Cyanide-free barrel plating process for continuous thickening of low-tin copper-tin alloy coating

FENG Bing, ZENG Zhen-ou*, FAN Xiao-ling, LEI Xiao-yun,LIANG Yun-rui

Low-tin Cu-Sn alloy coatings with a thickness of 20 μm above were prepared on low-carbon steel wafers by barrel plating from a cyanide-free bath.The effects of mass concentrations of Sn2P2O7and K4P2O7, dosage of additive JZ-1, cathodic current density, and bath temperature on the composition and properties of Cu-Sn alloy coating were studied.The results showed that all factors studied have certain influence on composition, properties, and continuous thickening of the coating.The bath composition and process conditions for continuous thickening of Cu-Sn alloy coating are as follows: K4P2O7350-400 g/L, Cu2P2O7·4H2O 20-25 g/L, Sn2P2O71.5-2.0 g/L, K2HPO4·3H2O 60 g/L,additive JZ-1 0-0.5 ml/L, temperature 30-35 ℃, pH 8.5,cathodic current density 0.34-0.46 A/dm2, and rotation rate 15 r/min.The Cu-Sn alloy coating obtained by barrel plating under the optimal conditions for 4 h features a thickness of not less than 20 μm, 12-26wt% Sn, strong adhesion to steel substrate, excellent corrosion resistance, and good mechanical and physical properties.

low-carbon steel; cyanide-free barrel plating;copper-tin alloy; pyrophosphate; thickness

School of Chemistry and Chemical Engineering, South China University of Technology, Guangzhou 510640, China

TQ153.2

A

1004-227X (2013)01-0005-05

2012-07-05

2012-08-10

冯冰(1987-),男,河南长葛人,在读硕士研究生,主要研究方向为应用电化学。

曾振欧,教授,(E-mail)zhouzeng@scut.edu.cn。

周新莉]