大型拖拉机底盘清洁生产涂装工艺和装备

2013-09-18康惠春谢震王建军马春庆范巧变尹德秀闫立峰

康惠春 *,谢震,王建军,马春庆,范巧变,尹德秀,闫立峰

(1.中国一拖集团有限公司工艺材料研究所,河南 洛阳 471004;2.一拖(黑龙江)东方红工业园有限公司,黑龙江 齐齐哈尔 161000)

大型拖拉机底盘清洁生产涂装工艺和装备

康惠春1,*,谢震2,王建军1,马春庆1,范巧变1,尹德秀1,闫立峰1

(1.中国一拖集团有限公司工艺材料研究所,河南 洛阳 471004;2.一拖(黑龙江)东方红工业园有限公司,黑龙江 齐齐哈尔 161000)

根据大型拖拉机底盘零件特点并结合汽车涂装先进技术,从前处理、涂料及涂装工艺等方面对大型拖拉机底盘涂装清洁生产工艺进行了论述,详细介绍了喷漆室、机器人、漆雾和漆渣处理设备、烘干设备、运输设备以及涂装线智能管控系统等涂装装备的清洁生产。通过实施清洁生产,大型拖拉机底盘漆膜厚度提高15~25 μm,耐盐雾时间延长了144 h,资源利用指标达到国内清洁生产先进水平,VOC排放达到国际清洁生产先进水平。

大型拖拉机;底盘;涂装;清洁生产

目前,汽车行业驾驶室的涂装普遍采用机器人、静电喷涂等智能化、高效率的涂装工艺及设备,而农机行业仍采用传统人工空气喷涂溶剂漆等低效率、高污染、高危害的工艺及方法,因而存在以下问题:

(1)传统人工空气喷涂效率低(上漆率 30%~40%),喷涂质量因人而异。

(2)溶剂漆对环境污染严重(VOC 50~70 g/m2),易燃易爆的安全隐患大,对员工的身心健康不利。

(3)漆膜一次喷涂厚度偏薄(30~40 μm),生产效率较低。

(4)底盘类涂装设备简陋,能耗大,自动化程度低,实现不了自动混线柔性生产和监控。

鉴于此,本项目参照HJ/T 293-2006《清洁生产标准 汽车制造业(涂装)》,结合汽车涂装先进技术,根据拖拉机底盘零件特点,从涂装清洁生产的减少涂装公害、优化工艺、节能降耗、提高设备自动化程度、实现智能管控等方面进行集成研究,从源头探索实现大型拖拉机底盘绿色涂装的方法途径。

1 底盘清洁生产涂装工艺装备

1.1 底盘清洁涂装工艺

在涂装线工艺设计规划时应遵从涂装无害化原则,尽最大可能减少有害原料的使用以及有害物质的产生和排放。

1.1.1 简化底盘涂装工艺为1C1B(一涂一烘)

由于底盘是传动系、柴油机、车桥等装配的总成,大部分零件已经有底漆,涂膜外观要求没有覆盖件高。采用混气喷涂,一次可喷30~40 μm(此为干膜厚度,湿膜厚度为60~80 μm),因此,可代替空气喷涂的湿喷湿2C1B(两涂一烘)工艺,而达到同样的漆膜厚度。此工艺不仅可省一道喷涂工序及设备投资,还可降低运行成本以及降低CO2的排放。

1.1.2 采用低VOC的环保水性涂料

水性漆是以水为稀释剂、不含有机溶剂的涂料,由于不含苯、甲苯、二甲苯、甲醛、游离TDI(甲苯二异氰酸酯)等有毒物质,无毒无刺激气味,因此对人体无害,不污染环境,具有漆膜丰满、晶莹透亮,柔韧性好以及耐水、耐磨、耐老化、耐黄变、干燥快、使用方便等特点。

采用水性漆涂装工艺可以从源头上对污染物进行控制,大幅减少涂装过程中的VOC排放。水性涂料的溶剂含量只有溶剂型涂料的1/7~1/10,我国汽车行业在2006年颁布汽车涂装清洁生产标准以后,已有几十条改造或新建的水性涂料工艺涂装线。

但是水性漆相对于溶剂漆,具有涂料分散性较差、表面张力较高、水分蒸发慢、对湿度较敏感、闪蒸时间长或需低温烘烤等问题。因此,需要对此进行集成研究开发:

(1)水分蒸发慢。水性漆的稀释剂是水,没有油漆的溶剂蒸发快,对温度、湿度要求较严,如果升温速率过快,容易产生气泡等漆膜弊病。对于高温(120 ℃以上)烘烤型水性漆,须在喷漆室设置空调加热和加湿送风控制装置,流平后,在面漆烘干前设置低温烘烤蒸发水分装置;而对于底盘类低温(80 ℃左右)快干水性漆工艺,只需控制喷漆室的温湿度,通过实验把温度、湿度控制在一定范围内,促进水分蒸发,无需单独设置流平后的低温烘烤预烘干设备。

(2)腐蚀性大。水性漆的表面张力大于溶剂型涂料的表面张力,导电率高,导电性大,易出现电蚀反应,导致喷漆、烘干设备及输调漆设备和管路氧化、生锈,所以水性漆配套的供漆系统及喷漆室、流平室、烘干炉等均采用不锈钢或渗铝板等防腐措施,输调漆系统管路采用 SUS304及以上型材,保证系统可靠运行。

(3)除油要求高。水性漆遇油容易出现漆膜难以附着、脱皮、起皮等缺陷。故在底盘涂装过程中,脱脂和水洗工艺均增加为 2道:在预脱脂前、一次热水洗前则增加预冲洗,在出口增加新鲜水冲洗等措施,而且脱脂剂也必须与水性漆配套。

(4)受剪切力影响大。水性漆在循环系统中会随剪切力的不同而出现不同的黏度和流速。因此,应用低剪切的集中供漆系统,水泵、搅拌器等均采用低剪切装置,管道、接头均应光滑,避免死角和增加阻力。

(5)水性漆pH监控。水性漆的pH是保持体系稳定的重要因素,应重点管理,因此,在涂装线设水性漆pH监控系统。

1.1.3 采用低浓度无污染、中低温环保脱脂剂

传统底盘涂装前处理的脱脂先采用粉状碱性脱脂剂除油,其中含有磷、氮等不能生物降解的成分,使用一定时间后,以生产废液的形式排放,污染水资源和土壤环境。本项目采用优质的生物可降解的表面活性脱脂剂替代APEO(烷基酚-乙氧基化合物),以提高去油能力和水洗效果,减少漂洗水,降低 COD(化学需氧量)排放。目前无磷、无氮脱脂剂基于降低废水处理负荷和减少海水富营养化的优势在国内得到了日益广泛的应用。强碱性脱脂工艺需要80 ℃的温度才能除去工件表面油污。因此,为降低生产成本,采用中温[(55 ± 5)℃]的新型环保脱脂剂,以减少能源消耗,并从设备形式及结构上减少热量损失,节省能源。

1.1.4 前处理清洁生产工艺

传统前处理多采用溢流排放,耗水量很大。近年来,涂装行业采取了逆向补水、小流量预冲洗、导槽等多项节能措施,大大提高了水的利用率,在保证同等清洁度要求的前提下,新鲜水的补加量较前者节省80%左右。借鉴这些工艺技术,本涂装线在底盘前处理采用了两道脱脂、两道热水洗及导槽、预冲洗、小流量新鲜水等节水技术,具体操作如下:

(1)脱脂、预脱脂和热水洗2、热水洗1之间采用逆向补水技术,减少前处理水槽的新鲜水用量,达到国家新鲜水耗量标准,接近国际标准。

(2)在热水洗 2上设置新鲜水预冲洗技术,提高了工件的清洁度。

(3)将之前热水洗 1因溢流方式排掉的废水用于预脱脂前、热水洗 1前的小流量预清洗工艺中,从而减少溢流排放的废水,使废水排放达到国家标准,并接近国际标准。

(4)采用脱脂前预清洗节能技术,将废水排掉前的热量传递给工件,节约能源。

(5)采用脱脂前预清洗技术,延缓脱脂剂的更换周期,节约前处理药剂。

在前处理工艺中,在主脱脂后充分利用废水冲洗工件,并利用热水洗区的冷凝水。仅此工艺就可节约2 m3/h左右的清洗用水。在预脱脂前增加预洗后,可延长槽液寿命约20%,并可减小约50 kW的余热损失(以3 m3/h热水15 ℃温差试算),综合计算可减少运行能耗费用约 25元/h(减少脱脂剂损耗而节约的成本尚不包含在内)。

1.2 底盘清洁生产涂装设备

涂装设备的选择应遵从节能、降耗、低碳的原则,涂装线关键设备的选型体现涂装工艺的水平,也直接影响投资成本、产品质量及生产成本。研究采用先进高效的喷枪及喷涂机器人、满足水性漆及机器人工作的喷漆室工作环境、灵活柔性的机运等设备,是提高涂装效率和品质的保证。

1.2.1 喷漆装备

1.2.1.1 喷漆室

采用温湿度、洁净度可控的达到装饰性涂装标准(灰尘粒径≤5 μm)的水旋喷漆室,装备空气过滤、加热、加湿的空调送风系统,以保证喷漆室具有自上而下均匀的微负压气流,呼吸带断面平均风速0.3 m/s,喷漆室温度 15~35 ℃、湿度 50%~75%。上述条件既可减少过喷漆雾对车间和其他设备的污染和危害,又不至于影响机器人的上漆率,使大型拖拉机底盘喷涂作业环境接近汽车涂装水平,奠定了高品质轮拖底盘涂装的基础。

1.2.1.2 机器人

机器人能够代替人工进行对人体有害的喷漆操作,做到人体难以适应的高强度、快节拍连续作业,能够使喷涂过程更精细,实现更经济的涂料消耗。随着我国人工成本的不断提高,采用机器人涂装是大势所趋。

采用喷涂机器人混气喷涂技术可以显著减少喷漆室的风量,其自动喷涂段的风速为0.3 m/s,比人工喷漆段的风量减少30%左右。

针对大轮拖底盘的特点和节拍要求,运用离线编程软件,进行拟定参数下的离线仿真。根据仿真结果,在1.5 min和2.0 min节拍下,80%~90%以上底盘面积的喷涂工作量需要配备4台FANUC P250ia/15大型长臂机器人。配有降级使用功能,即当任意一台机器人发生故障时,利用对角的两台机器人延长工作节拍到3 min,就可以保证生产的进行。

采用机器人自动混气喷涂集成技术,上漆率较以往的空气喷涂提高20%~30%,经过优化编程的底盘自动喷涂面积覆盖率达到 95%,实现了复杂、多品种大型拖拉机底盘的混线生产及高效、柔性、智能的涂装,大大改善了工人的操作环境和喷涂质量。

1.2.1.3 混气喷涂

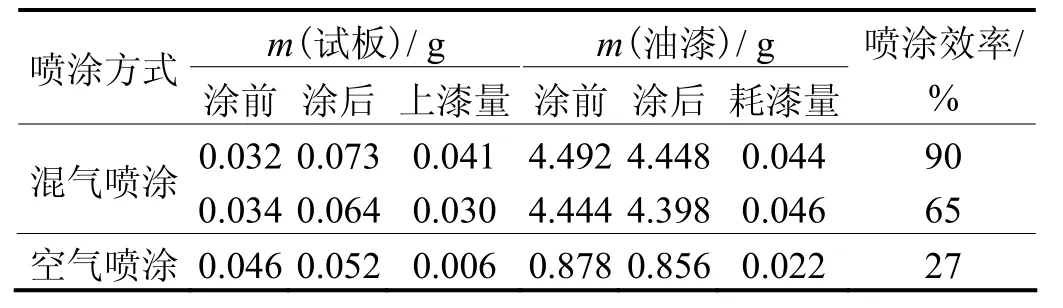

在选用喷涂方式时,应在满足产品质量要求时选用上漆率高的喷涂方式,以提高喷涂效率并减少油漆消耗和对环境的污染。为此对比传统空气喷涂与混气喷涂的效果,分别在车桥上和试板上进行了试验,结果见表1和表2。从表1可以看出,空气喷涂单位膜厚用漆量是混气喷涂的 4倍多,采用混气喷涂节约用漆效果显著。从表 2可以看出,混气喷涂方式的油漆利用率比空气喷涂方式高30%以上。

表1 2种喷涂方式对车桥喷涂效率的影响Table 1 Influence of two spraying methods on spraying efficiency of axle

表2 2种喷涂方式对试板喷涂效率的影响Table 2 Influence of two spraying methods on spraying efficiency of test plate

因此在底盘涂装线喷漆室采用集中供漆机器人自动混气喷涂方式,在补漆室采用集中供漆手动混气喷涂方式(大量补漆时)和HVLP低压大流量空气喷涂补漆形式。

水性漆可以用纯水清洗,最好采用水性漆专用的清洗溶剂,它由纯水和助剂混合组成,清洗溶剂供料系统采用盲端式,由纯水供应管路、小混合罐、计量泵、隔膜泵、循环罐和稳压器组成,经过管中管温控方式控制水性漆达到工艺要求的温度范围后输送至工位。整个清洗过程溶剂含量约为7%,较溶剂型涂料清洗溶剂用量大幅下降。

1.2.1.4 漆雾、漆渣处理

漆雾处理采用上送下吸水旋式漆雾处理技术,并加长了水旋器,增加多道折流档板,通过空调送风将过喷漆雾送到水旋器,使漆雾与水充分混合,在排风的作用下,将过滤了漆雾的风排向高空,提高漆雾净化率;漆雾处理效果达到95%。

农机行业喷漆室的漆渣以往多为人工定期打捞,不仅工人劳动强大,而且打捞不及时,容易堵塞循环水管,影响水旋器处理效果。本文采用自动除渣机配合定量加入的漆雾凝聚剂处理喷漆室循环水池中的漆渣。

自动除渣设备由电控主机、反应器、计量泵、吸水泵、漆渣分离机、潜水泵、运渣车构成。吸水管和出水管都放在循环水池的特定位置,吸进的涂装污水通过机器里的反应器与药剂(分解剂、分离剂)反应,漆渣被分解后与水分离,自动排出,清水从机器回流到水池重复利用。自动除渣系统工艺流程如下:

工人只需更换接满漆渣的小车,并定期到指定地点焚烧处理或掩埋,既减少了循环管路的清理时间,又延长了循环水的使用周期,大大减少了工人的劳动强度。

1.2.1.5 吊具、格栅积漆的处理

涂装线的喷漆室格栅和机运的吊具使用一段时间以后,表面会沉积漆渣。吊具的积漆若不及时清理,则在输送过程中会因摩擦而掉落到前处理槽液或喷过漆的工件表面,影响清洗效果和喷涂质量。本项目采用了涂层清理专用设备——热洁炉,用以喷漆室地面格栅、输送吊具表面粘漆的定期焚烧处理。

“热洁炉”有2个相对独立的加热系统以及温度、烟雾控制系统。在第一加热系统,将炉腔加热到一定温度范围,由控制系统自动控制炉内气氛,使工件上涂层逐步分解成气体。控制系统始终保证分解速度,并使分解物(气体)浓度严格控制在一定的范围内。当分解物(气体)进入第二燃烧系统,经高温处理后转化成 CO2和水蒸汽,通过烟囱排出,炉内剩下的是工件和不受温度影响的无机物,这些无机物已经成为粉状,大多数在处理过程中已从工件上掉入炉底,少量剩余的只需轻轻敲打震落,用水冲洗或擦洗即可。

该技术减少了以往漆渣掩埋、露天焚烧对环境造成的污染以及工人的劳动强度,热洁炉焚烧处理后的零件不变形,燃烧的废气可达排放标准。

1.2.3 烘干设备

烘干是涂装线的主要耗能设备,直接影响涂装线运行成本。为了降低能耗,烘干工艺采用以下方式:

(1)采用低温烘烤型水性漆涂装工艺。通常汽车水性中涂、色漆烘干温度均为120 ℃以上,而水性漆的特性决定水分蒸发需在80 ℃左右,湿膜固体分控制在80%以上,若直接进入120 ℃的烘干炉,漆膜里的水分超过100 ℃会气化,引起气泡、针孔等质量问题。因此,需设80 ℃预烘干、强制冷却段,使投资和耗能增加。

大型拖拉机底盘由于是装配总成,含有橡胶等密封件,不能高温烘烤,因此研究采用可低温(80 ℃)烘干的具有底面合一功能的丙烯酸改性水性漆。对于底盘上没有底漆的加工面,它除起到表面装饰作用外,还起到防腐蚀的作用。底盘低温(80 ℃)烘干工艺可将水分蒸发在流平段和烘干炉一区,无需单独设置预烘设备,降低了投资和运行成本。

(2)采用节能降耗烘干炉布置和结构。由于底盘重约3 t多,烘干室采用“U”型烘干炉加风幕技术以及减少热桥保温的特殊结构,利用保护焊接和加热炉内满焊、无热桥等制作工艺,提高设备的使用寿命和外观质量,降低热量损失和动能消耗,达到节能降耗的目的。

1.2.4 机械化运输设备

现代化的汽车车身涂装多采用机器人喷涂,可精确定位的滑撬输送可满足车身机器人涂装精度和品质要求。

底盘涂装采用柔性宽推杆悬挂积放链机运系统,配合多功能柔性吊具和有线体速度跟踪监测设备及旋转编码器链速检测单元,实时测定宽推杆悬挂积放链速度,并及时反馈给喷涂机器人控制器,进行大轮拖底盘跟踪与联锁,以使示教或喷涂时喷涂机器人动作的起始位置与大轮拖底盘零件的相对位置精准定位,实现大轮拖底盘多品种混线生产,满足机器人喷涂对定位精度的要求。

宽推杆悬挂积放链解决了普通悬链难以实现的前处理、烘干炉下班停产后不排空则易生锈、过烘等问题和上下件不安全问题。由于积放链承载轨与驱动轨是分开的,可以根据不同工艺要求设置快链、慢链和道岔,以便满足排空、缓存,按照排、产进出工件和各工艺作业的要求,使牵引动能消耗和轨道磨损大大减少,使涂装线输送、储存、转运、快慢更加灵活,工艺布局更加合理。

工艺排空区的作用是下班后排空前处理、烘干炉内的底盘零件到缓存区,以免前处理中清洗后的零件返锈和烘干炉内的零件过烘。

1.2.5 涂装线智能管控系统

“三分涂料、七分涂装。”涂装包括涂装材料、涂装工艺、涂装设备、涂装环境、涂装管理五要素。我国的涂装管理与国外的差距比其他四要素都要大,涂装管理简单粗放,严重影响涂装质量和水平。国外通过信息化与自动化的相互融合,实现涂装线人、机、法、料、环的智能管控和质量追溯,提高了制造型企业的核心竞争力,实现精益化生产。

本项目通过研究采用西门子全集成自动化技术与制造执行系统MES的无缝集成,探索了先进汽车涂装技术的PMC涂装生产监控及AVI车体自动识别功能在农机行业的应用,实现生产排产计划从上层 ERP、MES信息系统通过RFID射频识别至下层自动控制系统的贯通,可以透明地监控涂装生产线运行全过程,随时查询当前和历史记录,检测设备的运行状态,强化了系统的可靠性、安全性及故障自诊断功能;使得上层系统能够及时、准确、实时地了解生产信息,为企业生产计划的制定及物流、销售提供合理依据,并实现涂装质量控制“不制造缺陷、不传递缺陷、不接受缺陷”的目标,提高了产品涂装质量,并对产品涂装质量进行追溯。

1.2.5.1 涂装生产智能监控

(1)采用西门子组态软件 WINCC对涂装线所有设备进行监控,并以动画形式在显示屏上显示设备的运行状况、工艺参数、故障报警等,也可以进行历史查询。

(2)构建数字化透明涂装车间,在总监控室可以监控涂装线的运行状况。

(3)采用以太网通讯技术,实现“集中管理,分散控制”,既降低了系统故障率,又节约了现场大量电缆铺设。

(4)采用变频节能技术。喷漆室、烘干室能耗占涂装线 70%以上,大型水泵风机采用变频控制技术,方便地调整压力、流量等参数;通过对喷漆室、前处理关键水泵、风机的变频控制,实现电机软起动和设备的软运行,启动用电量大幅度减少,并实现了过压、过流、缺相等多种保护功能,消除了电流、电弧冲击,大幅度减少了设备损耗和降低了温升及噪音,较好地满足了工艺要求;单位耗电量减少 30%左右,保护了电网系统,延长了设备寿命,减少了可能发生事故的次数,减少了维修费用和运行成本。

(5)采用蒸汽加热比例控制技术,实现精确控温。

(6)通过送风温湿度传感器采集到的实际温湿度值与室外的温湿度作比较,借助于焓/湿度图进行喷漆室温度、湿度的综合控制。

(7)实现喷漆室负压闭环控制,降低过滤系统变化对喷漆室气流组织的不利影响。

1.2.5.2 涂装车间质量控制

采用 RFID为核心的底盘识别技术和以太网与工业总线融合技术,通过集成MES系统中的底盘数据,结合生产线自动控制系统,对生产过程中各类现场生产数据的统计和状态监控等信息进行实时采集,及时送至生产控制中心。完成对整个生产流程工步的控制和生产信息、质量信息的追溯,以适应环保柔性化制造。从而实现整个自动喷涂生产线管控一体化。

(1)利用RFID技术对生产信息与过程进行监控,通过异构信息系统数据集成融合的MES系统,构架生产管理层与底层自动控制层的无缝连接。

(2)生产信息通过物联网技术进行监控记录后,利用接口软件进行统计、汇总和分析,为今后的质量追溯和改进提供技术支撑。

(3)通过与MES系统形成数据实时集成,掌握大型拖拉机底盘环保柔性自动喷涂生产线的生产实际,改进和提高制造过程中各项关键技术的工艺性能和工序质量特性,实现从计划、实施管理到作业控制的一体化,大大减少生产制造过程的成本与差错,有效提高生产效率。

(4)将底盘的所有喷涂批次、过程、状态等生产信息进行监控记录,根据生产、质量管理要求进行统计、汇总和分析。

(5)利用物联网技术实现系统集成及提高各子系统之间的管控协同合作,体现喷涂系统的智能性。同时,构建喷涂系统集成管理体系,将各个分离的子系统有机地集成在—个相互关联、统一和协调的系统之中,实现喷涂线内各个系统的信息共享、相互协调、互动和联动,实现喷涂机器人的信息自动感知能力,以达到自动喷涂的要求。

RFID管理系统功能包括:涂装车间生产汇总日-月统计,涂装工件车型数量日-月统计,涂装车间喷涂类型日-月统计,工件运行跟踪日志,涂装车间生产日志等。

1.3 拖拉机底盘清洁生产涂装应用效果

通过采用先进的涂装工艺技术和清洁生产方式,从生产源头上控制了污染物的产生,提升了国产大中型拖拉机底盘涂装工艺水平和工程配套技术,以及涂装线的主要漆膜性能指标,如漆膜厚度提高15~25 μm,耐盐雾性提高了144 h。实施拖拉机底盘清洁生产涂装工艺后各项性能指标检测结果见表3。从中可以看出,资源利用指标达到国内清洁生产先进水平,部分指标(如耗电量)达到国际清洁生产先进水平,污染物指标VOC排放也达到国际清洁生产先进水平。缩小了我国涂装监控管理水平与国外先进水平的差距,对我国大中型农业机械的表面涂装技术发展起到抛砖引玉的引领和示范作用。

2 结语

通过涂装工艺改造、设备更新、信息化管理等途径,实现了涂装生产的节能、降耗、减污、增效、智能管控,降低了生产成本。通过建立现代化的生产监控措施、涂装质量追溯手段,提高了企业的涂装工艺装备及管理水平,改善了操作工人的劳动环境和操作条件,减轻了生产过程对员工健康的影响,为企业树立了良好的社会形象,促使公众支持其产品,从而提高企业的市场竞争力。

Coating process and equipment for cleaner production of large tractor chassis

KANG Hui-chun*, XIE Zhen,WANG Jian-jun, MA Chun-qing, FAN Qiao-bian, YIN De-xiu, YAN Li-feng

Based on the characteristics of large tractor chassis part and the advanced technology used for automobile coating, the cleaner production of coating process of large tractor chassis was discussed from aspects of pretreatment, paint and coating process, and the cleaner production coating equipments including spraying room,robot, paint fog and paint dregs treatment facility, drying and transport equipment, and intelligent management and control system of coating line were introduced in detail.By implementing the cleaner production, the film thickness for large tractor chassis is increased by 15-25 μm and the anti-salt spray time by 144 h, and the resource utilization indexes reach in advanced level domestic cleaner production and VOC emission is up to international cleaner production advanced level.

large tractor; chassis; coating; cleaner production

Process Material Institute, YTO Group Corporation, Luoyang 471004, China

TQ639

A

1004-227X (2013)01-0076-06

2012-09-18

2012-10-18

康惠春(1963-),女 ,河南巩义人,工程硕士,高级工程师,主要从事新工艺装备的研究、开发工作,擅长涂装工艺装备的设计和工程项目管理。

(E-mail)hchk878@163.com。

表3 大轮拖底盘涂装线主要清洁生产指标及其检测结果Table 3 Main cleaner production indexes of large tractor chassis coating line and its test results

韦凤仙]