工艺参数对电渗析法再生化学镀镍废液的影响

2013-06-14何湘柱宋清黄利勇张文俊赵国鹏

何湘柱 *,宋清,黄利勇,张文俊,赵国鹏

(1.广东工业大学轻工化工学院,广东 广州 510006;2.广州市二轻工业科学技术研究所,广东 广州 510663)

化学镀镍由于具有均镀能力好、硬度高,耐腐蚀、耐磨,镀覆部件不受尺寸形状限制,以及不需外加电源等优点,在各个工业领域得到了广泛的应用[1-2]。但是,随着化学镀施镀过程的进行,副产物亚磷酸根不断积累,最终会导致化学镀镍溶液报废。而废液中含有大量磷和镍离子,如果不加处理就直接排放,不仅会造成资源的浪费,而且会严重污染环境。

目前处理化学镀镍废液的主要方法有化学沉淀法、电解法、催化还原法、综合处理法、电渗析法等[3-9]。电渗析法是在静电场力的作用下,使阴、阳离子分别透过阴、阳离子交换膜,达到溶液脱盐的目的[10]。该法可大量去除废液中有害的亚磷酸盐、钠盐及硫酸盐,而废液中的有效成分损失较少,通过适当的补加,废液可以达到再生的目的。因此,采用电渗析法处理化学镀镍废液可以达到节约资源以及减少环境污染的效果。

本课题组已采用电渗析法对化学镀镍废液的再生进行了前期研究[11-12]。本文在其基础上,考察了电渗析工艺中温度、膜间距以及物料流速的影响,对采用处理后的镀液施镀所得镀层的性能以及微观形貌进行了测试表征,并与新开缸镀液施镀的镀层进行了对比研究。

1 实验

化学镀镍废液来源于广东某化学镀镍厂,以日本的CMS 交换膜和上海的异相阴离子交换膜组成膜对,采用循环水保持恒温,流速采用微型水泵加阀门的方法加以控制。电渗析电流密度均为65 mA/cm2,电渗析装置和 HPO32-、H2PO-2以及Ni2+的去除(损失)率的测定参考文献[11]。镀层厚度用Fischer XDL-XYmz 型X荧光测厚仪测定,镀层厚度除以时间可得沉积速率;镀层硬度用HXD-1000TC 图析手转显微硬度计测得;镀层磷含量用 Thermo Scientific ARL QUANT’X EDXRF Analyzer 测定;采用AHL-120-NS 型盐雾箱进行中性盐雾试验,试验时间4 h,根据GB/T 6461-2002《金属基体上金属和其他无机覆盖层 经腐蚀试验后的试样和试件的评级》对试片耐中性盐雾性能进行评级。

2 结果与讨论

2.1 温度的影响

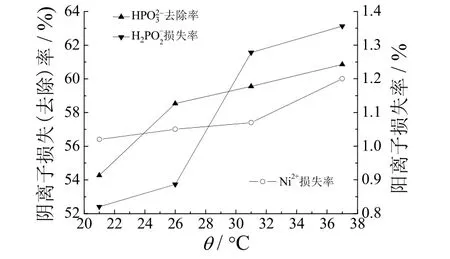

溶液温度直接影响离子交换膜的性能,从而间接影响离子的去除效果,而且影响离子交换膜的使用寿命。当膜间距为5 cm、物料流速为50 s/L 时,在不同温度下电渗析处理废液48 h,其结果见图1。

图1 不同温度下各离子的去除率或损失率Figure 1 Removal or loss rates of various ions at different temperatures

由图1可知,镍离子的损失率均较低,这主要是因为镀液中存在的大量配位剂会与Ni2+形成配合物,使其不易通过离子交换膜,且采用了CMS 膜使得镍的损失一直比较小。另外,温度的变化对镍损失率的影响比较小,故主要考察温度对去除率的影响。

从图1中可知,次磷酸根的损失率和亚磷酸根的去除率都随着温度的升高而升高,亚磷酸根的去除率先随着温度的升高而大幅增大,随后增长幅度放缓;而次磷酸根的损失率开始随温度的升高而缓慢增大,然后大幅增大,但最后增长幅度也放缓。这是因为温度的升高一般会降低溶液的黏度,增大离子的扩散速率,所以亚磷酸根离子的去除率和次磷酸根的损失率都随着温度的升高而增加。当溶液温度升高,离子交换膜的溶胀度变大,废液中浓度较低的一价次磷酸根离子更容易向浓缩室中扩散[13]。从图1可知,26 °C 时有利于亚磷酸根离子的去除,而此时次磷酸根离子和镍离子的损失相对较小。另外,由于受到电渗析组件及离子交换膜耐温性能的限制。本实验操作温度在26 °C为宜。

2.2 膜间距的影响

当温度为37 °C、物料流速为50 s/L 时,在不同的膜间距下进行48 h 电渗析处理,其结果见表1。

在电流密度恒定的情况下,膜间距决定了工作电压。从理论上来说,增大膜间距会提高电阻,进而增大工作电压,提高了能耗,而且电压增大,离子的迁移力也增大,离子移动速率提高,从而增大离子的去除或损失。但从表2来看,膜间距的影响并不大,可能是因为当电压增大,水的电解加剧,电能的利用率降低。从能耗角度来看,膜间距越小越好。受条件所限,膜间距选择5 cm。

2.3 物料流速的影响

流量是影响电渗析分离效果的因素,也是生产能力的标志之一。理论上,提高物料流速会降低膜表面流体边界层的厚度,从而加快阴离子的去除。然而从离子选择去除的角度来看,增加流速没有任何作用。增大物料流速虽然可以提高电渗析器的分离效果,增强电渗析器的生产能力,但是无限制地增大物料流速会造成许多离子还没经过分离就直接流出,因此,应该存在一个适宜的流量范围[14]。当温度为37 °C、膜间距为5 cm 时,在不同流速下处理废液48 h,实验结果见表2。从表2可知,物料流速对离子损失率与去除率的影响不大,而在流速为25 s/L 时处理效果较好。

表2 不同物料流速下各离子的去除率或损失率Table 2 Removal or loss rates of various ions at different flow rates

2.4 再生镀液性能检测

在温度为26 °C、膜间距为5 cm、物料流速为25 s/L的工艺条件下,电渗析处理使用了6 个周期(MTO)的高磷化学镀镍废液后,Ni2+、和的质量浓度分别由最初的26.9 g/L、187.84 g/L、32.42 g/L 分别变为26.60 g/L、85.91 g/L、18.97 g/L。

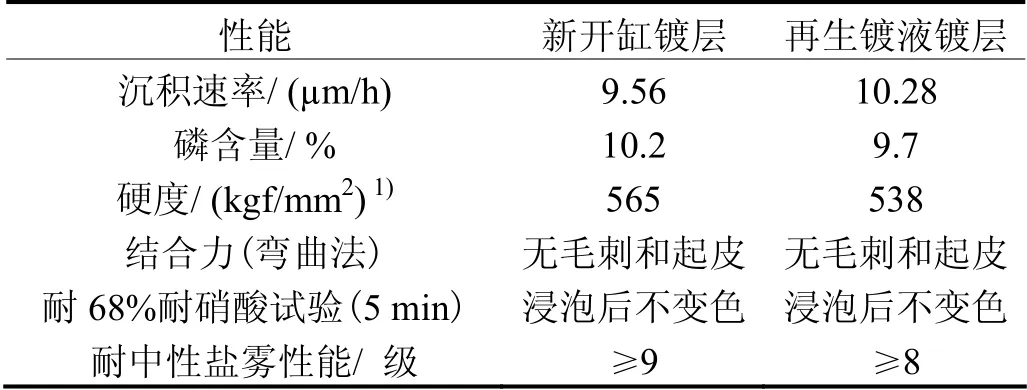

现取500 mL 电渗析处理过的再生液,补加次磷酸钠11 g 后调节pH 为4.65,在水浴锅中加热到90 °C,取试件先后酸洗、活化,置于该镀液中施镀30 min,所得镀层与新开缸镀层的性能比较如表3所示。

表3 新开缸镀液及再生镀液所得镀层的性能对比Table 3 Comparison of properties between the coatings obtained from fresh and regenerated baths

用扫描电镜分别对2 种化学镀镍层进行微观形貌分析,图2为新开缸镀液所得第一、二、三、四周期的镀层表面微观形貌,图3为再生镀液所得镀层的表面微观形貌。

图2 新开缸镀液在使用不同周期时所得镀层的表面形貌Figure 2 Surface morphologies of the coatings obtained from the bath used for different MTOs

图3 再生镀液所得镀层的表面形貌Figure 3 Surface morphology of the coating obtained from regenerated bath

由图2可知,镀层表面皆由大小较均匀的胞状微凸颗粒组成,且较致密,颗粒分散较均匀。随着化学镀镍液使用周期的增加,表面缺陷有所增加,平整度也下降。而从图3可知,在再生镀液中所得的镀层形貌与新开缸镀液第三周期所得镀层相似。

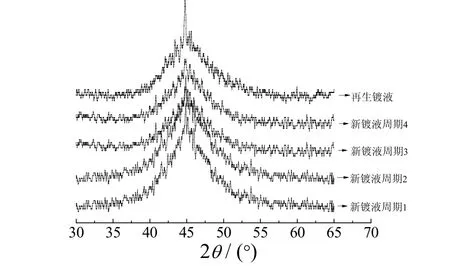

对新开缸镀液第一周期至第四周期所得镀层以及再生镀液所得镀层分别进行XRD 衍射测试,所得结果见图4。从图4可看出,再生镀液与新开缸镀液所得镀层的XRD 谱图基本相似,衍射峰在2θ约为45°处呈散漫分布,表明镀层具有非晶态特征。

图4 不同镀层的X 射线衍射谱图Figure 4 XRD patterns of different coatings

综上可知:再生镀液镀层的性能与新开缸镀液镀层性能相近,表面微观形貌和新开缸镀液第三周期所得镀层相似,镀层也是典型的非晶态结构,说明电渗析法处理化学镀镍废液达到了再生的目的。

3 结论

(1) 电渗析法再生镀液适宜的 工艺条件是:温度26 °C,膜间距5 cm,物料流速25 s/L。

(2) 通过该工艺条件下电渗析处理后的镀液所得镀层性能与新开缸镀液所得镀层的性能相近。

(3) 再生镀液所得镀层的表面形貌与新开缸镀液第三周期所得镀层相似,其结构具有非晶态镀层的特征。

[1]CROOPNICK G A,SCRUGGS D M,DONALDSON J.A low environmental-risk replacement for chromium and electroless nickel [J].Metal Finishing,1994,92 (4):13-16.

[2]DUNCAN R N.The metallurgical structure of electroless nickel deposits:Effect on coating properties [J].Plating and Surface Finishing,1996,83,(11):65-69.

[3]LI C L,ZHAO H X,TSURU T,et al.Recovery of spent electroless nickel plating bath by electrodialysis [J].Journal of Membrane Science,1999,157 (2):241-249.

[4]BOLGER P T,SZLAG D C.Investigation into the rejuvenation of spent electroless nickel baths by electrodialysis [J].Environmental Science & Technology,2002,36 (10):2273-2278.

[5]王昊,刘贵昌,邢明秀,等.电解法降解化学镀镍废液COD 的研究[J].环境保护与循环经济,2011,31 (5):47-49,75.

[6]赵立新,印博林,张宁,等.自催化还原法回收化学镀镍废液[J].电镀与精饰,2012,34 (4):26-29.

[7]王玮.综合法再生化学镀镍老化液的研究[D].大连:大连理工大学,2010.

[8]CROTTY D E,BAILEY D E.Electrodialysis of electroless nickel process solutions:Continuous versus batch treatment designs [J].Metal Finishing,2002,100 (11/12):30-31,33-39.

[9]LONGFIELD P D,RAUPPIUS R,RICHTERING W.Novel long-life electroless nickel with continuous regeneration by electrodialysis [J].Metal Finishing,2001,99 (5):36-43.

[10]李朝林,周定,唐彩红.电渗析法再生化学镀镍液的研究[J].电镀与环保,1997,17 (1):13-15.

[11]何湘柱,宋清,赵国鹏.电渗析法再生化学镀镍废液膜的选择及电流和时间的影响[J].电镀与涂饰,2012,31 (9):33-36.

[12]赵雨.化学镀镍废液再生的电渗析法研究[D].广东:广东工业大学,2011.

[13]宫成云.电化学与化学法结合再生化学镀镍老化液[D].大连:大连理工大学,2009.

[14]殷雪峰.用电渗析法净化化学镀镍老化液之研究[D].大连:大连理工大学,2005.