氨基乙酸中性电镀镍工艺

2013-09-18李延伟尚雄姚金环邓型深

李延伟 *,尚雄,姚金环,邓型深

(1.桂林理工大学化学与生物工程学院,广西 桂林 541004;2.桂林理工大学应用电化学新技术广西高校重点实验室,广西 桂林 541004)

氨基乙酸中性电镀镍工艺

李延伟1,2,*,尚雄1,姚金环1,邓型深1

(1.桂林理工大学化学与生物工程学院,广西 桂林 541004;2.桂林理工大学应用电化学新技术广西高校重点实验室,广西 桂林 541004)

采用氨基乙酸作配位剂,在中性电解液中以铜为基材电沉积镍,研究了氨基乙酸质量浓度、阴极电流密度及镀液温度对镍电沉积过程及镀层性能的影响。电解液组成与工艺条件为:H2NCH2COOH 160 g/L,NiSO4·6H2O 120 g/L,NiCl2·6H2O 12 g/L,H3BO335 g/L,pH 7.0,温度50 ℃,电流密度0.4 A/dm2。结果表明,随氨基乙酸质量浓度的增大,电镀镍阴极极化增强,电流效率降低,镍镀层表面结瘤减少;随阴极电流密度的增大,镍镀层表面的裂纹变宽且结瘤增加,硬度和阴极电流效率下降;提高电解液温度有利于减少镍镀层表面的裂纹和结瘤,还能显著提高镍镀层显微硬度和电解液的阴极电流效率。

中性镀镍;氨基乙酸;显微硬度;表面形貌;电流效率中图分类号:TQ153.12文献标志码:A

电镀是一种非常重要的表面处理工艺,电镀镍及镍基合金具有优良的机械加工、防腐耐磨和突出的电磁性能,广泛应用于航空航天、精密模具、计算机记忆元件以及微细制造等领域[1-4]。随科学技术的发展,特别是电子科学等前沿技术的发展,人们对镍及镍基合金镀层性能的要求越来越高。普通光亮、半光亮镀镍液的pH一般为3.5~5.0,电镀基体材料及电镀设备在这种酸性条件下很容易被腐蚀,这在很大程度上限制了电镀镍工艺应用领域的进一步拓宽,同时也不利于操作人员的身体健康。在中性或者碱性镀液中,金属离子会生成氢氧化物沉淀,通常要在镀液中加入合适的配位剂加以防止。配位剂通过配位作用改变镀液中配离子的形态与结构,从而调控金属离子在阴极表面的还原速率和镀层性能。电镀镍配位剂有柠檬酸、酒石酸、氨基乙酸、氨基三亚甲基膦酸、焦磷酸等,其中氨基乙酸安全无毒,对环境友好,在工业应用上有一定的优势[5]。本文以氨基乙酸为配位剂,主要研究了氨基乙酸的质量浓度、阴极电流密度和电解液温度对氨基乙酸中性电镀镍过程及镍镀层性能的影响。

1 实验

1.1 电解液组成及工艺条件

所用试剂均为分析纯,电解液用蒸馏水配制,用体积分数为10%的稀H2SO4和4 mol/L的NaOH调整电解液的pH。以IT6121直流稳压电源(艾德克斯电子有限公司)为电源,阳极为电解镍,阴极是厚度0.1 mm的铜箔(双面电镀,施镀面积为2 cm × 4 cm × 1 cm),镀镍层厚度约为30 μm。

1.2 性能测试

采用 CHI860D电化学工作站(北京华科普天科技有限责任公司)在三电极体系中测试电镀镍阴极极化曲线,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,工作电极为封装的圆柱状镍镀层试样,有效面积为1 cm2,扫描速率为1 mV/s。

采用铜库仑计法[6]测定电镀镍过程的阴极电流效率,每一电流密度下重复测定 2次,取平均值。采用带图像分析的 HXD-1000TMC自动转塔显微硬度仪(上海泰明光学仪器有限公司)观察镀层表面形貌,并测定镍镀层的显微硬度,载荷为1.96 N,保荷时间为15 s,每个试样取5个不同的点测量,取平均值。

2 结果与讨论

2.1 氨基乙酸质量浓度对镀层及镀液性能的影响

图 1是氨基乙酸的质量浓度不同时镀镍液的阴极极化曲线。从图1可知,随氨基乙酸质量浓度的增大,阴极极化曲线向负电位方向移动,即阴极极化增强。氨基乙酸的质量浓度分别为120、160和200 g/L时,电流密度0.4 A/dm2所对应的阴极电位分别为1.119、1.223和1.255 V。由于氨基乙酸对镍离子具有较强的配位能力,随氨基乙酸质量浓度的增大,镀液中游离的镍离子越来越少,因此,镍离子在阴极表面被还原的阻力增大,阴极极化随之增强。

图1 不同氨基乙酸质量浓度的镀镍液阴极极化曲线Figure 1 Cathodic polarization curves for nickel plating bath with different mass concentrations of glycine

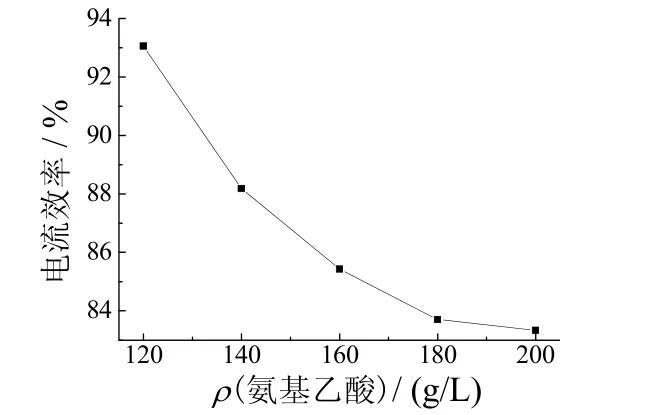

图 2是阴极电流效率随氨基乙酸质量浓度变化的关系曲线。从图 2可知,随氨基乙酸质量浓度增大,阴极电流效率降低,氨基乙酸的质量浓度大于180 g/L时,阳极电流效率趋于稳定,约为 81%。这主要是因为氨基乙酸与镍离子反应生成的配合物需要较高的活化能才可转化为在阴极直接放电的活性中间体[5],促进了氢气的析出;此外,氨基乙酸也可能吸附在阴极表面,减少阴极表面的反应活性点,产生封闭效应。上述两方面的作用都促使阴极电流效率下降。

图2 氨基乙酸的质量浓度对阴极电流效率的影响Figure 2 Effect of glycine mass concentration on cathodic current efficiency

图 3是氨基乙酸的质量浓度不同时所得镍镀层的表面形貌。从图 3可以看出,随着氨基乙酸质量浓度的增大,镀层表面裂纹数量和宽度无明显变化,结瘤明显减少;当氨基乙酸的质量浓度大于160 g/L时,镀层表面结瘤的数量再无明显变化。镀层表面裂纹的存在,说明电镀镍过程产生很大的拉应力。氨基乙酸质量浓度的增大使镍还原反应的阻力增大,加剧了析氢反应(如图 2所示),使镀层拉应力增大而产生大量裂纹[7]。镍镀层表面结瘤减少,说明镍沉积过程中氢氧化镍的夹杂量降低。因镀液中游离的镍离子随氨基乙酸质量浓度的增大而降低,直接降低了氢氧化镍形成的可能性,使镀层表面结瘤减少。当氨基乙酸质量浓度大于160 g/L时,镀液中游离镍离子的含量趋于恒定,镍离子因局部 pH升高而生成氢氧化镍沉淀夹杂在镀层中的量也不再明显变化,因而结瘤数也无明显变化。

图3 氨基乙酸的质量浓度不同时所得镍镀层的表面形貌Figure 3 Surface morphologies of nickel coatings obtained at different mass concentrations of glycine

图 4是镀层显微硬度随氨基乙酸浓度变化的关系曲线。从图 4可知,镀层显微硬度随氨基乙酸质量浓度增大而略微下降。当氨基乙酸的质量浓度为120 g/L时,其显微硬度约为505 HV;当氨基乙酸的质量浓度为140~200 g/L时,镀层显微硬度趋近于490 HV。从整体看,氨基乙酸的质量浓度变化对镍镀层的显微硬度无明显影响,但其显微硬度均远远高于从普通酸性硫酸盐镀液中所得镀层的显微硬度(130~250 HV)[8]。这可能是因为氨基乙酸与游离镍离子生成的配合物具有较大的空间位阻,需在更负的极化电位下(如图1所示)才能转化为可在阴极直接放电的活化配离子,有益于加快晶核形成,使镀层结晶致密,所得镍镀层的显微硬度均较高。

图4 氨基乙酸的质量浓度对镍镀层显微硬度的影响Figure 4 Effect of glycine mass concentration on microhardness of nickel coating

2.2 阴极电流密度对镀层及镀液性能的影响

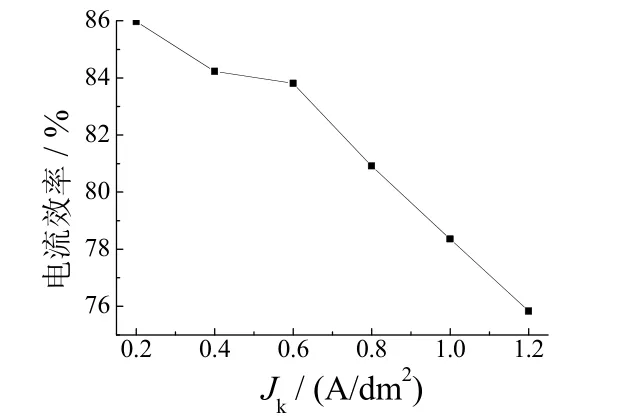

图 5是阴极电流效率随阴极电流密度变化的关系曲线。从图5可知,该体系的阴极电流效率为75%~86%,阴极电流效率随阴极电流密度的增大而降低。提高阴极电流密度,一方面增大了镍离子的电沉积速率,使阴极表面缺乏相应的镍活化配合物放电;另一方面增强了阴极极化。两方面的作用均有利于阴极析氢,使阴极电流效率降低[9]。

图5 阴极电流密度对阴极电流效率的影响Figure 5 Effect of cathodic current density on cathodic current efficiency

图 6是在不同阴极电流密度下所得镍镀层的表面形貌。从图 6可以看出,阴极电流密度对镀层表面形貌有很大影响,镀层表面的结瘤数、裂纹数和宽度均随电流密度的增大而增大。因阴极电流密度过大时,镍离子的电沉积加快,使阴极表面缺乏镍离子而析氢,导致局部pH上升,继而生成镍的碱式盐夹杂在镀层中形成结瘤[10-11];同时由于氢的析出以及镀层中氢氧化镍的共沉积加剧了镀层内部的拉应力,导致镀层表面裂纹的数量和宽度均增大[7]。

图6 阴极电流密度不同时所得镍镀层的表面形貌Figure 6 Surface morphologies of nickel coatings obtained at different cathodic current densities

图7是镍镀层显微硬度随阴极电流密度变化的关系曲线。从图7可以看出,镀层显微硬度随阴极电流密度的增大而下降。电流密度从0.2 A/dm2增大到0.6 A/dm2时,显微硬度从477 HV降至455 HV;电流密度大于0.6 A/dm2时,镀层的显微硬度趋于稳定,约为455 HV。这主要是因为阴极电流密度增大导致镍的沉积加快,晶粒长大的速率也加大[12],不利于形成结晶细致的镀层,使镀层显微硬度下降。

图7 阴极电流密度对镍镀层显微硬度的影响Figure 7 Effect of cathodic current density on microhardness of nickel coating

2.3 电解液温度对镀层及镀液性能的影响

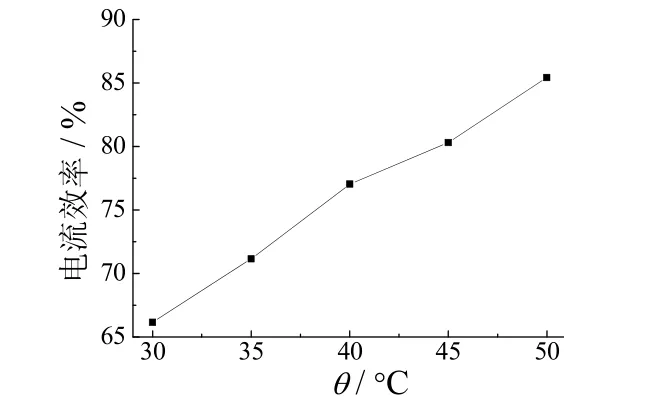

图8 温度对电解液阴极电流效率的影响Figure 8 Effect of electrolyte temperature on cathodic current efficiency

图 8是阴极电流效率随电解液温度变化的关系曲线。从图 8可以看出,电流效率随电解液温度的升高而增大。电解液温度从30 ℃升至50 ℃时,电流效率从66%升至86%。温度升高,电解液中盐类的溶解度和导电率随之增大,同时加快配位离子向阴极的扩散速率,增大电解液的活度,有利于金属活化配离子在阴极表面的还原,抑制析氢反应,提高阴极电流效率[13]。

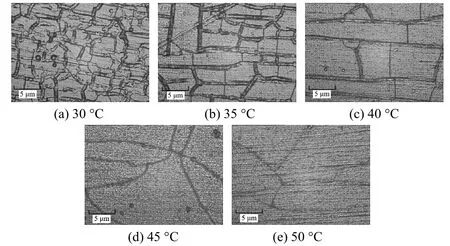

图9是不同电解液温度下所得镍镀层的表面形貌。从图 9可以看出,电解液温度的变化对镀层表面形貌有很大影响,镍镀层表面的结瘤和裂纹数随电解液温度的升高而逐渐减少。电解液温度低于40 ℃时,镀层表面被大量裂纹和大面积的条状结瘤占据;电解液温度高于40 ℃时,镀层表面只出现零星的结瘤点,同时裂纹减少。这是因为升温可加快溶液中配位离子的迁移,提高电解液的电导率,减弱了因电极表面缺少金属离子而发生析氢反应所导致局部pH上升的趋势,继而降低氢氧化镍沉淀在镀层中的夹杂量。另外,温度升高时,电流效率升高,结晶粗大,晶格常数变化较小,镀层不致密,有利于表面氢原子、氢分子向镀层内部扩散,使镀层具有较低的内应力[14],表现为镀层表面的裂纹和结瘤消失。

图9 电解液温度不同时所得镍镀层的表面形貌Figure 9 Surface morphologies of nickel coatings obtained at different electrolyte temperatures

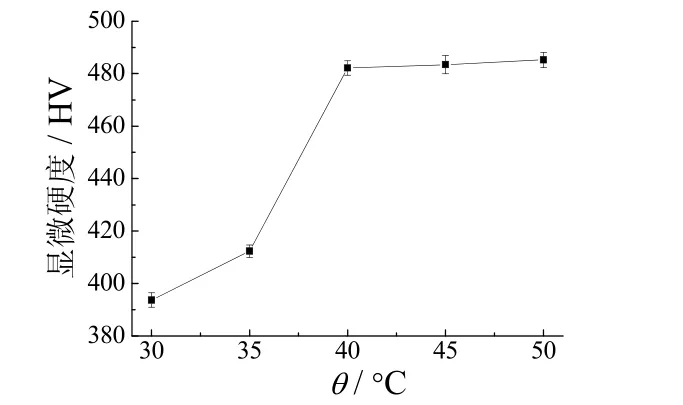

图10是镍镀层显微硬度随电解液温度变化的关系曲线。从图10可知,镀层显微硬度随着电解液温度升高而增大。电解液的温度从30 ℃升至40 ℃时,其显微硬度从390 HV急剧升至480 HV,增幅高达90 HV;高于40 ℃时,其显微硬度基本维持不变,约为480 HV。结合图9分析可知,电解液温度低于40 ℃时,大量氢氧化镍与 Ni2+共沉积,表现为镍镀层表面的大量条状结瘤,使金属原子无法排列为正常结晶而降低了镍镀层的显微硬度[10]。

图10 电解液温度对镍镀层显微硬度的影响Figure 10 Effect of electrolyte temperature on microhardness of nickel coating

3 结论

(1)在较低电流密度下,阴极极化曲线随氨基乙酸质量浓度的增大而向负电位方向移动,说明电镀镍过程的阴极极化能力随氨基乙酸质量浓度的增大而增强。

(2)随氨基乙酸质量浓度的增大,阴极电流效率下降,镀层表面裂纹数量和宽度无明显变化,结瘤明显减少,显微硬度略有下降。

(3)提高阴极电流密度,阴极电流效率随之下降,镀层拉应力增大,表面出现裂纹和大量结瘤,显微硬度降低。

(4)电解液温度升高,阴极电流效率和镀层显微硬度均升高,镀层表面的结瘤和裂纹基本消失。

:

[1]MALEK C K, SAILE V.Applications of LIGA technology to precision manufacturing of high-aspect-ratio micro-components and -systems: a review [J].Microelectronics Journal, 2004, 35 (2): 131-143.

[2]王瑞永, 龙晋明, 裴和中.电铸镍及镍合金的研究进展[J].电镀与涂饰, 2009, 28 (3): 10-13.

[3]王成, 巨少华, 荀淑玲, 等.镍基耐蚀合金研究进展[J].材料导报,2009, 23 (3): 71-76.

[4]ORIŇÁKOVÁ R, TUROŇOVÁ A, KLADEKOVÁ D, et al.Recent developments in the electrodeposition of nickel and some nickel-based alloys [J].Journal of Applied Electrochemistry, 2006, 36 (9): 957-972.

[5]方景礼.电镀配合物——理论与应用[M].北京: 化学工业出版社, 2008:220-221, 404.

[6]袁诗璞.第七讲——电镀液的电流效率[J].电镀与涂饰, 2009, 28 (2):39-42.

[7]李延伟, 黄晓曦, 杨哲龙, 等.镀镍层内应力及其测量方法[J].电镀与环保, 2011, 31 (1): 4-7.

[8]DI BARI G A.Nickel plating [J].Metal Finishing, 2000, 98 (1): 270, 272,274-276, 278-288.

[9]王永光, 赵永武, 陈广, 等.平均电流密度对脉冲镀镍钨合金微观形貌和性能的影响[J].电镀与涂饰, 2010, 29 (11): 8-10.

[10]袁诗璞.第十二讲——影响镀层烧焦的因素[J].电镀与涂饰, 2009, 28 (7):45-48.

[11]钟世安, 彭旖, 潘建勋, 等.工艺条件对电沉积 Ni-金刚石复合镀层性能的影响[J].电镀与涂饰, 2006, 25 (8): 9-12.

[12]EBRAHIMI F, AHMED Z.The effect of current density on properties of electrodeposited nanocrystalline nickel [J].Journal of Applied Electrochemistry, 2003, 33 (8): 733-739.

[13]LUPI C, PILONE D.Electrodeposition of nickel-cobalt alloys: the effect of process parameters on energy consumption [J].Minerals Engineering,2001, 14 (11): 1403-1410.

[14]姚金环, 李延伟, 林红, 等.硫酸盐电铸镍内应力的影响因素[J].电镀与涂饰, 2010, 29 (3): 20-22.

Nickel plating process from neutral glycine electrolyte

LI Yan-wei*, SHANG Xiong, YAO Jin-huan, DENG Xing-shen

The electrodeposition of nickel on copper substrate was carried out in a neutral electrolyte with glycine as complexing agent.The effects of glycine mass concentration, cathodic current density, and electrolyte temperature on the electrodeposition process and properties of nickel coating were studied.The composition of electrolyte and process parameters are as follows: H2NCH2COOH 160 g/L, NiSO4·6H2O 120 g/L, NiCl2·6H2O 12 g/L, H3BO335 g/L, temperature 50 ℃, pH 7.0, and current density 0.4 A/dm2.The results showed that the increase of glycine mass concentration enhances the cathodic polarization,reduces the cathodic current efficiency, and produces the nickel coatings with less nodules on their surfaces.The increasing of cathodic current density increases the size of cracks and the number of nodules, while decreases the hardness of nickel coating and the cathodic current efficiency.The increase of electrolyte temperature is beneficial to reduce the cracks and nodules of nickel coating, remarkably improve the microhardness of nickel coating, and enhance the cathodic current efficiency of electrolyte.

neutral nickel plating; glycine; microhardness;surface morphology; current efficiency

College of Chemistry and Bioengineering, Guilin University of Technology, Guilin 541004, China

1004-227X (2013)01-0010-04

2012-06-21

2012-09-01

广西自然科学基金(桂科自 0991247,2012jjAA20053);广西教育厅基金(201010LX174)。

李延伟(1979-),男,黑龙江齐齐哈尔人,博士,教授,主要从事电镀与化学镀研究。

(E-mail)lywhit@126.com。

周新莉]