在线法处理镀铬废水与回收金属

2013-09-18袁诗璞

袁诗璞

(成都市武候区晋阳巷2号会所花园A3-02-202,四川 成都 610045)

在线法处理镀铬废水与回收金属

袁诗璞

(成都市武候区晋阳巷2号会所花园A3-02-202,四川 成都 610045)

介绍了在线处理镀铬废水及从电镀废水中回收镍、锌、铜等金属的方法。讨论了该方法(亦称兰西法)在不同类型镀液生产中应用的可行性,指出了操作过程中的注意事项。

电镀;铬;镍;锌;铜;废水;在线处理;回收

Author’s address:A3-02-202 Huisuo Huayuan, No.2 Jinyang Street, Wuhou District, Chengdu 610045, China

“在线”是指直接在电镀生产线上,而不是在线边或远离生产线。

在线法处理镀铬废水又称为“兰西法”,并非新技术,而是 1945年由英国兰西(Lancy)废水处理公司发明的废水处理方法,至1979年全世界已有300余家应用。后来,因电镀厂含六价铬废水的污染源不断增多,而不单是镀铬,故此法逐渐被冷落。

对外开放以来,我国资源消耗不断加速,迫切需要加快对资源的再生利用。电镀清洁生产审核验收对每m2工件金属的利用率提出了定量指标要求,在定性指标要求中又特别强调了对镍必须回收。如何用简捷又经济的办法回收金属并能同时节水减排,笔者已苦思良久,最终认为在线法处理不失为一种好方法。

1 在线法处理镀铬废水

1.1 前提条件

使用在线法处理含六价铬废水的前提条件是:电镀厂只有镀铬(装饰性套铬或镀硬铬)这一单一的六价铬废水污染源。若还有镀锌钝化等转化膜形成工艺之类的六价铬废水产生源,则在线处理镀铬废水的意义不大。原因是其他含铬废水还得认真分质排出后集中统一处理。

满足上述特殊条件的例子还是有的。2012年初,某个体户原在一较大乡镇电镀厂租了点场地搞镀厚铜与装饰铬,因废水直排而被环保部门取缔,只好在成都远郊县另租一个有排污许可的小电镀厂。改造时笔者去过,见场地太小,废水处理除利用原四级小型自然沉降池,再新开挖一较大积水均衡兼投药反应池外,再无地方增设六价铬废水还原池。因唯一的六价铬废水污染源是装饰镀铬,故建议采用在线法。经使用,效果还不错。

1.2 工艺流程

镀铬—回收(一级或两级)—还原净化—水洗(一级或二级动态逆流加电导控水)—热水烫干。

当用稀土低温低浓度镀铬时,镀液蒸发量不大,用一级回收即可。当禁用单槽漂洗时,用二级动态逆流加电导自动控水为好。

1.3 还原净化处理

在线法处理镀铬废水无非是将原用管道排入以化学法还原六价铬的投药还原池的这部分废水处理过程,改在生产线上一只已投有还原药剂并调好pH的静态还原净化槽中对工件加以浸洗,同时将六价铬还原为三价铬而已。

英国 Lancy公司当年是将六价铬还原、清洗、三价铬沉淀、沉淀分离做成一体化设备。而在实际使用中,没必要这样做。

1.4 具体操作

1.4.1 还原净化液(设一级或两级,依清洗频次而定)

在还原净化槽中注入90%所需水,然后加入4~5 g/L工业焦亚硫酸钠,搅拌溶解。将工业硫酸稀释至约20%后在不断搅拌下加入,同时用0.5-5.0精密pH试纸测定,调pH至2.5~3.0。

平时维护:(1)每天测调pH一次,保证不大于3.5;(2)每天用500 mL玻璃烧杯取液对光观察色泽,应保持为蓝色;若微显黄,应补加1~2 g/L焦亚硫酸钠。也可取液加碳酸钡,若生成的沉淀已有微黄(是BaCrO4所致),则应补加焦亚硫酸钠。

1.4.2 还原净化液的处置

还原净化液使用一段时间后,其中的 Cr3+浓度会不断升高,到一定程度时应沉淀去除Cr3+。

使用在线法时虽不必设备化,但应准备一只过滤槽。

若非三班制连续生产,在不断搅拌下直接向还原净化槽中投加约20 g/L工业片碱溶液,调pH至5~6,此时Cr3+生成Cr(OH)3沉淀。静置一段时间(必要时可另外加入少量废水处理用聚丙烯酰胺溶液絮凝),先将上部清液转入过滤槽中,下部污泥用过滤布制成的袋式过滤器过滤,收集的滤渣(主要为Cr(OH)3)交社会化集中处理,清液返回槽中补料。

当镀铬生产量大时,可将需沉淀 Cr3+的线上还原净化液全部转移至过滤槽中,新配液继续工作。在过滤槽中加碱水等沉淀Cr(OH)3。过滤液与钢铁件酸洗后的清水混合,利用 Fe2+氧化残存的亚硫酸盐,以免废水COD超标。

2 在线回收金属镍

在电镀中,镍是除贵金属外回收价值最高的金属,其用量也较大。在清洁生产审核验收要求中,定性指标也明确规定了必须回收镍。

2.1 镀镍的应用现状

除电铸厚镍外,镀镍多用于防护装饰性镀件。

2.1.1 关于高硫镍

好几年以前,不少人已发现使用多年后的高硫镍层与后续亮镍层间已测不出明显电位差,表现不出电化学防蚀作用。其原因至今不明,也未见专门研究。故现今工业生产中已甚少用高硫镍,而将“三镍”改为了“双镍”。

2.1.2 镀暗镍的情况

两种情况下常用暗镍:一是要求镍层纯度高,不允许含有机物,如电子管内的电真空零件镀镍及获取真空条件的设备(如油扩散泵的壳体等)镀镍,原因是有机夹附物在高真空条件下会分解放气,破坏真空条件;二是钢铁件镀光亮酸铜前作为预镀层,此时无氰、无配位剂,结合力良好。由于预镀镍层很薄且不光亮更好,故多数情况下液温不是太低时都不加温,镀液自然蒸发量不大,若设置静态回收,则回收水无反掺出路,因此意义不大。

而半光亮镍、亮镍、电铸用氨基磺酸盐镀镍等,都要求对镀液加温。

2.2 在线净化回收Ni2+的实施

2.2.1 工艺流程

镀镍—回收镀液—净化回收—水洗—活化—水洗……。

对于无需加温的镀暗镍,不设“回收镀液”槽,镀镍工件滴流后直接进入净化回收槽。“净化回收”与活化后的水洗主要是清洗稀释了的碱液与酸液,可采用二级动态逆流漂洗加电导自动控水。

清洗出水可用于镀前处理酸洗后的清洗或活化后的清洗,重复用水一次。

2.2.2 净化回收

2.2.2.1 原理

在无配位剂的碱性条件下,金属 Ni2+会生成金属沉淀物。例如 NiCO3的 Ksp(25 ℃ 时)为 1.35 × 10-7,Ni(OH)2的 Ksp(25 ℃ 时)为 2.0 × 10-15。Ni2+与 S2-作用,可生成 NiS(α)、NiS(β)和 NiS(γ),它们在 25 ℃ 时的Ksp分别为 3.2 × 10-19、1 × 10-24和 2 × 10-26。

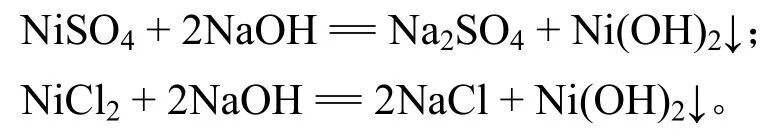

比较溶度积常数Ksp可知,用硫化物沉淀Ni2+最为彻底。但硫化镍很稳定,只能被浓盐酸所分解。电镀厂要想直接回收 Ni2+则很困难。比较合理的净化回收剂为工业片碱:

2.2.2.2 净化回收槽

在线回收金属离子应达到4个目的:(1)回收有用重金属离子,使其不过多流失于天然水体,提高金属利用率;(2)电镀厂自身能用较简便而低成本的方法实现再利用;(3)经净化回收的再清洗水中的相应重金属离子含量应达废水排放标准,可不再作废水处理;(4)尽量节约清洁用水。

要达到上述目的,净化回收槽必须设置循环过滤机。对过滤机的要求有:

(1)标称流量应为净化回收液体积的8~10倍。其原因是:一、生成 Ni(OH)2沉淀的量较大且滤渣含水率较高,若过滤机流量太小,则过滤介质堵塞太快,除渣清洗过于频繁;二、必须保持净化回收液的清洁,以免工件上附着的Ni(OH)2被带入清洗水。

(2)过滤精度不必太高,有10 μm即可。当采用经改进后强度足够高的压板式过滤机时,先刮掉滤布上 Ni(OH)2沉淀,收集起来以备再利用,然后用少量水刷洗滤布,刷洗水倒入一悬空的用过滤布制成的较大布袋中作袋式过滤,收集过滤所得的Ni(OH)2污泥。当采用蜂房式线绕滤芯时,每根滤芯外应套一涤纶布袋(不能用棉布),再安装好。清洗时先刮出布袋外的Ni(OH)2污泥收集备用,滤布及滤芯再用少量水清洗(滤芯清洗不必很彻底),清洗水同样用袋式过滤器过滤,过滤后滤渣一并收集装袋,过滤出水可用于补充净化回收槽的消耗。

净化回收槽宜小不宜大,以能放下工件为准,否则过滤机要求流量太大。若净化回收槽实在小不了,只能考虑用小型板筐压滤机代替溶液过滤机。此时,板筐压滤机应固定在一较浅的硬塑料槽中。用扬程较高的铸铁潜水泵,以较大压力将净化回收液连续注入板筐压滤机中,压滤机出液流入接液硬塑料槽中,再用一台扬程不高的铸铁潜水泵将压滤机出液连续注回净化回收槽,则可连续大流量过滤。当板筐压滤机出液流量小时,关断上述两个潜水泵,启动压滤(有手动与电动两种,用手动的即可),滤渣压干后直接收集。

2.2.2.3 净化回收液

在净化回收槽中加入所需体积4/5的清水,在不断搅拌下缓慢加入优质工业片碱,同时用0-14广泛试纸测定pH至10左右,再加入所需水,搅匀。

2.2.2.4 回收的氢氧化镍的再利用

回收的 Ni(OH)2可用于镀镍液需调高镀液 pH时用,但这种用法的使用机会不多,因此主要还是用于制成浓的镍盐溶液以直接补充镀液中的主盐:用盐酸中和时得到氯化镍,用硫酸中和时得到硫酸镍。若要准确控制镍盐加入量时,应按以下步骤操作:

(1)称取1 kg含水Ni(OH)2泥渣,用玻璃板摊开,置于烘箱中慢慢烘干,刮下干的Ni(OH)2称重,测定1 kg湿料含干料的克数。

(2)根据 Ni(OH)2含镍 63.3%、NiCl2·6H2O 含镍24.7%、NiSO4·7H2O 含镍 20.9%,换算制取 1 kg NiCl2·6H2O 或 NiSO4·7H2O 所需 Ni(OH)2湿料的质量。

(3)根据分析化验结果或赫尔槽试验结果,计算生产槽液应补加 NiCl2·6H2O 或 NiSO4·7H2O 的量,再依据前述测定,换算成所需湿Ni(OH)2的量。

(4)称取所需湿Ni(OH)2的量加入一只PP塑料槽中,在不断搅拌下慢慢加入 1∶1盐酸或硫酸(注意:可能会放热),至Ni(OH)2刚溶完为止。将浓镍盐溶液直接加入生产槽液中。

2.2.3 在线回收镍盐的优缺点

2.2.3.1 优点

(1)能单独回收 Ni2+并直接回收于电镀生产,而不像一般化学法处理混合重金属废水那样混存于污泥之中,所得污泥还需付费交社会化集中统一再处理。

(2)投入设备少,主要为一台过滤机,不仅成本远比成套反渗透设备或离子交换设备低,而且日常运行费用与设备维护费用也低很多。

(3)对操作人员文化素质要求不高,只需会测调pH与使用过滤机即可。

(4)所得 Ni(OH)2为固体,易于装袋保管,而反渗透或离子交换只能获得含Ni浓度较高的浓缩液。对于需加温而蒸发量较大的半光亮镍与亮镍镀液而言,当浓缩液产量小于蒸发量时,可掺入镀液;若相反,还得另设贮槽来盛装浓缩液,否则还得增加蒸发浓度设备。况且半光亮液不允许有含硫物,须与亮镍液各有一套设备。对于平时并不加热的暗镍镀液,槽液自然蒸发量很小,无论镀后静态漂洗回收或经反渗透与离子交换浓缩的暗镍镀液,都没有返掺的可能。因此,镀后直接在线回收是较好的选择。

2.2.3.2 缺点

与静态回收水采用反渗透相比,在线回收后只能得到碱性水而不是纯净水。但反渗透法若脱盐率不高时,也得不到去离子水。而当只为回收 Ni2+而采用单阳柱离子交换法时,也不能获得纯净水。若阴阳柱串接,则投资大,且现今最麻烦的是大量采用的有机添加剂被离子交换树脂吸附后难以通过再生而洗脱下来,这已成为离子交换法应用的一大难题。至于电镀生产如何获得所需的纯净水,还是一个内容颇多、值得深入全面讨论的问题。

3 在线回收锌离子

镀锌要求在常温下工作,当镀液温度达到 40 ℃左右时,要求降温。因此镀锌液的自然蒸发量很小。镀锌后采用静态回收,其回收液也无反掺出路。因此镀后直接在线回收Zn2+应是一种实用方法。这样一来,既可满足清洁生产验收时对单位面积金属锌的利用率要求,又可达到废水处理对锌的排放要求以及个别地方清洁生产审核验收时对镀锌液也要回收的要求。

锌是两性金属,氢氧化锌也是两性化合物,因此对控制净化回收液的pH范围应给予较严格的控制,这是有别于镍、铜之处。回收铜、镍时pH稍高,无非是多耗点碱,但回收会更彻底。

3.1 微酸性镀锌

这里所指的微酸性镀锌包括氯化物镀锌与硫酸盐镀锌。镀后直接在净化回收的稀碱水中浸洗,以Zn(OH)2的形式回收锌。

净化回收锌必须遵从以下数据:

(1)Zn(OH)2的溶度积常数 Ksp为 2 × 10-17;

(2)pH = 7.058时残存Zn2+的质量浓度为100 mg/L,pH = 8.058时残存Zn2+的质量浓度为1 mg/L,而现行废水排放标准一般限值为1.5 mg/L,特殊要求为1.0 mg/L;

(3)Zn(OH)2开始复溶而转化为锌酸盐的 pH为10.5,沉淀完全溶解的pH为12~13。

因此,对净化回收液的pH要用8.2-10精密pH试纸进行测调控制(不能用广泛试纸),保持在9.0~9.3之间。尤其是氯化钾镀锌,目前生产用量大、电镀时间短,因而起槽频繁,净化回收液的pH变化快,测控应及时:每小时应测调一次;当pH低到9.0时,及时补加少量预先用工业片碱溶成的较浓碱水,搅拌均匀后调pH至9.3。

因生成的 Zn(OH)2较多,宜采用小型板筐压滤机按2.2.2.2节所述进行回收。

3.2 无氰锌酸盐镀锌

锌酸盐镀锌液中的Zn2+浓度本不高,配方以ZnO计一般为10~12 g/L,最高才14 g/L。氧化锌中含锌80.4%,因此镀液中Zn2+的质量浓度为8.04~9.65 g/L,最高也就是11.26 g/L。因此从工件表面带出的Zn2+并不多,全部转化为Zn(OH)2的量也不大。

在用 ZnO配制镀液时,ZnO先与碱反应生成Zn(OH)2,两性的 Zn(OH)2再与浓碱生成通式为Na2nZnOn+1(n = 1~5)的一系列锌酸钠。这一反应一是要求用浓碱,二是要求有较高的液温,因而有时还得适当加热才能获得清澈透明的溶液。反过来,当碱度低时,锌酸盐又会水解为白色的 Zn(OH)2沉淀。这就是为什么镀后用流动水清洗时,清洗水也会泛白色、槽底有白色沉淀物的原因。

在线回收净化锌酸盐镀锌的锌有其特殊之处:由于要求锌碱比α必须大于等于10,因而镀液中的NaOH含量一般不会低于120 g/L;这样一来,净化回收液的pH因带入的碱多而会不断上升。因此要做到以下两点:

(1)仅在新配净化回收液时用工业片碱液,以8.2-10精密pH试纸调至8.2即可。

(2)当净化回收液的pH升至约9.3时,用稀硝酸小心调低pH至9.0,不允许达到10,以防排水中锌超标。

由于生成 Zn(OH)2的量不大,当生产量不大时,可按2.2.2.2所述用大流量溶液过滤机回收Zn(OH)2。若龙门式行车自动线上有多只并排碱性镀锌槽而共用一只净化回收槽,则生成 Zn(OH)2的量大,应考虑用板筐式压滤机。

3.3 回收的Zn(OH)2的再利用

3.3.1 氯化钾镀锌

通常维护得好的氯化钾镀锌液中,Zn2+含量会在工艺允许范围内波动,而不必常补加氯化锌。正常镀液2 A赫尔槽静镀3 min,试片高端挂镀应有15~20 mm烧焦,滚镀应有30 mm左右烧焦,以保持镀液有适度的浓差极化。当采用在线净化回收 Zn2+时,应适当减小锌阳极面积,使镀液中 Zn2+浓度略呈下降趋势,赫尔槽同样条件下电镀,试片烧焦范围必然加宽。此时加入回收的 Zn(OH)2饱和溶液(在 1∶1盐酸中加入Zn(OH)2后搅拌,静置至底部有不溶的Zn(OH)2沉淀),至烧焦区正常为止。以250 mL赫尔槽加入的饱和ZnCl2液量乘以4,即为镀槽中每升应加入的饱和液量。

3.3.2 硫酸盐酸锌

与氯化钾镀液类似,只是将中和 Zn(OH)2的盐酸改为1∶1硫酸,得到的是硫酸锌饱和溶液。

3.3.3 锌酸盐镀锌

参照2.2.2.4的方法测算湿状Zn(OH)2的含锌量(1 kg干粉状Zn(OH)2的含锌量约为658 g)。

在PP塑料槽中加入约150 L纯净水,加热到60 ℃左右后加入约20 kg湿状Zn(OH)2,在不断搅拌下缓慢加入工业片碱(该反应放热,须注意安全)至沉淀刚好溶完且液色较清澈为止。测量所得锌酸钠溶液的体积,再根据先前测算的含锌量,可计算出所得锌酸钠溶液每升的含锌量。依据对镀液中锌含量的分析化验结果或赫尔槽试验结果,量取所需上述锌酸钠溶液加入镀液,补充消耗的Zn2+即可。一次制取多少锌酸盐溶液,可依回收所得Zn(OH)2的量及镀液总体积来灵活掌握。

4 硫酸盐光亮酸性镀铜液中铜的回收

在常规电镀中,硫酸盐光亮酸性镀铜的用量较大,在装饰性电镀、电铸铜、印制板孔金属化(或封孔)等方面都有广泛采用。其镀液中铜离子含量较高,因此工件带出量也较大。铜的价格远比锌高,回收铜的经济价值也较大。然而,对光亮酸铜液中铜离子的回收难度会更大,原因是镀液中硫酸含量很大(特别是采用高酸低铜工艺的印制板孔金属化镀铜),镀后清洗水呈弱酸性。另外,镀液温度因光亮剂要求而不许超过30 ℃(高染料型)或40 ℃(低染料、无染料型),镀液自然蒸发量很少,若镀后采用回收,回收水几无反掺出路。用阳离子交换树脂法回收铜,则存在与回收镍类似的有机添加剂被吸附难以再生而造成树脂中毒等问题。若用化学沉淀法回收铜,查 Cu2+难溶物的溶度积常数可知,在弱酸性条件下仅草酸铜难溶于水(CuC2O4在25 ℃时的Ksp一般为2.87 × 10-8),但是草酸在酸性条件下具有较强的还原性(能将六价铬还原为三价铬,使高锰酸钾液褪色),因而可能将Cu2+还原为对酸性镀铜有害的Cu+,而且生成的CuC2O4又如何转换为酸铜液可再利用的Cu2+仍是一个难题。

因此,还是在碱性条件下生成 Cu(OH)2沉淀以回收 Cu2+较为实际,且 Cu(OH)2在 25 ℃ 时的 Ksp为 5.0 ×10-20,是除 CuS(其 25 ℃ 时的 Ksp= 6.3 × 10-36)外,难溶铜化合物中溶度积常数最小的,沉淀回收 Cu2+较彻底,沉淀后的清洗水易于达到排放标准。

4.1 一般光亮酸性镀铜液中铜的净化回收

一般光亮酸性镀铜采用高铜低酸(良好的高染料型光亮剂体系)或中酸中铜配方,其工艺流程通常为:镀铜—净化回收—二级动态逆流漂洗加电导自动控水—酸性化学脱膜……。

硫酸盐光亮酸性镀铜属于简单盐电镀。以Cu(OH)2形式回收并处理 Cu2+至达标排放要求,所需 pH并不高。Cu(OH)2不是两性氢氧化物,pH高些也不会复溶,因此,只要净化回收液能保持 pH ≥8.0,即可较彻底地回收Cu2+,且清洗水中Cu2+的浓度能保证达到废水处理要求,只是表观工业片碱消耗量较大,因为相当一部分的NaOH用来中和工件从镀液中带出的硫酸。这里加“表观”二字,是因为若 Cu2+排入混合废水处理时,同样要用碱中和带出的硫酸。按日本友野里平提出的曲线,混合废水中Cu2+要处理达标,pH应在10以上,此时耗碱量更大。

净化回收设备设施与要求类似于镀镍。

4.2 印制板孔金属化镀光亮酸铜

其区别于一般光亮酸性镀铜之处有两点:一是为了使镀液具有高的分散能力,采用高酸低铜工艺,带入净化回收液中的硫酸会更多,因此对净化回收液进行加碱调整pH的操作更频繁;二是现代印制板的孔小而深,为保证孔内的净化回收效果及清洗后孔内的清洁,应对净化回收液及其后的清洗采用较强的空气搅拌,并在自动线设计程序时,于净化回收及其后的清洗槽中停留较长时间(至少10 s)。

5 结语

就我国电镀生产的现状来看,在相当长的一段时间内仍会是集中生产、集中治污的电镀工业园区与中小电镀厂并存的局面。对于分散型中小电镀企业,或者军工企业及研究所的电镀车间,若污染源很单一,采用兰西法在线处理废水还是很有意义的。

对于简单盐镀镍、锌、铜及锌酸盐镀锌,用在线法以氢氧化物的形式回收金属,其实质无非是对电镀重金属混合废水以中和沉淀法进行了单独分别处理,但相比之下有不少长处:(1)较简单地实现了金属资源的循环再利用,不必花费处理污泥;(2)清洗水中的金属离子浓度都可达到废水排放要求,而总的废水处理费与处理水量都很少;(3)净化回收后的清洗水中主要含少量NaOH和电镀有机添加剂,其水质可能比化学法处理后的中水水质还好,更便于回用。

在线净化回收的设施投入主要是向净化回收槽增设用于金属氢氧化物回收的过滤设备,投资、日常运行与折旧的费用少,维护要求也低。若原有三级动态逆流漂洗,只需将首级清洗槽改为净化回收槽,在末级清洗槽再加装电导自动控水器,则节水效果可以达到甚至超过之前三级动态逆流漂洗。

对于其他镀种,生产量大时也可采用在线净化回收。例如硫酸盐光亮或亚光镀锡,在工件镀后清洗水中也常见有白色氢氧化亚锡沉淀物产生,这是 Sn2+水解产生的 Sn(OH)2(其 25 ℃ 时的 Ksp为 5 × 10-26,pH合适时沉淀也较彻底)。在纯水体系中,Sn2+为100 mg/L时的理论沉淀pH为2.886,1 mg/L时为3.886。但应注意Sn(OH)2具有两性,pH = 10时开始复溶为亚锡酸盐。实际净化回收 Sn2+时,先不用加料,直接用纯净水,而在因不断带入硫酸至pH为5左右时加适量KOH溶液将pH调高到8左右即可。回收所得Sn(OH)2沉淀可用硫酸溶解后加入镀液,补充少了的Sn2+。

另外,使用在线法处理废水与回收金属时,最好指定专人管理,并订立人员岗位职责,加以检查。

Online method for treatment of chromium electroplating wastewater and reclaiming of metals

YUAN Shi-pu

An online method for treatment of chromium electroplating wastewater and reclaiming of metals such as nickel, zinc, and copper from electroplating wastewater was introduced.The feasibility of the method, also called as Lancy’s method, in electroplating production with different types of baths was discussed.Matters needing attention during operations were pointed out.

electroplating; chromium; nickel; zinc; copper;wastewater; online treatment; reclaiming

TQ153.1; X781.1

A

1004-227X (2013)01-0049-05

2012-09-03

袁诗璞(1944-),男,四川成都人,本科学历,高级工程师,成都表面处理研究会秘书长,成都表面工程行业协会学术专业委员会主任。长期从事电镀技术工作,有丰富的实践经验。

(Tel)028-87423973。

温靖邦]