热处理对激光金属成形DZ125L高温合金组织及硬度的影响

2013-09-14胡小华张安峰李涤尘鲁中良葛江波

胡小华,张安峰,李涤尘,鲁中良,贺 斌,葛江波

(西安交通大学 机械制造系统工程国家重点实验室,西安 710054)

提高高温合金的性能对高性能航空发动机和燃汽轮机的发展起着至关重要的作用,随着科技的发展对高温合金性能及制造工艺提出越来越高的要求。定向凝固高温合金由于消除了垂直于应力轴的横向晶界,具有优异的高温蠕变及持久性能等优点而得到越来越多的关注和研究[1-4]。但由于传统铸造液态冷却定向凝固工艺的温度梯度小,凝固冷却速率低,定向凝固柱状晶组织粗大,枝晶间疏松及合金元素凝固偏析严重。提高定向凝固过程的温度梯度和冷却速率是细化定向凝固柱状晶组织,降低合金元素偏析的最有效方法之一[5]。

DZ125L是中国自主研发的第一代采用低偏析技术制造的高性能定向凝固薄壁空心叶片镍基高温合金,主要应用环境为推重比7~8涡转发动机一级涡轮叶片,工作温度1000℃以上,具有良好的高温使用性能。它是一种沉淀强化型合金,铸造组织主要包括:γ基体,强化相γ′(Ni3(Al,Ti)),共晶γ/γ′和 MC碳化物。其中强化相γ′和MC碳化物的形态和分布对合金高温性能具有重大影响[6,7]。

激光金属成形(Laser Metal Forming,LMF)技术是20世纪90年代初发展起来,是将计算机中CAD模型进行“分层”,“切片”处理,然后逐层堆积,形成无模具,近净成形零件的一种先进制造技术。这种工艺成形熔池小,冷却速率高,温度梯度高达105~107℃/m,可以成形具有外延生长定向快速凝固特点的组织[8-10]。本研究探求采用此种方法制造高温合金零件,但由于激光金属成形过程的中快冷快热,造成应力集中和组织的亚稳定,使得成形零件直接使用受到限制,因此后续热处理是十分必要的。国内外对激光金属成形方法的后续热处理还没有深入的研究,而针对激光金属成形DZ125L后续热处理方面鲜见报道,研究讨论了5种不同的激光金属成形DZ125L后热处理工艺件的组织特征及硬度分布。

1 实验

1.1 实验设备及实验材料

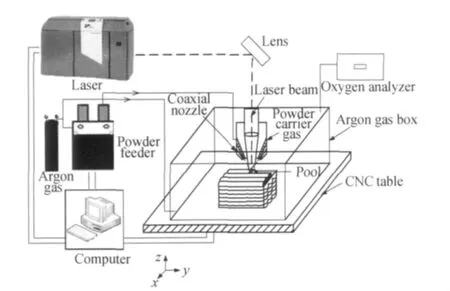

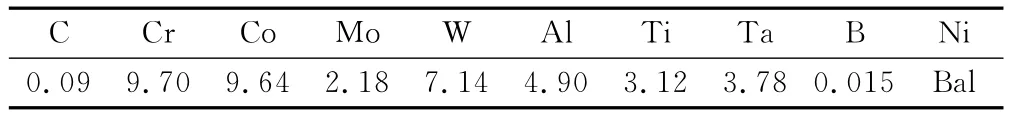

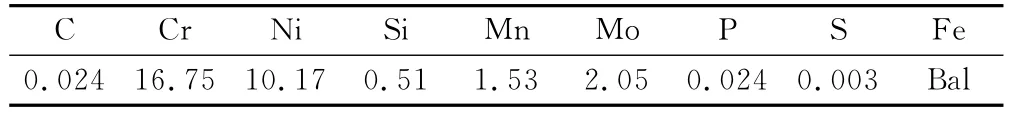

实验是在自主开发的激光金属成形系统(如图1所示)上进行的,保护箱内通氩气,用以保护熔池不被氧化。实验所用DZ125L粉末为中科院金属研究所开发的超声气体雾化粉末,粉末粒度为(-100~+325)目;基板材料为316L不锈钢,化学成分分别见表1和表2。

图1 激光金属成形系统示意图Fig.1 Schematic of LMF system

表1 DZ125L高温合金的化学成分(质量分数/%)Table 1 Chemical composition of the DZ125L powder(mass fraction/%)

表2 316L不锈钢钢板的化学成分(质量分数/%)Table 2 Chemical composition of the 316Lstainless steel substrate(mass fraction/%)

1.2 实验步骤

实验前将粉末置于真空干燥箱中加热150℃,保温24h;基板用砂纸打磨,并用丙酮和酒精清洗。根据表3所示工艺参数制备试样。根据铸造标准热处理工艺(均匀化处理1220℃/2h,氩冷→固溶处理1080℃/4h,氩冷→时效处理900℃/16h,氩冷)制定不同试样热处理处理方案,见表4。实验后使用线切割切取试样,并清洗、镶嵌、抛光、腐蚀(腐蚀剂20g CuSO4·5H2O+5mL H2SO4+50mL HCl+100mL H2O)。采用光学显微镜(KEYENCE VH-8000),扫描电子显微镜(QUANTA-400F)以及成分分析仪,XRD设备(D/max2400)观察和分析试样。使用MH-5型显微硬度计(维氏压头)分别测量试样的显微硬度,载荷200g,加载时间20s。

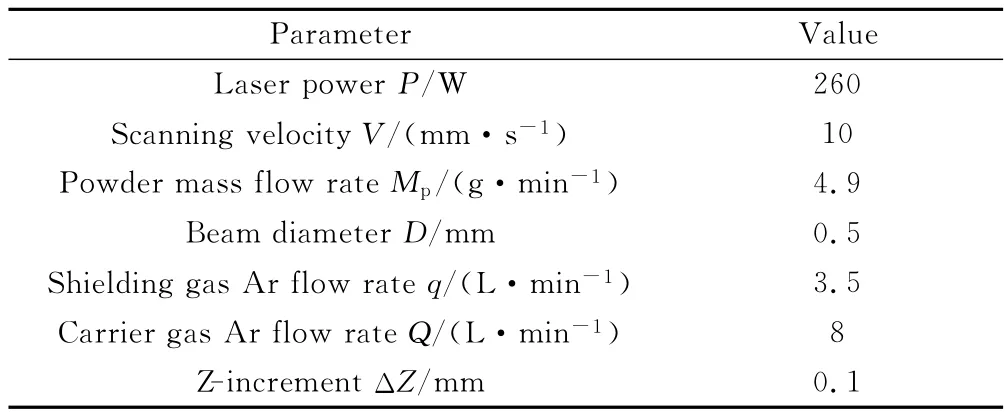

表3 激光金属成形工艺参数Table 3 Process parameters of LMF

表4 试样处理方案Table 4 Heat treatment schedule of LMF DZ125L

2 结果与讨论

2.1 光学显微镜下组织形貌

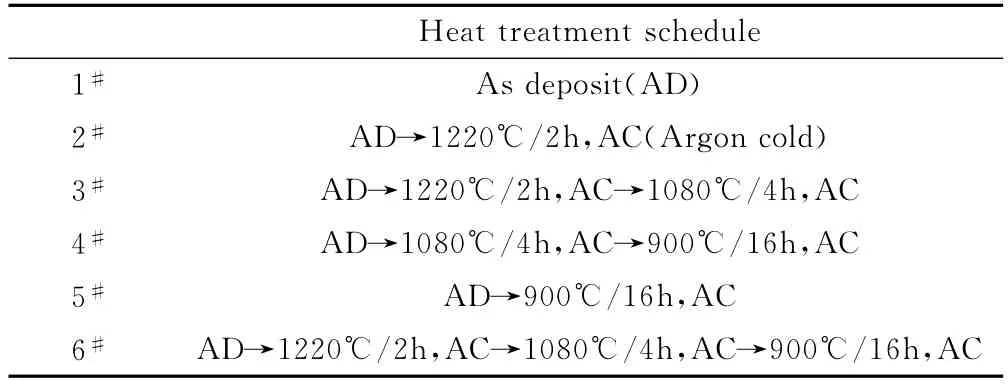

图2为不同试样在光学显微镜下组织形貌图,如图2(a)所示,激光金属成形形成冶金结合,组织致密,经测量一次枝晶间距约为5μm。这主要是由于激光金属成形温度梯度高,依据枝晶生长理论[11],枝晶平均一次间距(λ1)与凝固速率(V)和温度梯度(G)之间存在近似关系:λ1∝V-aG-b(a,b为与合金有关的常数)。因此晶粒间距细小,这样十分有利于力学性能的提高。从图中可以看出只有图2(d)发生变化较小,其余均无法观察直接成形原始组织,说明热处理对组织影响较大。

图2 光学显微镜下不同试样组织形貌图 (a)1#试样;(b)2#试样;(c)3#试样;(d)4#试样;(e)5#试样;(f)6#试样Fig.2 Optical micrographs of different samples(a)sample No.1;(b)sample No.2;(c)sample No.3:(d)sample No.4;(e)sample No.5;(f)sample No.6

2.2 扫描电镜下组织形貌

图3为1#试样SEM组织形貌及EDS分析图,从图3(a),(b)可以看出1#试样中在晶界析出大量不连续点状白色物质,从图3(c)中通过EDS测量可以看出Ta 20.14%,Ti 6.53%,W 14.48%(质量分数)含量较高,可推断为MC碳化物,尺寸不到1μm;图3(d)对区域1EDS分析可知为过饱和固溶γ基体。通过如图4 XRD分析结果可以进一步证实。

图4 1#试样XRD分析结果图Fig.4 The X-ray diffraction result of sample No.1

这些MC碳化物主要是合金元素容易在晶界处富集,凝固后期溶质残留在液相中通过共晶转变而来,在晶界成点状析出。由于激光金属成形组织处于严重非平衡状态,凝固速率大,形成了过饱和固溶体,γ′相来不及析出,受到抑制。由于强化相γ′无法析出,脆性MC碳化物在晶界析出过多,必然无法满足高温合金使用要求,需进行后热处理。

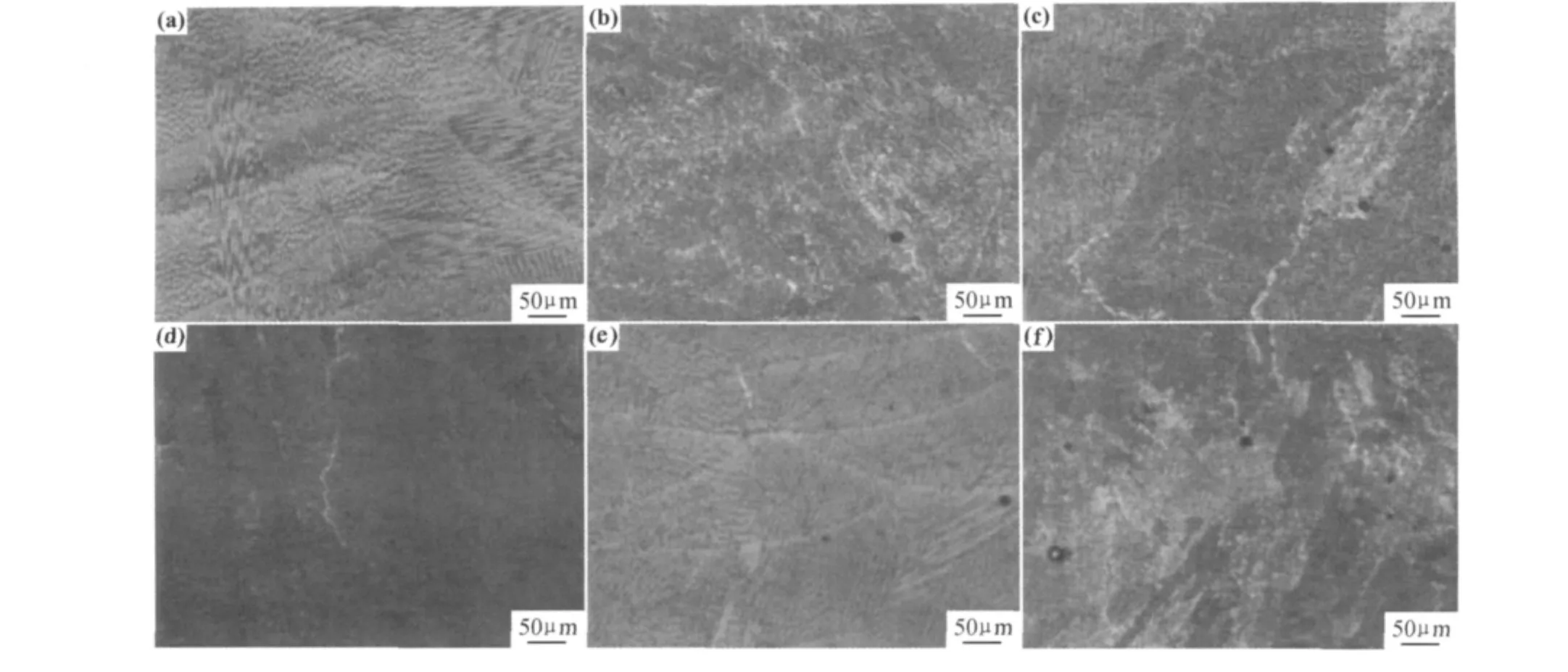

通过EDS测量可以分析得知在晶界析出大块黑色物质成分与基体相差不大,可推断为γ/γ′共晶化合物,白色物质为MC碳化物;在晶粒内部白色链状织构为初生γ基体,黑色物质为沉淀强化γ′相。从图5(a)可以看出,2#试样虽然只经过均匀化和空冷,仍然析出了大量立方形态的γ′,这主要是由于AD组织过饱和固溶度很大,组织处于亚稳定状态,在空冷过程中,析出了与基体共格的强化相γ′。从图5(b)可以看出,3#试样中γ/γ′共晶化合物粗大,组织形态不均匀,成树枝状,分布着一次γ′和二次γ′,主要是由于AD组织本身较为均匀,而固溶时间相对较长,在空冷过程中组织发生变化。从图5(c)可以看出,4#试样中在晶界同样析出块状γ/γ′共晶,析出有限的γ′相,组织相对均匀。从图5(d)可以看出,5#试样中γ′析出很少,点状MC碳化物消失,这主要是由于没有经过均匀化或者固溶处理,无法给γ′析出提供足够的形核率。从图5(e)可以看出,6#试样中析出了大量的γ′,同时γ/γ′共晶在晶界析出,粗大,说明直接采用铸造热处理工艺应用与激光成形不合适。

图5 不同试样SEM 组织形貌图 (a)2#试样;(b)3#试样;(c)4#试样;(d)5#试样;(e)6#试样Fig.5 SEM images of different samples(a)sample No.2;(b)sample No.3;(c)sample No.4;(d)sample No.5;(e)sample No.6

对比图5(c),(d),(e)可知,直接进行时效处理无法析出大量γ′,对比图5(b),(c)可知,时效处理对γ′析出数量影响没那么明显,这主要是γ′形核发生在均匀化处理和固溶处理后,时效过程主要是促进γ′长大;由于AD组织均匀,过饱和度大,可以适当减少时效时间,但均匀化和固溶处理仍然十分必要,这对减轻元素W,Mo,Ti,Al等元素偏析程度和促进沉淀相γ′形核有利。对比试样图5(a),(b),(c),(e)可知,在晶界处可见大块γ/γ′共晶,由于共晶熔点低,容易成为裂纹源,对性能十分不利,需要严格控制共晶尺寸和数量,因此需要控制均匀化和固溶的时间。

2.3 显微硬度

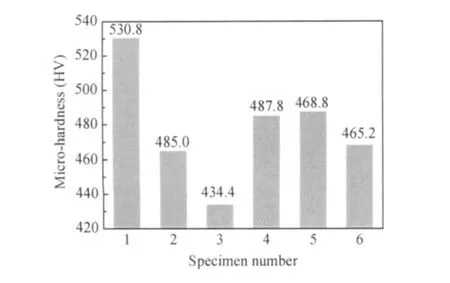

从图6中可以看出1#试样硬度最高,3#试样硬度最低,其余试样硬度相差均为20HV左右。这主要是激光金属成形组织致密,枝晶间距小,过饱和强化和MC碳化物强化相在晶界大量析出,显著提高了显微硬度。而3#试样硬度最低,主要是由于强化相γ′析出有限,且γ/γ′共晶粗大,组织呈现树枝状,造成沉淀相和基体共格减弱。其余相差20HV左右,是允许误差之内,这主要是由于其余试样强化相相差较小。

图6 不同试样显微硬度对比Fig.6 Comparison of the micro-hardness

3 结论

(1)激光金属成形组织细密,一次枝晶间距约5μm,形成过饱和固溶体且抑制γ′相析出,在晶界析出点状不连续MC碳化物,无法满足高温合金使用要求,需进行必要热处理。

(2)采用铸造标准热处理工艺无法满足要求,其中均匀化和固溶处理十分必要,但需要控制相应时间,可以适当减少时效处理时间。

(3)未经过热处理显微硬度比经过热处理要高,主要是由于组织细密,MC碳化物及强化相大量析出引起。

[1]ELLIOTT A J,TIN S,KING W T,et al.Directional solidification of large superalloy castings with radiation and liquid-metal cooling:A comparative assessment[J].Metallurgical and Materials Transactions a Physical Metallurgy and Materials Science,2004,35A(10):3221-3231.

[2]ZHANG J,LOU L H.Directional solidification assisted by liquid metal cooling[J].Journal of Materials Science & Technology,2007,23(3):289-300.

[3]FU H Z,GENG X.High rate directional solidification and its application in single crystal superalloys[J].Science and Technology of Advanced Materials,2001,2(1):197-204.

[4]LIU L,HUANG T W,ZHANG J,et al.Microstructure and stress rupture properties of single crystal superalloy CMSX-2under high thermal gradient directional solidification[J].Materials Letters,2007,61(1):227-230.

[5]张亚玮,张述泉,王华明.激光熔化沉积定向快速凝固高温合金组织及性能[J].稀有金属材料与工程,2008,37(1):169-172.ZHANG Ya-wei,ZHANG Shu-quan,WANG Hua-ming.Microstructure and mechanical properties of directional rapidly solidified Ni-base superalloy Rene95by laser melting deposition manufacturing[J].Rare Metal Materials and Engineering,2008,37(1):169-172.

[6]闵志先,沈军,王灵水,等.定向凝固镍基高温合金DZ125平界面生长的微观组织演化[J].金属学报,2010,46(9):1075-1080.MIN Zhi-xian,SHEN Jun,WANG Ling-shui,et al.Microstructural evolution of directionally solidified Ni-based superalloy DZ125under planar growth[J].Acta Metallurgica Sinica,2010,46(9):1075-1080.

[7]陈荣章,佘力,张宏炜,等.DZ125定向凝固高温合金的研究[J].航空材料学报,2000,20(4):14-19.CHEN Rong-zhang,SHE Li,ZHANG Hong-wei,et al.Investigation of directionally solidified alloy DZ125[J].Journal of Aeronautical Materials,2000,20(4):14-19.

[8]张安峰,李涤尘,卢秉恒.激光直接金属快速成形技术的研究进展[J].兵器材料科学与工程,2000,20(4):14-19.ZHANG An-feng,LI Di-chen,LU Bing-heng.Research progress in laser direct metal rapid prototyping technology[J].Ordnance Material Science and Engineering,2000,20(4):14-19.

[9]LINO C,RUI V.Laser powder deposition[J].Rapid Prototyping Journal,2009,15(4):264-279.

[10]黄卫东,林鑫,陈静,等.激光立体成形[M].西安:西北工业大学出版社,2007.1-20.

[11]HUNT J D.In Solidification and Casting of Metals[C].London:The Metal Society,1979.