制备工艺参数对Cu表面Cu/Si梯度层断面显微组织的影响

2013-09-14李运刚方秀君

李运刚,田 薇,方秀君

(河北联合大学 河北省现代冶金技术重点实验室,河北 唐山 063009)

铜具有很好的导电导热性,良好的加工性能,较高的弹性极限和疲劳极限,广泛应用于城市公交、高速铁路、列车,航天航空、冶金等领域。但在使用过程中往往因其表面局部磨损或腐蚀而使整个零件报废。因此,如何提高和改善零件的表面质量和性能,延长零件的使用寿命一直是科技工作者关注的问题。近年来,常用的铜表面处理方法有堆焊耐磨合金法[1,2]、爆炸焊接法[3]、热喷涂陶瓷材料法[4]、自蔓延高温合成法[5]、铸渗合金元素法等。由这些方法制成的表面层有 Cu-A1 合 金 层[6,7]、Cu-Mo合 金 层[8]、Cr-Ni合 金层[9]、Cu-A1-Fe-Mo(W)合金层[10]等。Cu/Si合金具有耐大气和海水腐蚀、较高的耐磨性和冲击不产生火花等特性,在铜表面制备一层Cu/Si梯度层,既可以增大涂层与基体Cu的结合力,避免涂层在应力作用下剥离失效,又在一定程度上改善工件的耐蚀和耐磨性能。作者以 Cu为基体,利用 KCl-NaCl-NaF-SiO2熔盐体系电沉积硅作为渗硅硅源,电沉积硅和在Cu基体上渗硅同时进行,制备成功了Cu/Si梯度材料,对制备工艺参数对Cu表面Cu/Si梯度层断面显微组织的影响进行了研究。

1 试样的制备

Cu表面Cu/Si梯度材料的制备采用熔盐电沉积渗硅的方法进行。采用 KCl-NaCl-NaF-(SiO2)熔盐体系,纯铜片为阴极,高纯石墨坩埚盛熔盐并为阳极,电阻炉加热,在阴阳极之间施加直流电流,熔盐中的硅离子在纯铜阴极上还原为金属硅。在温度、浓度场、电场的作用下,沉积出的硅在纯铜阴极中扩散形成Cu表面Cu/Si梯度材料。梯度材料断面显微组织腐蚀剂为盐酸和硝酸等比例混合的溶液,腐蚀时间3min。

2 实验结果及分析

电沉积渗硅方法制备Cu/Si梯度材料的主要工艺参数有:电流密度、电沉积温度、电沉积时间和脉冲参数,脉冲参数包括,正向电流密度iz、反相电流密度if、正向电流持续时间tz与反相电流持续时间tf。

2.1 电流密度对梯度层断面显微组织的影响

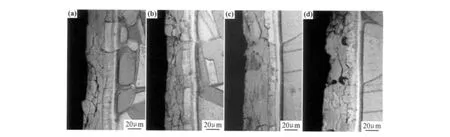

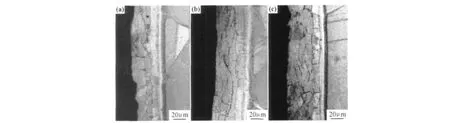

实验固定条件:电沉积温度700℃;电沉积时间70min;脉冲参数tz/tf=10,iz/if=20。考察电流密度分别为60,70,80,90A·cm-2梯度层断面显微组织的变化,实验结果见图1。

由图1可以看出:经沉积扩散后的材料断面显现出四层不同的显微组织,图中从右向左依次为基体层、过渡层、中间层和表面层,其中表面层、中间层和过渡层总和称为梯度层,且梯度层的晶粒大小和形状发生了很大的变化,显微组织完全不同于基体。表面层由等轴晶构成,中间层由柱状晶构成,过渡层组织不明显;随着电流密度的增大,梯度层厚度变化不大,表面层、中间层晶粒大小也变化不大。电流密度为70mA·cm-2时沉积渗硅表面平整。

图1 电流密度对梯度层断面显微组织的影响(a)60mA·cm-2;(b)70mA·cm-2;(c)80mA·cm-2;(d)90mA·cm-2Fig.1 The impact of the current density on microstructure of gradient layer section(a)60mA·cm-2;(b)70mA·cm-2;(c)80mA·cm-2;(d)90mA·cm-2

2.2 温度对梯度层断面显微组织的影响

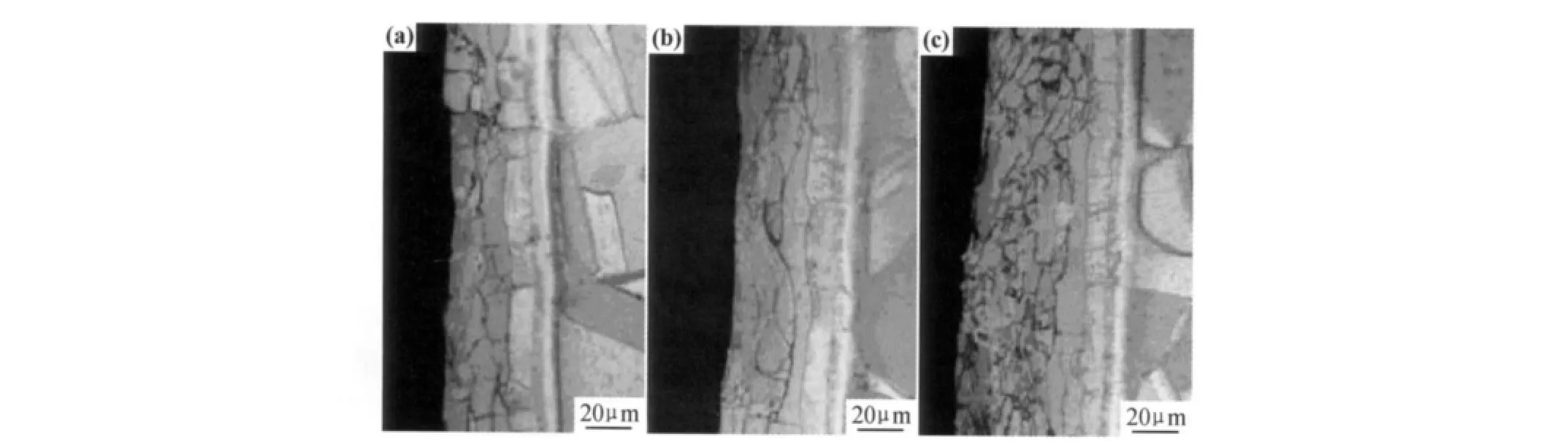

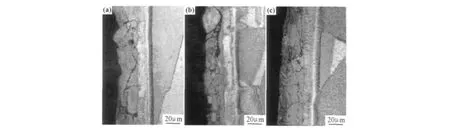

实验固定条件:电沉积时间70min;电流密度70A·cm-2;脉冲参数tz/tf=10,iz/if=20。考察电沉积温度分别为700,750,800℃梯度层断面显微组织的变化,实验结果见图2。

图2 温度对梯度层断面显微组织的影响 (a)700℃;(b)750℃;(c)800℃Fig.2 The impact of the temperature on microstructure of gradient layer section(a)700℃;(b)750℃;(c)800℃

由图2可以看出,在其他条件不变的情况下,升高电沉积渗硅温度,梯度层厚度增大,表面层、中间层晶粒随温度升高而细化。

2.3 电沉积时间对梯度层断面显微组织的影响

实验固定条件:电沉积温度750℃;电流密度70A·cm-2;脉冲参数脉冲参数tz/tf=10,iz/if=20。考察电沉积时间分别为50,70,90min梯度层断面显微组织的变化,实验结果见图3。

图3 电沉积时间对梯度层断面显微组织的影响 (a)50min;(b)70min;(c)90minFig.3 The impact of the electrodeposition time on microstructure of gradient layer section(a)50min;(b)70min;(c)90min

由图3可以看出:随着电沉积时间的延长,梯度层总厚度增加;构成梯度层的表面层也逐渐增后,晶粒逐渐细化,而中间层逐渐减薄,晶粒也逐渐细化。

2.4 正反向电流比(iz/if)对梯度层断面显微组织的影响

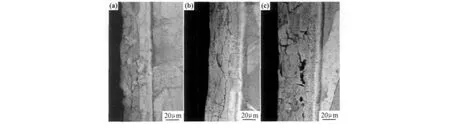

实验固定条件:电沉积温度750℃;电沉积时间70min;电流密度70A·cm-2;脉冲参数tz/tf=10。考察脉冲参数、iz/if分别为30,20,10时梯度层断面显微组织的变化,实验结果见图4。

由图4可以看出:随着iz/if值的减小,梯度层的厚度变化不大;表面层晶粒逐渐细化,中间层晶粒大小变化不大。

图4 iz/if对梯度层断面显微组织的影响 (a)iz/if=30;(b)iz/if=20;(c)iz/if=10Fig.4 The impact of the iz/ifon microstructure of gradient layer section(a)iz/if=30;(b)iz/if=20;(c)iz/if=10

2.5 正反向时间比对梯度层断面显微组织的影响

实验固定条件:电沉积温度800℃;电沉积时间70min;电流密度70A·cm-2;脉冲参数iz/if=10。考察脉冲参数tz/tf分别为4,7,10时梯度层断面显微组织的变化,实验结果见图5。

由图5可以看出;随着正反向电流比值的增大,梯度层厚度变化不大,但沉积扩散表面由粗糙变成平整;构成梯度层的表面层、中间层和过渡层厚度基本不变。

根据Cu-Si系相图[11]可知,硅含量(质量分数)约在15%时有一η相和(Si)相共晶点;在5.5%~15%的范围内显示出复杂的相关系,或是按包晶反应β相、δ相生成,或是按包析反应γ相、ε相和К相生成。所有这些相均有不同的均相区。

图5 tz/tf 对梯度层断面显微组织的影响 (a)tz/tf=4;(b)tz/tf=7;(c)tz/tf=10Fig.5 The impact of the tz/tfon microstructure of gradient layer section(a)tz/tf=4;(b)tz/tf=7;(c)tz/tf=10

在700℃时,硅含量约在0%~5.5%范围内,体系完全由Cu相构成;硅含量约在5.5%~6.2%范围内,体系由Cu相和К相构成;硅含量约在6.2%~7.2%范围内,体系完全由К相构成;硅含量约在7.2%~8.4%范围内,体系由γ相和К相构成;硅含量约在8.3%~8.6%范围内,体系由单一的γ相构成;硅含量约在8.6%~10.6%范围内,体系由γ相和ε相构成;硅含量约在10.6%~11.6%范围内,体系由η相和ε相构成;硅含量约在11.6%~12.6%范围内,体系由单一的η相构成;硅含量约在12.6%~15%范围内,体系由大量的η相和少量的(Si)相构成;硅含量超过15%时,体系由大量(Si)相的和少量的η相构成。因此,对于Cu-Si材料来说,硅含量多少决定了材料的显微组织结构。

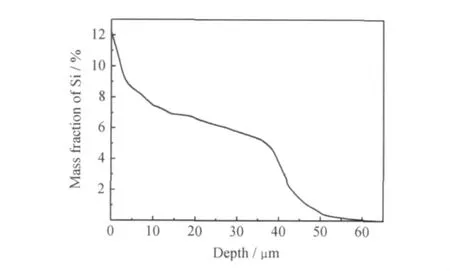

本研究制备的材料为铜表面Cu/Si梯度材料,在梯度层中,硅的含量沿材料深度是变化的,因此与之对应的梯度层显微组织必定发生变化。图6是对图2(c)试样GDA750辉光放电光谱仪分析的硅含量沿深度的变化结果,把图2(c)试样的显微组织沿深度变化和图6结合起来可以看出:图2(c)深约0~40μm的范围内显微组织基本一致,图6显示此深度范围内的硅含量约在5.5%~12%,说明此范围相组织由(Cu)相、К相、γ相、η相和ε相中的一相或两相构成,并按规律过渡,由于К相、γ相、η相和ε相的显微组织近似,致使此范围内显微组织基本一致;图2(c)深约40~50μm范围内的显微组织与0~40μm显微组织明显不同,根据Cu-Si系相图和图6可以看出,相完全是(Cu),图2(c)中此深度范围所显示的显微组织正是(Cu)相的显微组织[12,13];图2(c)深约50~60μm范围内的显微组织与前述的两层显微组织又明显不同,这可能是基体铜板组织向Cu相的显微组织过渡所产生的。

图6 图2(c)试样Si含量沿深度的变化Fig.6 Change of Si content along depth of sample in fig.2(c)

3 结论

(1)电沉积渗硅法制备的铜表面Cu/Si梯度材料的梯度层断面由三种显微组织不同的表面层、中间层和过渡层构成。表面层是等轴晶组织,中间层是柱状晶组织。

(2)梯度层厚度随电沉积渗硅温度的升高、电沉积时间的延长而增厚;电沉积时间延长,表面层厚度逐渐增大,中间层厚度逐渐减小。

(3)随着电沉积渗硅温度的升高、电沉积时间的延长,表面层晶粒、中间层晶粒均逐渐细化。

(4)Cu/Si梯度层中,表面层相由(Cu)相、К相、γ相、η相和ε相中的一相或两相构成;中间层完全是(Cu)相。

[1]JUAN J,MOCHON A,JESUS S A.Mathematical model of gas distribution in a scale model of a blast furnace shaft[J].ISIJ Intenation,2004,44(3):518-526.

[2]YANG D Z,GUAN Y,ZHANG Y.Application of ceramic coat synthesized by in situcombustion synthesis to BF tuyere[J].Iron and Steel Research Intenational,2007,14(2):70-72.

[3]张家毓,董运涛,李选明,等.铜/钼金属爆炸焊接研究[A].第二届层压金属复合材料生产技术开发与应用学术研讨会文集[C].北京:机械工业出版社,2010.

[4]NEMCHOVSKI P.Operation of blast furnaces with a bell-less charging appamtus[J].Metallurgist,2006,50(7):7-8.

[5]孙希泰.材料表面强化技术[M].北京:化学工业出版社.2005.

[6]范龙,张兴元.纯铜表面渗铝-内氧化磨损性能研究[J].机械工程师,2011,(6):33-34.

[7]胡世菊,时海芳,李智超.纯铜深层渗铝固溶时效的组织及性能[J].表面技术,2008,(1):48-50.

[8]孙中强,冯新,陆彩云.在高炉风口表面利用自蔓延敷置陶瓷防护层的方法[P].中国专利:CN200810246918.9,2009.

[9]宋家齐,王天球,袁巨.高炉风口表面复合涂层及其制备方法[P].中国专利:CN200810032987.X,2009.

[10]王新洪,邹增大,曲仕尧.表面熔融凝固强化技术[M].北京:化学工业出版社,2005.

[11]郭青蔚,王桂生,郭庚辰.常用有色金属二元合金相图集[M].北京:化学工业出版社,2010.

[12]洛阳铜加工厂中心试验室金相组.铜及铜合金金相图谱[M].北京:冶金工业出版社,1983.

[13]李洪梅,孙大千,王文权,等.采用纯铜中间层的TiNi形状记忆合金激光焊接[J].材料工程,2010,(10):9-12.