用于分离CH4/CO2疏水性SiO2膜的制备

2013-12-01李文秀葛珂宁陈立峰张志刚

李文秀,葛珂宁,张 兵,陈立峰,张志刚

(沈阳化工大学 化学工程学院,沈阳110142)

天然气是重要的化工原料和清洁能源,主要成分为CH4,伴有CO2等酸性气体,这便影响产品质量,且溶于天然气加工过程中所产生的凝结水成酸,严重腐蚀设备、管路,所以,必须脱除CO2来提高输送能力和净化天然气。传统脱除CO2的工业方法主要有:溶剂吸收法、低温分离法、联合方法等。与之相比,微孔SiO2膜分离法具有操作方便、节能、产品损失小、投资费用低等优点,且有良好的气体分离性能,可用来分离CH4和CO2。但普通SiO2膜孔分布范围宽,使气体扩散有局限性,要提高分离水平,需要控制孔径,使其具有孔径小和孔分布范围窄等特点[1];SiO2膜孔表面羟基具有强亲水性,极易吸附水汽继续发生缩合反应导致孔结构崩溃,从而影响气体分离效果,限制其在水汽环境中的应用,成为工业应用的瓶颈[2,3]。因此,增强SiO2膜的疏水性和水热稳定性是提高其性能并使之广泛应用的重要途径[4]。目前提高SiO2膜疏水性的主要方法有:一是800℃以上的高温处理,这能够消除羟基,但高温处理可能引起膜的致密化而降低气体的渗透率,且在降温过程中,膜孔表面可能重新发生羟基化[5]。二是一般的表面修饰,但这不可能使长达几纳米的疏水基团进入其只有零点几纳米的孔道,氯离子虽易进入孔内并取代羟基形成Si-Cl键,但接触水时,Si-Cl又易被还原为Si-OH[6]。第三种就是溶胶修饰法,即用含有疏水基团的硅烷前驱体与硅羟基进行水解-缩聚反应,疏水基团取代了Si原子上所连接的羟基,将孔道表面上的Si-OH替换为惰性的疏水基团[7,8],制得疏水性较好的SiO2气体分离膜。此为消除表面羟基有效方法,本实验便采用此种修饰方法。

已有文献对多孔薄膜表面的化学修饰法进行了报道。Sah A等[9]将γ-Al2O3膜浸入三苯基氯硅烷、三甲基氯硅烷等有机氯硅烷溶液中制备了疏水的γ-Al2O3膜;杨靖[10]等通过甲基修饰了SiO2膜的表面自由能与表面结构;王艳丽[11]等对乙烯基修饰的微孔SiO2膜孔结构与疏水性进行了研究。相关文献多为仅采用一种且结构简单的硅烷偶联剂[12,14]修饰SiO2膜,而分别采用几种较长链的硅烷偶联剂来修饰SiO2膜,且对比其优劣,并利用修饰较好的SiO2膜进行CH4/CO2气体渗透和分离的研究却鲜有报道。本工作采用溶胶-凝胶法[15,16],并分别用 KH-570,KH-560以及A-151三种偶联剂来修饰SiO2膜,通过IR,BET,TG,SEM以及接触角测试仪来分析其修饰前后性能,并对修饰较好的SiO2膜进行了CH4和CO2渗透性及分离研究。

1 实验

1.1 实验试剂

正硅酸乙酯(TEOS)、γ-甲基丙烯酰氧丙基三甲氧基硅烷(KH-570)、γ-缩水甘油基丙基三甲氧基硅烷(KH-560)、乙烯基三乙氧基硅烷(A-151)、N,N-二甲基甲酰胺(DMF)、无水乙醇(EtOH)、HNO3、蒸馏水,以上试剂皆为分析纯;多孔陶瓷支撑体(50nm)和载玻片。

1.2 疏水性SiO2膜的制备

按TEOS∶EtOH∶H2O∶HNO3∶X=1∶7.6∶6.4∶0.085∶Y(X 为 KH-570、KH-560或 A-151,Y=0,0.2,0.4,0.6,0.8,)的比例,将 TEOS,X与EtOH按一定比例充分混合成均相溶液,放置在冷水浴中避免过早水解,在磁力恒温强烈搅拌下逐滴地滴加酸和水的混合物,滴加完毕后,在70℃水浴中搅拌回流3h,之后自然冷却即得疏水性SiO2溶胶。

将制备的疏水性SiO2溶胶,按30%左右的体积分数加入N,N-二甲基甲酰胺(DMF)作为化学控制添加剂,将预处理过的多孔α-Al2O3支撑体浸入溶胶中充分接触,再利用提拉镀膜机(SYDC-1Dip Coater)通过Dip-coating方法成膜,使溶胶均匀地涂覆在支撑体外表面,形成湿凝胶膜,将湿凝胶膜在自然条件下干燥30min后,放入真空管式炉(HTC-1400-80)内进行程序焙烧,制得疏水性SiO2气体分离膜。

1.3 分析仪器与方法

采用NEXUS红外光谱仪进行红外分析,德国KRUSS-Easy drop视频光学接触角测量仪来测量以玻璃片为载体的膜材料的接触角,STA449C综合热分析仪分析无支撑体膜材料的热稳定性,JSM-6360LV高低真空扫描电子显微镜(SEM)来观察膜的形貌,SSA-4300空隙及比表面分析仪来表征无支撑体膜的孔结构。

2 结果与讨论

2.1 疏水性能分析

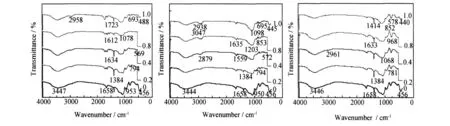

图1分别是三种硅烷偶联剂修饰后膜样品在80℃烘干5h后的IR图。由图1可见,3447,3444cm-1和3446cm-1附近出现的峰为吸附水中的羟基的振动峰,1658cm-1处的吸收峰是-OH的弯曲振动峰,随着偶联剂量的增加,该弯曲振动峰逐渐消失。1098,794cm-1和445cm-1处出现的峰分别代表Si-O-Si的反对称伸缩振动、对称伸缩振动以及弯曲振动,因为该无机膜的网络骨架主要是Si-O-Si,该基团的含量较高,所以在红外光谱上的峰强度明显比其他峰的强度大。953cm-1附近出现的吸收峰是没有完全缩聚反应残留的Si-OH的伸缩振动峰,随着偶联剂量的增加,Si-OH伸缩振动峰减弱变窄,说明SiO2在疏水处理后仍含有少量硅羟基,但是含量比疏水处理前显著减少。图1(a)中1723cm-1附近振动峰为C=O的伸缩振动,1633cm-1为C=C的伸缩振动,图1(b)中3047cm-1附近振动峰为环氧基的伸缩振动,2879cm-1为 -CH2- 的伸缩振动和图1(c)中1633cm-1附近振动峰为C=C的伸缩振动,852cm-1为CH2=CH-的伸缩振动,说明相应的疏水基团接枝到了Si原子的表面,随着偶联剂量的增加,修饰后的疏水特征基团的振动加强,SiO2膜材料的疏水性增强。

图1 修饰前后试样的红外光谱图(a)KH-570/TEOS;(b)KH-560/TEOS;(c)A-151/TEOSFig.1 Infrared spectra of pure and modified sample (a)KH-570/TEOS;(b)KH-560/TEOS;(c)A-151/TEOS

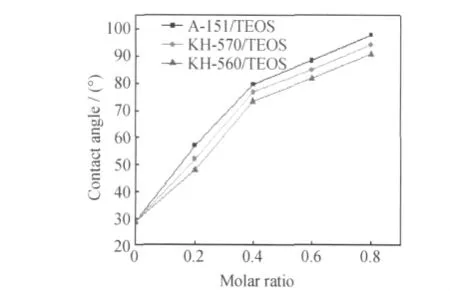

图2是修饰前后SiO2膜对水接触角的变化曲线,由图2可见,水滴在单纯由正硅酸乙酯完全水解反应制成的膜表面接触角只有28.6°,这是由于修饰前膜孔表面含有大量的羟基,通过氢键的作用,它们与水分子易润湿,从而也说明材料是亲水的,而修饰后的接触角均随着硅烷偶联剂量的增加而增大,这是因为偶联剂与正硅酸乙酯的摩尔比的比例越大,薄膜改性越彻底,SiO2基架上亲水的羟基数量越少,疏水基团的数量越多,从而导致膜材料的表面自由能降低,制备的支撑体膜接触角越大,摩尔比达到0.8时,SiO2膜的接触角已经超过90°,说明疏水基团的修饰使膜材料由亲水变成了疏水,这种修饰前后SiO2膜对水接触角的变化趋势与图1的分析结果是一致的,因此,同摩尔比的KH-570和A-151修饰的SiO2膜具有较高的接触角,疏水性好。因摩尔比为0.8的膜疏水性较好,故本工作主要研究此摩尔比的三种疏水性SiO2膜,分别记为(0.8H-570)SiO2,(0.8A-151)SiO2和(0.8KH-560)SiO2膜。

图2 修饰前后SiO2膜对水接触角的变化曲线Fig.2 Plots for water contact angle on supported pure and modified silica membranes

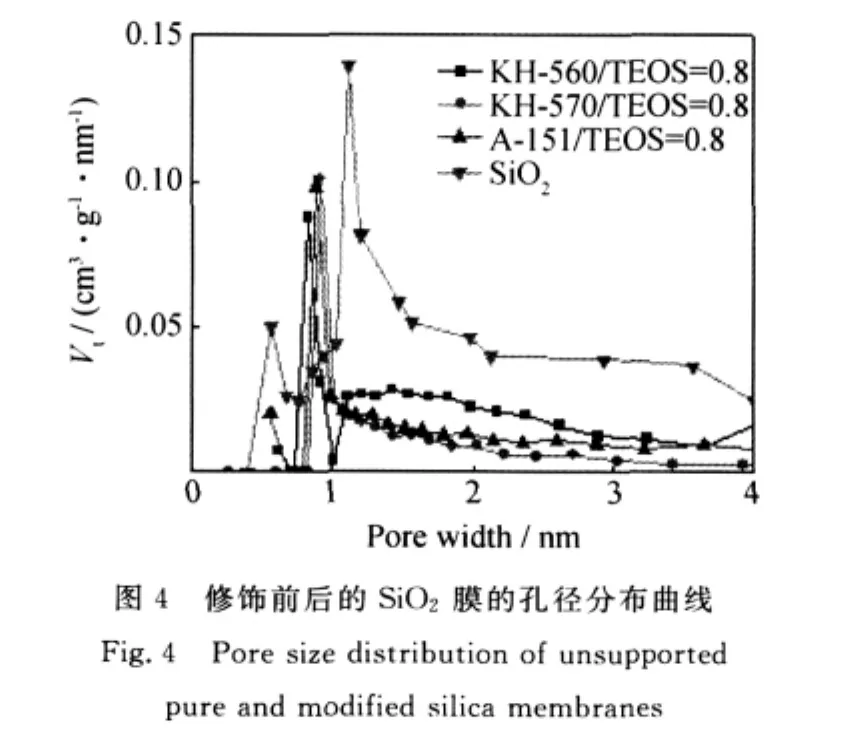

2.2 SiO2膜的孔结构分析

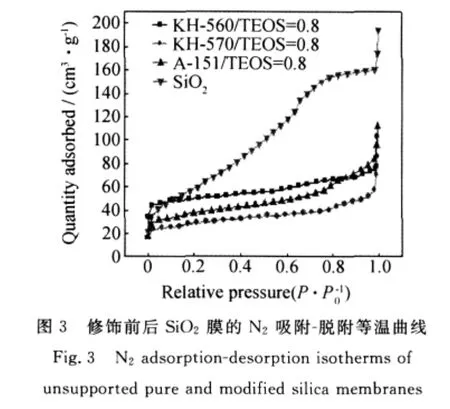

图3是修饰前后SiO2膜材料的N2吸附等温线图。观察吸附等温线图发现,修饰后样品的吸附等温线与纯SiO2的吸附等温线形状基本一致,在低分压段(相对压力P/P0趋于0),N2吸附量随P/P0增加迅速增加,并迅速达到吸附饱和,符合单分子层吸附特性,属于典型的第Ⅰ类等温线,说明修饰前后样品孔结构都是典型的微孔结构。图4为样品修饰前后的孔径分布图,孔径范围没发生太大的变化,基本在0.5~1.5nm之间,说明疏水基团的引入并没有对孔径产生特别大的影响。

由图4可见,修饰后的膜样品孔径分布更加狭窄,平均孔半径减小,其原因可能是由于疏水基团接枝在孔表面,占据部分微孔空间,在孔径不变的情况下必然导致比表面积减小,相应的N2吸附量也会随之减小,这与吸附等温线的结果也是一致的。修饰后膜平均孔径跟气体分子的动力直径在同一数量级上(CH4为0.38nm,CO2为0.33nm),其中 KH-570修饰的膜孔径分布均匀,平均孔径较小,具有较大的孔体积,修饰的膜对CH4/CO2的分离性能会更好。

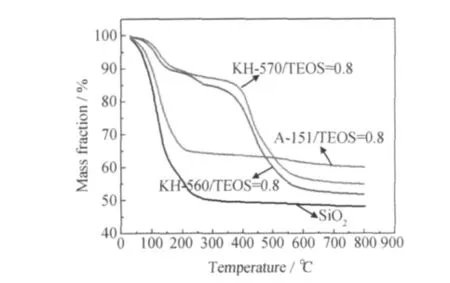

2.3 SiO2膜的热稳定性分析

图5为修饰前后SiO2膜样品的TG图,由图5可见,修饰前后SiO2膜样品在低温时均有一定失重,失重开始温度为30℃左右,这正是物理吸附水引起的脱附失重,在240℃左右基本完成这一阶段的失重。在TG曲线不难发现,KH-560和KH-570修饰的膜样品在低温处达到吸附饱和时的失重量都在9.1%~9.5%,A-151修饰的膜样品在低温处的失重量约为34.7%,而纯SiO2膜的失重量大约为48.6%,远大于KH-560和KH-570修饰的样品;这四种样品在高温阶段的失重情况也不尽相同,纯SiO2膜样品在高温阶段几乎没有失重发生,而修饰后样品升温到385~390℃时开始出现第二次失重,这是由于疏水基团的分解而引起的失重,同时也说明疏水团已经成功修饰到SiO2膜表面。

图5 修饰前后SiO2膜样品的热重分析图Fig.5 Thermogravimetric curves for pure and modified silica membranes

TG图分析结果也验证了当材料在潮湿环境中,纯SiO2膜表面的大量-OH与H2O形成氢键而吸附大量水汽;而修饰后膜样品表面的大部分羟基为疏水基团所替代,同时又因空间位阻作用,膜表面很难吸附水汽,使SiO2膜材料抵抗水蒸气的能力明显增强;同时也为膜程序升温速率的设置提供了参考,其中KH-570修饰的膜材料失重量和失重速率最小,抵抗水蒸气的能力最强,升温速率设定范围大,升温时间缩短。

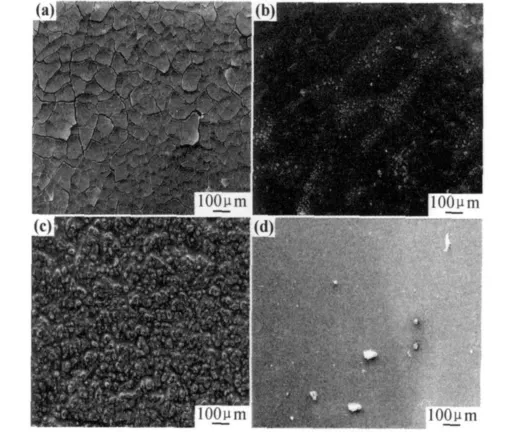

2.4 修饰前后SiO2膜的SEM分析

图6(a),(b),(c),(d)分别为纯 SiO2,(0.8KH-570)SiO2,(0.8A-151)SiO2,(0.8KH-560)SiO2支撑体膜的SEM图,由图6可见,未修饰的SiO2膜开裂最严重,KH-560,A-151和 KH-570修饰的SiO2膜基本无开裂,表面平整。这是因为,纯SiO2膜表面大量的羟基使之表面张力较大,增加了SiO2膜干燥时不均匀的毛细管张力,并且干燥时也易吸水而致开裂;而修饰的SiO2膜表面经过了良好的疏水性处理,使之表面有很多较长的有机疏水链,它们能有效地形成空间位阻,抑制溶胶粒子的聚集,溶胶粒子能够保持良好和均一;同时,也能使之更好地抵抗毛细管力的作用,从而避免干燥过程中由于应力不均匀以及高温干燥吸水而引起的收缩和开裂。其中,KH-570修饰的膜较光滑平整,较适合作为CH4/CO2气体分离无机膜。

图6 修饰前后SiO2支撑体膜的SEM图(a)SiO2;(b)KH-560/TEOS=0.8;(c)A-151/TEOS=0.8;(d)KH-570/TEOS=0.8Fig.6 SEM images of supported pure andmodified silica membranes(a)SiO2;(b)KH-560/TEOS=0.8;(c)A-151/TEOS=0.8;(d)KH-570/TEOS=0.8

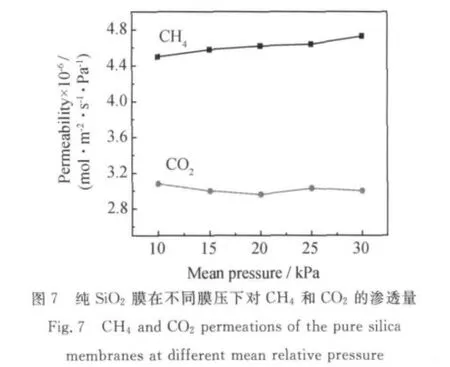

2.5 多孔支撑体SiO2膜气体渗透性能

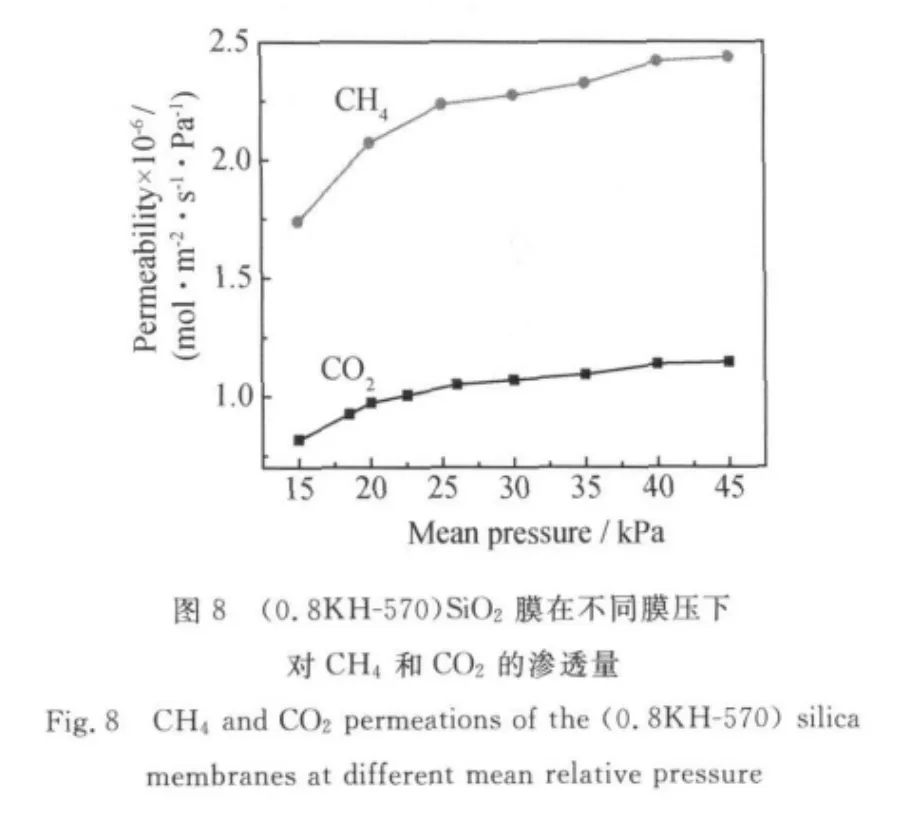

图7和图8分别为纯SiO2和(0.8KH-570)SiO2膜不同膜压下对CH4和CO2两种气体渗透量的图像。由图可见,修饰前后两种气体的渗透量受膜压的影响较小。当气体通过膜孔的扩散主要由努森机制控制时,理论渗透选择性因子α与被分离气体分子质量的平方 根 成 反 比,对 于 CH4/CO2,α= (44/16)1/2=1.66。在室温,膜压为30kPa的条件下,纯SiO2膜对CH4和CO2的渗透量分别为4.73×10-6mol·m-2·s-1·Pa-1和3.00×10-6mol·m-2·s-1·Pa-1,则此时CH4/CO2的实际分离因子为1.58,修饰后SiO2膜对CH4和CO2的渗透量分别为2.28×10-6mol·m-2·s-1·Pa-1和1.07×10-6mol·m-2·s-1·Pa-1,则相应的CH4/CO2的实际分离因子为2.13,略大于纯SiO2膜的分离因子和努森扩散的理论分离因子,这是因为随着涂膜次数的增加,附着在膜表面的SiO2和疏水基团的增多,致使膜的平均孔径变小,从而使膜表面的气体渗透略超过了努森扩散机理,分离因子变大,分离效果较好。

3 结论

(1)修饰后的膜样品表面形成了Si-O-Si交联骨架网络,Si-OH的含量减少,疏水基团的含量增加;摩尔比为0.8时,三种修饰膜的接触角已经超过了90°,膜材料由亲水变成了疏水,且疏水性增强,其中KH-570和A-151修饰的膜疏水性较好。

(2)修饰后的膜材料孔径分布较窄且均匀,平均孔径较小,抵抗水蒸气的能力明显增强;此外,修饰后的SiO2膜基本无开裂,表面完整,其中KH-570修饰的膜性能较好。

(3)在室温和膜压为30kPa的条件下,膜修饰前后CH4/CO2的实际分离因子分别为1.58和2.13,(0.8KH-570)修饰后分离因子略大于纯SiO2膜的分离因子和努森扩散的理论的分离因子,膜表面的气体渗透略超过了努森扩散机理。

[1]史乃立,武学芹,吕仁庆,等.二氧化硅膜材料制备方案的优化[J].石油大学学报,1999,2(4):85-87.

[2]IMAI H,MORIMOTO H,TOMINAGA A,etal.Ambient pressure preparation and strengthening of silica aerogel films[J].Solgel Sci &Techn,1997,(10):45-52.

[3]FOTOU G P,LINY S,PRATSINIS S E.Treatment of benzene sulfonic acid and 2,6-dimethylanine by photoelectro assisted fenton process using a novel electro-chemical cell[J].Mater Sci,1995,30:2083-2089.

[4]韦奇,李健林,宋春林,等.憎水二氧化硅膜的制备、表征及水热稳定性研究[J].无机材料学报,2004,19(1):133-139.

[5]ILERRK.The Chemistry of Silica[M].New York:Wiley,1979.102-106.

[6]KATSUYA TESHIMA,HIROYUKI SUGIMURA,YASUSHI INOUE,etal.Gas barrier performance of surface-modified silica films with grafted organosilane molecules[J].Langmuir,2003,19(20):8331-8334.

[7]DANIEL B,NATHALIE B,PIERRE S,etal.Transition-metal ligands bound onto the micelle-templated silica suface[J].Coordination Chemistry Reviews,1998,178-180(2):1085-1108.

[8]姚兰芳,解德滨,肖轶群,等.疏水型纳米SiO2增透薄膜的制备与性能研究[J].材料科学与工程学报,2004,22(4):502-504.

[9]SMAIHI M,JERMOUMI T,MARIGANN J,etal.Organic-inorganic gas separation membranes:preparation and characterization[J].Journal of Membrane Science,1996,116(2):211-220.

[10]杨靖,陈杰瑢.甲基修饰二氧化硅膜的表面自由能与表面结构[J].材料工程,2008,(10):177-182.

[11]王艳丽,韦奇,于春晓,等.乙烯基修饰的微孔二氧化硅膜孔结构与疏水性研究[J].无机材料学报,2009,22(5):949-953.

[12]DE VOS R M,MAIER W F,VERWEIJ H.Hydrophobic silica membranes for gas separation[J].Journal of Membrane Science,1999,158(1-2):277-288.

[13]郭云亮,张涑成,李立平.偶联剂的种类和特点及应用[J].橡胶工业,2003,50(11):692-696.

[14]黄文润.硅烷偶联剂及硅树脂[M].成都:四川科技出版社,2010.

[15]洪伟良,刘剑洪,田德余,等.有机-无机纳米复合材料的制备方法[J].化学研究与应用,2000,12(2):132-136.

[16]殷明志,姚熹,吴小清,等.溶胶-凝胶法制备纳米二氧化硅溶胶和多孔二氧化硅薄膜[J].硅酸盐学报,2002,30(6):767-771.