基于声发射技术的三维编织复合材料压缩破坏分析

2013-09-14李冬华泮世东冯吉才

严 实,李冬华,泮世东,冯吉才

(1哈尔滨工业大学 材料工程与科学博士后流动站,哈尔滨 150001;2哈尔滨理工大学建筑工程学院,哈尔滨 150080)

三维编织复合材料是一种新型结构材料,由于其具有良好的力学性能和结构可设计性,因此在航空、航天等领域得到了广泛的应用。从20世纪80年代开始,国内外许多学者都致力于三维编织复合材料的研究,并在编织复合材料理论和应用方面取得了许多成果[1]。

声发射是指物体受到外界作用时,内部的应变能以弹性波的形式迅速释放出来的物理现象。声发射检测是一种动态检测方法,即材料内部结构、缺陷或潜在缺陷处于运动变化过程中的检测。由于复合材料组分和结构形式的多样性以及应力状态的不同,其损伤机理和破坏模式也各不相同,对此类材料的损伤描述也多采用不同的AE参数进行多参数综合分析[2]。

目前,国内外研究者对声发射技术在材料损伤检测方面的应用做了大量工作,涉及的材料几乎涵盖了所有工程材料。Morscher[3]对二维编织SiC/SiC复合材料进行了单向拉伸、卸载、再加载试验。试验过程中采用双探头线定位全程动态AE检测,给出了不同载荷下试件损伤AE波形及其FFT变换,通过AE波形FFT描述不同的损伤模式,并探讨了损伤对材料弹性模量和声速的影响规律。Johnson[4]等利用声发射事件数和波形特征对复合材料层合板拉伸损伤进行了实验研究,利用声发射累积事件数和波形形态描述了损伤发展和不同类型的损伤。王健[5]等对炭/环氧复合材料声发射信号进行了小波分析,通过对比三点弯曲下不同损伤模式AE波形和FFT(快速傅里叶变换)波形,给出纤维断裂、基体开裂、界面分离、分层、界面摩擦损伤的AE参数特征。矫桂琼等[6,7]针对三维编织C/SiC复合材料进行了实验研究,得到了材料拉伸、压缩的主要力学性能参数,并对材料的损伤演化及破坏规律进行了声发射参数分析和损伤模式识别。万振凯和李静东[8]论述了声发射技术在三维编织复合材料压缩过程中的应用及实验方法,给出了声发射在三维编织复合材料压缩过程中的特征。任会兰等[9]对陶瓷材料在两种压缩加载下破坏过程中的声发射特性进行了实验研究。此外,文献[10,11]中对三维编织薄板试件的压缩破坏特性进行了实验研究。

为较为系统地分析编织参数对三维四向编织复合材料压缩力学性能及其损伤演化过程的影响规律,本工作针对不同编织角度的三维四向编织复合材料的薄板试件进行了压缩破坏实验,并利用声发射信号检测其损伤破坏过程。通过声发射的能量、事件率、峰值频率和幅度等特征参数,采用多参数历程图分析法,并结合载荷-位移曲线,从宏观角度描述了三维编织复合材料压缩的损伤发展过程,揭示了三维编织复合材料压缩过程中的损伤发展和演化规律。通过对三维编织复合材料压缩过程中声发射信号的频谱分析,得出了不同类型损伤的频谱特性,在细观上研究了三维编织复合材料压缩损伤机理。

1 实验方法

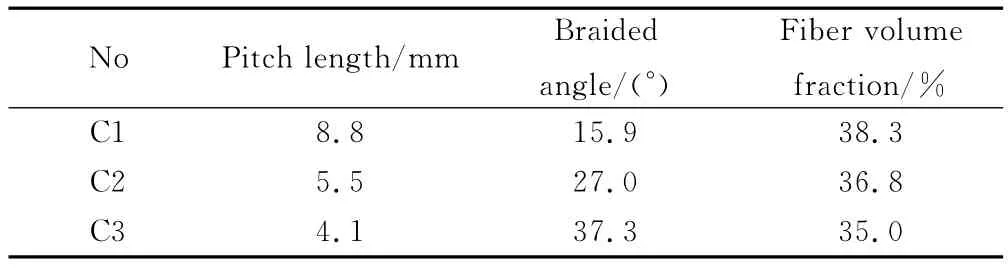

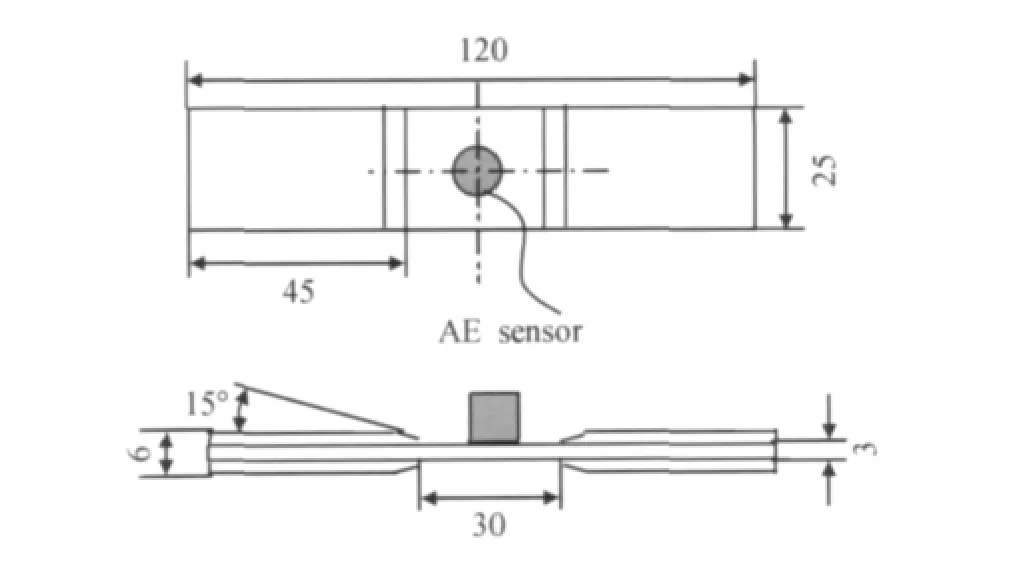

实验材料为三维四向炭/环氧编织复合材料,由天津工业大学复合材料研究所研制。基体材料为TDE-86环氧树脂,增强纤维为T300炭纤维,纤维束规格为12K,经RTM工艺固化成型。为了更好地研究三维四向编织复合材料的压缩损伤过程,选用了三种不同编织工艺参数的试件,试件的工艺参数如表1所示。试件形状、尺寸及探头安装位置如图1所示。

所有实验均通过INSTRON(5569)电子拉伸机对试件进行加载。采用位移控制加载,加载速率为1mm/min。并采用PAC公司 MISTRAS-2001全数字式声发射系统,用宽频(WD)探头采集声发射信号,探头频率范围为100~1000kHz,增益设为40dB,信号触发门槛值为45dB。

表1 三维四向炭/环氧编织复合材料试件的相关参数Table 1 The parameters of 3D4-directional carbon/epoxy braided composites

图1 压缩试件尺寸及声发射探头位置(单位:mm)Fig.1 Dimension of compressive specimen and location of AE sensors(unit:mm)

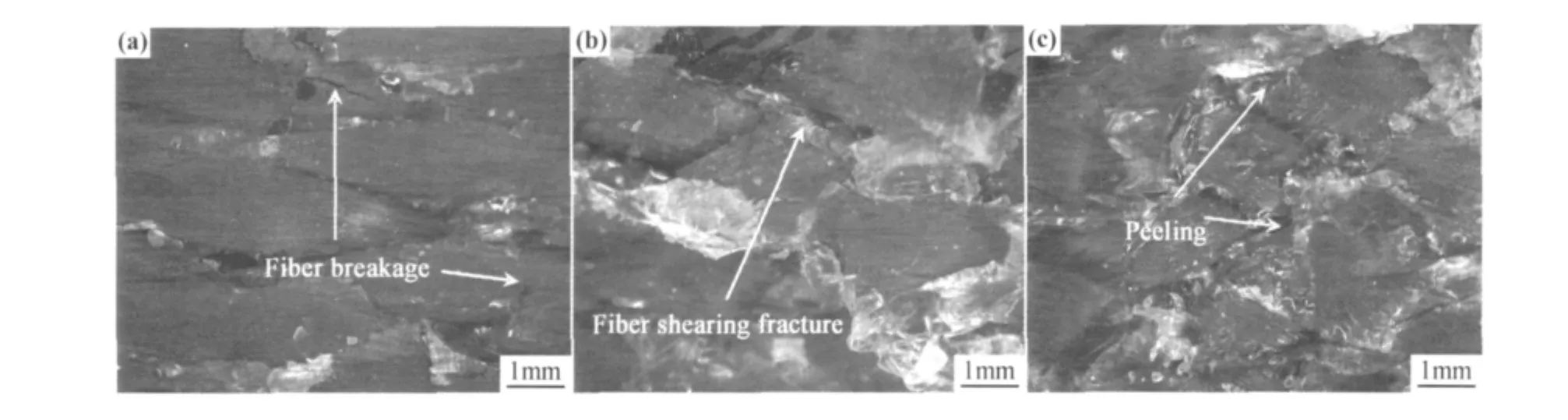

2 试件断口细观形貌

试件轴向压缩断口照片如图2所示。从图2(a)中可以看出,C1试件的破坏模式主要是纤维束的脆性断裂,断口基本平齐。纤维束脆性断裂过程可通过分析压缩断口形貌得到,即试件在一定压缩载荷作用下,纤维束层间较弱的部分出现横向裂纹,说明该试件在压缩破坏时,纤维束承担主要的载荷并处于一种较为均匀的压缩状态,基体变形相对较大,只能通过剪切力作用于纤维束,随着载荷进一步增加,横向裂纹扩展,增强纤维的脆性断裂导致了试件最终失效。在承载过程中,裂纹也会沿着编织角方向的纤维束界面开裂。

图2(b)给出了C2试件的轴向压缩断口照片。当编织角度大于某个角度时,试件的破坏模式主要是沿着编织角方向纤维束的剪切破坏,这与C1试件的破坏模式明显不同。从图中可以看出,纤维束以及纤维束边界有非常明显的剪切破坏痕迹。在压缩过程中,基体承受一定的载荷,纤维束界面处有较大的应力集中,因而基体会同时开裂。这说明在编织角度较大的情况下试件的主要承载对象不仅仅是纤维束,基体的贡献也明显增加。在一定的压缩载荷作用下,纤维束间挤压作用使得纤维束在剪切应力的作用下发生剪切破坏,这种剪切应力也促使基体开裂。随着损伤的累积和纤维束与基体界面的逐步破坏,纤维束与基体的黏接面被破坏,基体无法再支撑纤维束,此时纤维束会沿着编织角方向剪切破坏。

图2(c)给出了C3试件的轴向压缩断口照片。图2(c)表明,随着编织角度的进一步增加,试件基体以及纤维束与基体界面的破坏也更加明显,压缩试件随基体与纤维束的剥离而呈现网格状突起。在编织角度较大的情况下,基体承力较大,纤维束交界处会产生较大的应力集中,导致基体开裂。当载荷达到一定水平后,纤维束边界与基体的粘接被破坏,界面发生脱胶分离。随着载荷进一步增加,纤维束表面的基体完全被压碎、剥离,此时纤维束承受大部分压缩载荷,横向的膨胀使材料逐渐变得松散屈曲,从而导致试件承载能力不断下降,但纤维束结构基本上还保持完整。

图2 材料轴向压缩的断口照片 (a)C1;(b)C2;(c)C3Fig.2 Microscopic fracture surface of specimens under longitudinal compression (a)C1;(b)C2;(c)C3

3 声发射信号特征

3.1 声发射信号参数分析

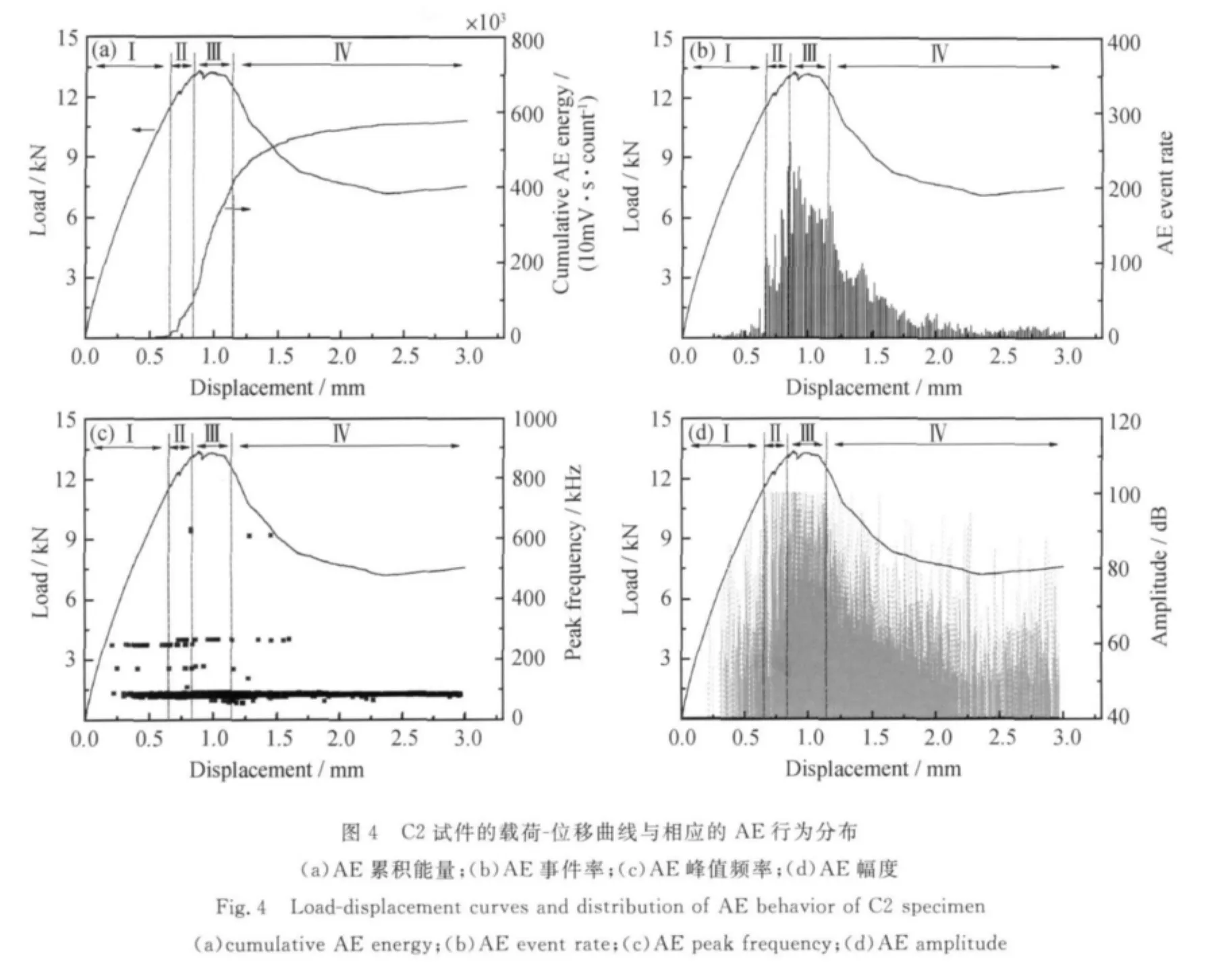

三维四向编织复合材料压缩试件的典型载荷-位移曲线及相应的AE信号参数变化如图3~5所示。这里分析的声发射信号参数包括能量(信号检波包络线下的面积)、事件率(产生声发射的一次材料局部变化称为一个声发射试件,可分为总计数和计数率)、峰值频率(信号波形经过快速傅里叶变换后频谱曲线的峰值)和幅度(信号波形的最大振幅值,通常用dB表示)。根据累积声发射能量和事件率的变化,参照峰值频率和幅度的改变,结合压缩试件的载荷-位移曲线以及不同工艺参数压缩试件的不同破坏机理,把三维四向编织复合材料的压缩损伤过程基本分为以下四个阶段。

图3 C1试件的载荷-位移曲线与相应的AE行为分布 (a)AE累积能量;(b)AE事件率;(c)AE峰值频率;(d)AE幅度Fig.3 Load-displacement curves and distribution of AE behavior of C1specimen(a)cumulative AE energy;(b)AE event rate;(c)AE peak frequency;(d)AE amplitude

第一阶段(初始损伤阶段):此阶段可细分为两个区域,完全弹性区和初始损伤区。在完全弹性阶段,没有检测到声发射信号,这就表明试件整体处于完全弹性,没有损伤产生。在初始损伤阶段,AE累积能量和事件率变化不大,AE事件的峰值频率和幅度集中在低频低幅度区域,这表明试件在加载初期有少量损伤产生,每个损伤的能量较低,主要是基体裂纹(峰值频率低(<100kHz)且幅度较小(低于60dB))以及弱连接界面脱胶(峰值频率较低(一般在250kHz左右)且幅度较小(低于60dB))。

从图3~5可看出,初始损伤阶段的长短和压缩试件的编织参数有着一定的关系。对于不同编织角的试件,如C1,C2和C3,随着编织角的增加,初始损伤阶段逐渐缩短。主要原因是在相同的载荷情况下,编织角较大的试件,其基体承受更多的载荷,这样导致大量的基体裂纹和弱连接界面的脱胶,以及纤维/基体界面不光滑引起的界面摩擦(峰值频率较低(<200kHz)且幅度较小(低于60dB))。

第二阶段(损伤演化阶段):此阶段AE累积能量和事件率随着载荷的增加逐渐上升,这表明试件产生大量稳态发展的损伤,其发展速度基本不变。AE累积能量和事件率的小幅波动说明了损伤发展的渐进性;AE峰值频率和幅度参数变化基本稳定,可以判定损伤类型基本相同,这阶段的损伤主要是以基体开裂为主。

由于三维编织复合材料压缩试件的有效标记段较拉伸试件的短很多,且其损伤部位比较集中,因此压缩试件的损伤演化阶段相对较短,受试件编织工艺参数的影响不大。然而,AE参数的变化受试件编织工艺参数影响较大。随着编织角的增加,AE累积能量和事件率基本呈级数增长(如C1和C2试件),这与拉伸试件的变化趋势基本类似。对于不同纤维体积含量的压缩试件,纤维体积含量高的试件的AE参数变化,如AE累积能量和事件率,基本与纤维体积含量低的试件在同一量级,但前者略低于后者(如C2试件)。这些变化趋势说明,在压缩过程中,纤维束承受主要的载荷,编织角变小,纤维体积含量较低,试件易于出现基体开裂以及界面脱胶等损伤模式。

第三阶段(损伤破坏阶段):对于编织角不同的压缩试件,由于其破坏模式不同,因此这个阶段的AE累积能量和事件率的变化也有所不同。

编织角较小的压缩试件整体破坏(C1试件)时,AE累积能量急剧升高,说明损伤是大能量的损伤。此时的AE幅度主要分布在高幅度区域,与高能量分布相对应。这个阶段只出现一次AE能量的突变,压缩试件的载荷-位移曲线也表明试件的最终破坏形式是突发性脆性断裂。试件的断口比较平齐,这说明纤维束不是逐步被压断,而是几乎同时被压断的。其主要原因在于:对于压缩试件,裂纹沿纤维束方向扩展的驱动力较小,压缩载荷主要由纤维束承受。纤维束压断与裂纹沿纤维束扩展的两种破坏模式相比,试件以纤维束压断为主要的破坏模式,最终导致试件失效,此时的声发射信号特征是低频率(<100kHz),高幅值(大于80dB))。

编织角较大的压缩试件(C2和C3试件),AE累积能量的增加幅度也随着编织角变化。对于C2试件,损伤破坏阶段AE累积能量的增加幅度要高于损伤演化阶段,出现大量高频率(600kHz左右)中幅度的信号(65~85dB),试件的破坏模式主要是纤维束沿编织角方向的剪切破坏。随着编织角进一步增加(C3试件),第三阶段的AE累积能量的变化趋势低于第二阶段,出现了中高频率(350~450kHz)中幅度的信号(65~80dB),试件的主要破坏模式是纤维束/基体界面的剥离。

第四阶段(试件失效阶段):只有在编织角较大的试件(C2和C3试件)中才存在这个阶段。此时,试件已经失效,但还具有一定的承载能力。这是因为在压缩载荷作用下,试件失效处的纤维束还有相互作用。对于C2试件而言,该阶段的破坏模式主要为纤维束间的摩擦滑移;对于C3试件,该阶段的破坏模式主要是没有基体支撑的纤维束的松散屈曲。

总的来说,试件破坏模式可主要分为两类,即低频的脆性信号特征和中高频的塑性信号特征,且在材料的损伤演化过程中,两类信号特征相互掺杂在一起(有的信号还同时具有脆性和塑性的特征),不易区分。

3.2 声发射信号频谱分析

声发射的能量、事件数和幅值与损伤的大小,扩展的快慢有直接的关系,用于表征试件宏观损伤演化十分有用。然而这些信号受到传播衰减和反射波的叠加等影响,很难与损伤的形式建立直接的联系。声发射频率特性是通过对一个声发射波形进行频率分布的分析得到的,即频谱。声发射的频谱特性一般受其他因素的干扰较小,不同细观损伤源所发出声波的能量、事件数、振幅可能相同,但频率一般不同。因此,声发射的频谱特性的分析可能成为判断损伤类型的有效方法[12]。

声发射信号的波形几乎无损失地含有声发射源的全部信息,波形信号的分析更适合细观损伤机理的描述。这里采用宽频探头对三维编织试样压缩实验进行全程动态监测,获取全部的声发射波形信号,信号经过快速Fourier变换(FFT)处理,提取其实部参数进行分析。三维四向编织复合材料压缩测试中,试件破坏阶段的典型声发射信号的FFT实部参数波形如图6~8所示。

从图6中可以看出,C1试件破坏时原始波形幅值很大,是大幅值高能量的信号特征,其峰值频率在100kHz左右,这是材料的脆性断裂特征引起的。声发射信号的能量与材料损伤试件产生的缺陷尺寸有关。当裂纹(基体裂纹为主)由稳定扩展进入失稳扩展(大量的基体断裂和纤维束断裂),释放的应变能足够大时,可以听到材料断裂爆音(高能量低频率信号)[7]。

对于C2和C3试件而言,虽然也有高能量低频率的脆性断裂信号出现,但与C1试件相比,其脆断的特征不明显。图7中是在这两种试件都出现的波形信号特征,波形持续时间较短,且幅值不大,但其峰值频率高(600kHz左右),为塑性信号特征,因此C2和C3试件有明显的非线性趋势。此外,C3试件还有C2试件不具有的特征波形(图8所示),此波形在初始损伤阶段和损伤破坏阶段都有出现,说明和C3试件特有的破坏模式(纤维束/基体界面的剥离)有关,从波形图和频谱图中可以看出,这种破坏模式也具有塑性信号的高频率低幅值的特征。

4 结论

(1)声发射技术对三维编织复合材料损伤表征和安全性、完整性评价非常有效。

(2)三维编织复合材料的压缩损伤过程可根据其声发射参数历程图和载荷-位移曲线分为四个不同的损伤阶段,即初始损伤阶段、损伤演化阶段、损伤破坏阶段和试件失效阶段。编织角不同的压缩试件其损伤阶段划分亦不同。

(3)三维编织复合材料试件的频谱分析。揭示了材料损伤基本上是不同类型损伤的组合,很少有单一损伤独立发生。

(4)分析了主要破坏模式相应的AE参数,可用于实验过程中破坏模式的识别及材料损伤演化过程的研究。

[1]吴德隆,沈怀荣.纺织结构复合材料的力学性能[M].长沙:国防科技大学出版社,1998.

[2]张凤林,韩维,胡国才,等.声发射技术在航空领域的应用研究[J].无损检测,2004,22(4):157-161.

[3]MORSCHER G N.Modal acoustic emission of damage accumulation in a woven SiC/SiC composite[J].Composites Science and Technology,1999,59(5):687-697.

[4]JOHNSON M,GUDMUNDSON P.Experimental and theoretical characterization of acoustic emission transients in composite laminates[J].Composites Science and Technology,2001,61(10):1367-1378.

[5]王健,金周庚,刘哲军.C/E复合材料声发射信号小波分析及人工神经网络模式识别[J].宇航材料工艺,2001,(1):49-57.

[6]王波,矫桂琼.三维编织C/SiC复合材料的拉压实验研究[J].复合材料学报,2004,21(3):110-114.

[7]常岩军,矫桂琼,张克实,等.3DC/SiC复合材料拉伸性能的声发射研究[J].复合材料学报,2010,27(6):82-87.

[8]万振凯,李静东.三维编织复合材料压缩损伤声发射特征分析[J].纺织学报,2006,27(2):20-24.

[9]任会兰,方敏杰,贺建华.压缩载荷下陶瓷材料声发射特性的实验研究[J].材料工程,2012,(2):30-34.

[10]陈利,梁子青,马振杰,等.三维五向编织复合材料纵向性能的实验研究 [J].材料工程,2005,(8):3-6.

[11]严实,吴林志,孙雨果.三维四向编织复合材料压缩力学性能实验研究[J].材料工程,2007,(3):59-62.

[12]LEE M R,LEE J H,KWON Y K.A study of the microscopic deformation behavior of Nb3Sn composite superconducting tape using the acoustic emission technique[J].Composites Science and Technology,2004,64(10):1513-1521.