镍基高温合金Inconel 718 的超高效电火花电弧复合加工

2013-09-10刘永红唐泽民王广绪纪仁杰张彦振

王 飞,刘永红,申 泱,唐泽民,王广绪,纪仁杰,张彦振

(中国石油大学(华东)机电工程学院,山东东营 257061)

镍基高温合金广泛应用于航空发动机、燃气轮机和核反应堆等工业领域,这主要得益于在高温下能保持其优良的机械特性、化学特性、抗腐蚀性、低热传导性、高熔点及抗热冲击性等[1]。然而,这些优良的特性不利于镍基高温合金的加工。在传统机械加工时,刀具和工件磨损产生的大量热量,会因镍基高温合金的低热传导性而不能散失,从而造成刀具的损伤。另外,在温度低于650 ℃时,镍基高温合金的硬度随着温度的升高而升高,进一步增加了加工难度。为了延长刀具寿命,专家学者研究出了低温冷却法[2]、高压冲液法[3]、最小量润滑法[4]等措施,然而,这些措施都提高了加工成本。

电火花加工技术是一种非接触加工法,依靠电极与工件之间的放电产生热量,从而去除工件材料,可避免刀具与工件之间的摩擦。电火花铣削技术是一种新型的电火花加工技术,它使用简单的标准电极,像传统机械铣削一样加工工件,从而省略了制造复杂电极的时间。由于普通电火花铣削的材料去除率低下[5-6],故本文提出了一种超高效电火花电弧复合铣削镍基高温合金Inconel 718 的加工方法,构建了一种新型大功率电源,主要由高压脉冲电源和低压大功率直流电源组成。在冲液和电极旋转的作用下,得到了非连续电弧,材料去除率可达13 421 mm3/min,相对电极损耗率可达1.71 %。对比研究了复合加工和电火花加工,分析了旋转速度对材料去除率和相对电极损耗率的影响,并利用金相显微镜和扫描电镜对加工表面特性进行了研究。

1 加工机理

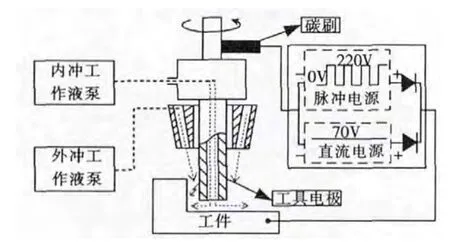

电火花电弧复合加工示意图见图1。电源由脉冲电源和直流电源组成,两者通过二极管相互隔离,从而避免了相互影响。冲液系统由内冲液和外冲液组成。复合加工放电电流和电压波形见图2。正常放电时,间隙电压下降,稳定在30 V 左右。在加工过程中,电极在系统控制下向工件移动,当工件和电极距离足够近时,高压脉冲电源会击穿工作液,等离子通道迅速形成,来自直流电源的电流会同时流过等离子通道,从而形成电弧,由电弧引起的高温高压熔化了工件材料。受到工作液和电极旋转的作用,电弧最终破裂,压力和温度的突然变化导致熔化的工件材料的抛出,从而实现了工件材料的去除。

图1 电火花电弧复合加工示意图

图2 复合加工放电电流和间隙电压波形

2 实验设置

电火花电弧复合加工实验用机床见图3。控制系统基于开放式控制系统开发,主要包括运动控制卡(Turbo PMAC,Delta Tau Data System)、PLC、交流伺服控制系统和工控机,主轴的调速范围为0~3000 r/min。高压脉冲电源的峰值电压为220 V,直流电源电压为70 V,峰值电流为700 A。冲液系统包括内冲工作液泵和外冲工作液泵。工具电极采用管状石墨电极,外径12 mm,内径4 mm。采用水基工作液,由10 %乳化油和90 %去离子水组成。

图3 电火花电弧复合加工机床

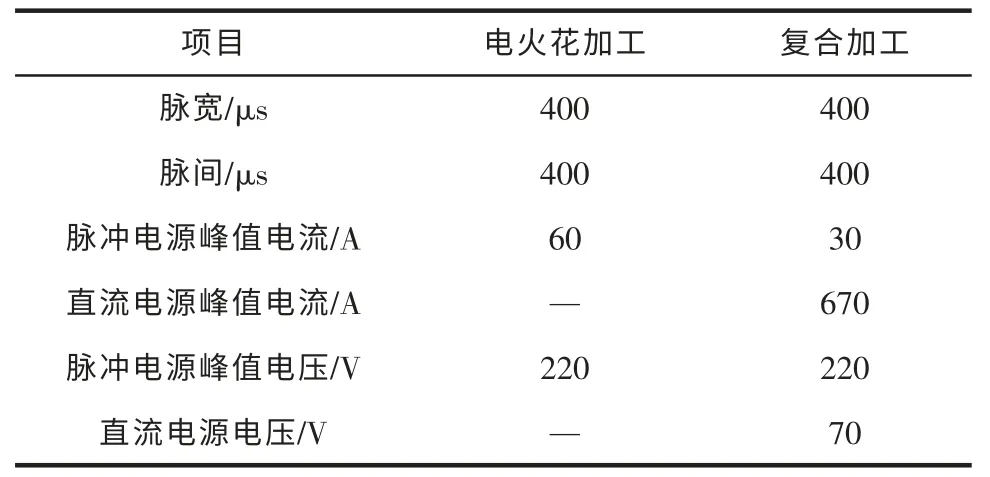

电火花加工和复合加工的对比实验条件见表1。实验中,精密电子天平用来测量加工前后电极和工件的质量,金相显微镜用来观察加工样件的金相,扫描电镜用来研究加工样件的表面形貌。

表1 电火花加工和复合加工的对比实验参数

3 结果分析与讨论

3.1 电火花加工和复合加工对比实验

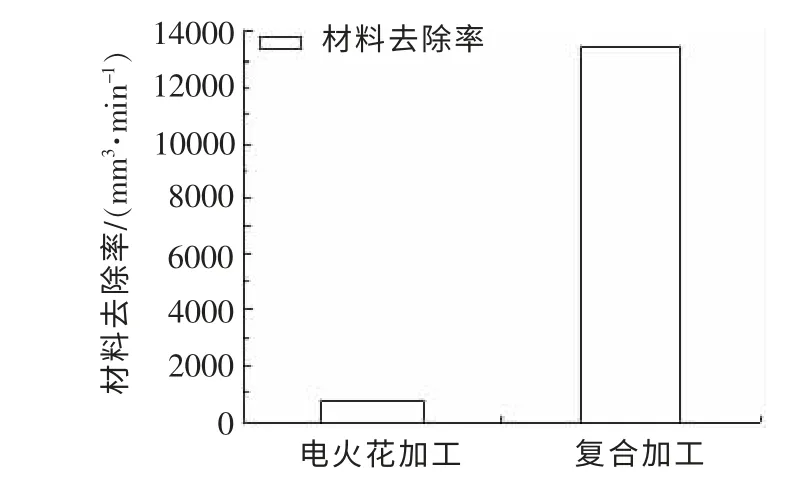

电火花加工和复合加工对材料去除率的影响见图4。电火花加工的材料去除率为740 mm3/min,而复合加工的材料去除率可达13 421 mm3/min,是普通电火花加工效率的18 倍。造成这种现象的原因是:相比于普通电火花加工,复合加工的电流更大,从而形成了更大能量的单次放电;单次放电所去除的材料远大于普通电火花加工,从而导致了较高的材料去除率。

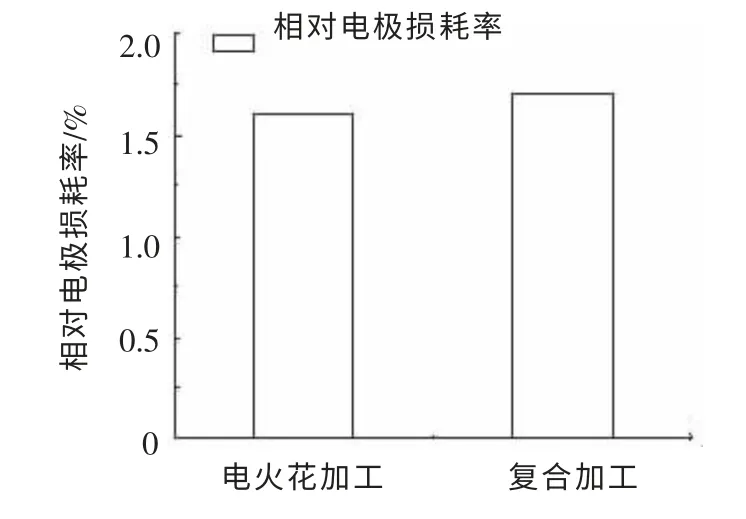

电火花加工和复合加工对相对电极损耗率的影响见图5。普通电火花加工的相对电极损耗率为1.63 %,而复合加工的相对电极损耗率为1.71 %,两者较接近。这是因为相对于普通电火花加工,复合加工的单次脉冲所提供的能量可同时去除更多的工件材料和电极材料,从而造成了相对电极损耗率与普通电火花加工相近。

图4 不同加工方法对材料去除率的影响

图5 不同加工方法对相对电极损耗率的影响

3.2 电极转速对加工特性的影响

电极旋转速度对材料去除率的影响见图6。当峰值电流为700 A 且保持不变时,随着电极转速的增加,材料去除率降低;当转速高于1200 r/min 时,材料去除率在13 000 mm3/min 处上下波动,变化不明显。造成该现象的原因是:随着电极转速的增加,电极旋转对电弧的抑制作用增加,从而抑制了电弧的自由扩展,减小了电弧宽度,从而降低了单次放电的材料去除量,进而降低了材料去除率;当电极转速大于1200 r/min 后,电极旋转对电弧的抑制作用不再变化,从而造成了材料去除率变化不大。

图6 不同电极旋转速度对材料去除率的影响

电极转速对相对电极损耗率的影响见图7。随着电极转速的增加,相对电极损耗率变化不大,在1.75 %处上下波动。原因是随着电极转速的增加,电极旋转对电弧的抑制作用增加,减小了电弧宽度,从而减小了单次电弧放电对工件和电极材料的去除量,使相对电极损耗率变化不大。

图7 不同电极旋转速度对相对电极损耗率的影响

3.3 表面质量研究

图8 是峰值电流为700 A 时,加工样件截面的金相图。可知重熔层的厚度小于47 μm,热影响区不明显。主要原因是熔化的工件材料迅速被工作液冲走,因此重熔层厚度较小;且由于Inconel 718 的热传导系数小,在放电过程中产生的大量热量,来不及扩散就被大量的工作液带走,因此热影响区不明显。

图8 加工样件金相图

图9 是峰值电流为700 A 时,加工表面扫描电镜图。可看到,在等离子通道破裂后,由于冲击波造成的熔化工件材料震荡的痕迹。从图9b 所示的局部放大图可看出,熔化工件材料在被抛出之后,由于受到工作液的冷却,从而覆盖了前次放电坑。

图9 加工表面扫描电镜图

3.4 加工样件

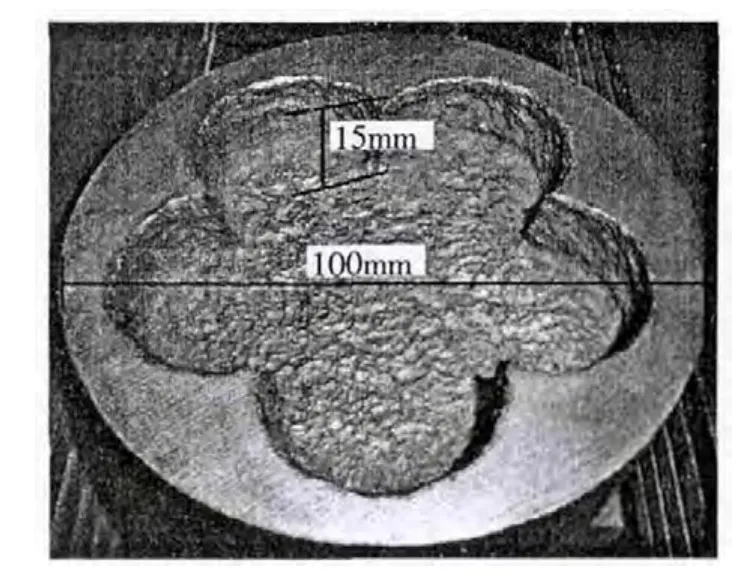

首先在Solidworks 环境下建模,然后导入Mastercam 中生成NC 代码,最后导入机床控制系统进行加工。加工时,采用逐层加工法,峰值电流采用700 A,加工样件照片见图10,加工共耗时22 min。

图10 加工样件照片

4 结论

本文提出了一种超高效电火花电弧复合铣削镍基高温合金Inconel 718 的加工方法,构建了一种新型大功率电源,主要由高压脉冲电源和低压大功率直流电源组成。在冲液和电极旋转的作用下,得到了非连续电弧,材料去除率可达13 421 mm3/min,相对电极损耗率可达1.71 %。复合加工的材料去除率是普通电火花加工的18 倍,而两者的相对电极损耗率相近。电极旋转对电弧的扩展有抑制作用,随着转速的增加,材料去除率先降低,当转速高于1200 r/min 时,材料去除率保持不变,而相对电极损耗率不随转速的变化而变化。在峰值电流为700 A时,得益于有效的冲液,工件的重熔层厚度小于47 μm,且热影响区不明显。

[1]Khidhir B A,Mohamed B.Analyzing the effect of cutting parameters on surface roughness and tool wear when machining nickel based hastelloy-276 [J].IOP Conference Series∶Materials Science and Engineering,2011,17(1):1-10.

[2]Pusavec F,Hamdi H,Kopac J,et al.Surface integrity in cryogenic machining of nickel based alloy-Inconel 718[J].Journal of Materials Processing Technology,2001,211(4):773-783.

[3]Sharman A R C,Hughes J I,Ridgway K.Surface integrity and tool life when turning Inconel 718 using ultra-high pressure and flood coolant systems [J].Proceedings of the Institution of Mechanical Engineers,Part B∶Journal of Engineering Manufacture 2008,222(6):653-664.

[4]Zhang S,Li J F,Wang Y W.Tool life and cutting forces in end milling Inconel 718 under dry and minimum[J].Journal of Cleaner Production,2012,32:81-87.

[5]Ji R J,Liu Y H,Zhang Y Z,et al.High-speed end electric discharge milling of silicon carbide ceramics [J].Materials and Manufacturing Processes,2011,26(8):1050-1058.

[6]Ji R J,Liu Y H,Zhang Y Z,et al.Machining performance optimization in end ED milling and mechanical grinding compound process [J].Materials and Manufacturing Processes,2012,27(2):221-228.