国际特种加工研究趋势——第17 届国际电加工会议综述

2013-09-10赵万生康小明郭常宁奚学程张亚欧

赵万生,顾 琳,康小明,齐 欢,郭常宁,奚学程,张亚欧

(上海交通大学机械与动力工程学院机械系统与振动国家重点实验室,上海 200240)

第17 届国际电加工会议于2013 年4 月9 日~12 日在比利时鲁汶举行,由鲁汶大学承办。作为特种加工学术界最高级别的国际会议,也是总部设在欧洲的国际生产工程研究院(CIRP)的系列国际会议,吸引了来自世界各大学及顶级厂商的160 余名代表参加,他们分别来自17 个国家和地区。本次会议录用论文108 篇,论文集在Elsevier 公司的网站公开发表[1]。电加工行业前辈、来自瑞士的Schumacher 做了题为“市场牵引与科学推动作用下的电火花加工技术发展的历史进程(Historical phases of EDM development driven by the dualinfluence of "Market Pull" and "Science Push")”的主题报告[2],回顾了电火花加工技术的发展历史,并展示了许多珍贵的史料,给与会代表带来很好的启迪;美国内布拉斯加-林肯大学的K.P.Rajurkar 教授做了“电化学加工与电火花加工综述(Review of Electrochemical and Electrodischarge Machining)”的主题报告[3],重点介绍了电化学加工和电火花加工技术的发展现状和最新进展;鲁汶大学的Duflou 教授做了题为“离散制造领域如何减少环境影响及对特种加工的启示(Environmental Impact Reduction in Discrete Manufacturing∶Examples for Non-Conventional Processes)”的主题报告[4],重点阐述了对不同加工方法如何从能耗、对环境影响等方面对其进行分级评价;英国拉夫堡大学的Harris 教授做了题为“一种复合生产工艺——超声增材制造(Ultrasonic addi tive manufacturing-A hybrid production process for novel functional products)”的主题报告[5],介绍了他们在超声增材制造方面的最新进展。本届会议主要围绕电火花成形加工、电火花线切割加工、微纳加工、电化学加工、激光及电子束加工、增材制造、超声加工、建模与仿真等11 个专题展开了分组论文交流。本文对论文集中收录的论文进行了综述,希望对国内从事特种加工研究的同行有所裨益。

1 电火花加工

1.1 电火花加工机理研究

在机理研究方面,名古屋工业大学的Hayakawa等[6]通过高速摄影观察单脉冲放电间隙中电蚀产物的运动轨迹及通道中气体的膨胀与收缩,发现电极材料的去除发生在放电过程中及刚刚结束时,即在材料去除时,气泡正处于膨胀过程中(图1)。

图1 电蚀产物的运动轨迹

电火花加工放电间隙中的电蚀产物能否有效排出对加工的稳定性和效率有重要影响。为了提高放电间隙电蚀产物的排出效果,瑞士西部应用科技大学的P.Pontelandolfo 等[7]采用CFD 方法研究了采用窄槽、浅型腔和复杂型腔等三种结构形式加工时,抬刀参数中的高度、速度、加速度等对工作液流动和蚀除产物排出的影响。研究发现,对窄槽加工,抬刀高度对效率的提高至关重要;而对浅型腔加工,抬刀速度对电蚀产物的排出效果影响最大;此外,随着工作液动力粘度的增加,抬刀的效果变得不明显。

在机理分析和仿真方面,国内外的研究主要分为两类:基于高斯热源的焦耳热蚀除模型和基于分子动力学仿真的方法。

J.Fonseca 等[8]基于单次放电的电-热模型和实验研究了伺服电压对加工效率及电极损耗率的影响。通过分析及结合AGIE 公司的内部数据,发现提高伺服参考电压可以对加工效率的提高起到倍增的效果,而电极损耗率却随之下降。他们认为这是提高伺服电压造成了多点放电造成的。

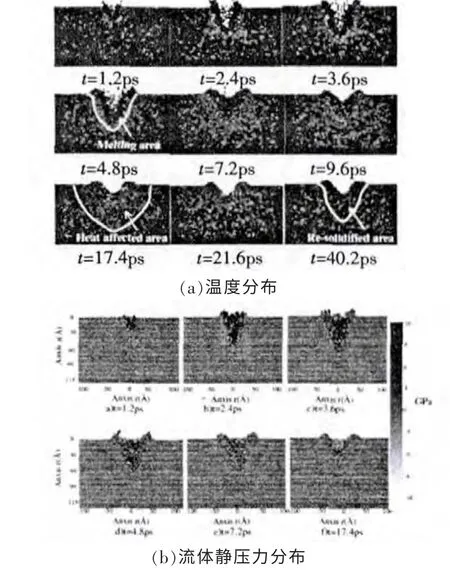

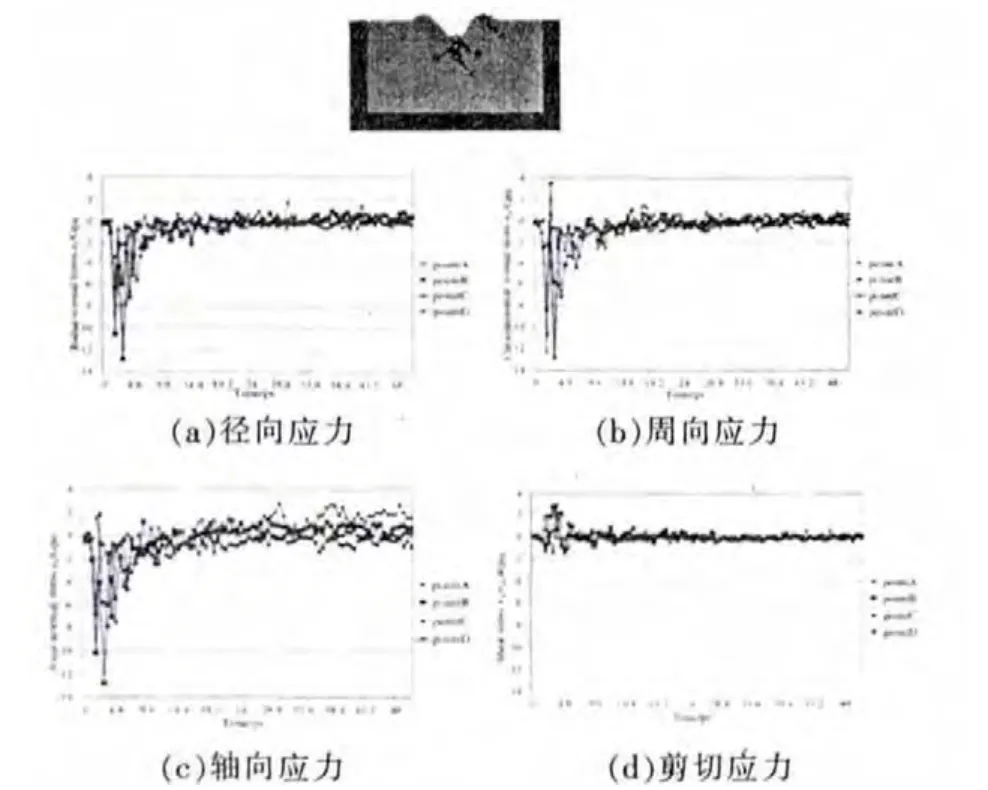

哈尔滨理工大学的王彤等[9]基于高斯分布热源的假设,仿真得到干式线切割单点放电时的温度场分布,进而使用高斯分布的等离子体压力分布分析得到了蚀坑的尺寸。哈尔滨工业大学的杨晓冬[10]采用分子动力学方法仿真了电火花加工过程中工件表面残余应力的产生及分布。仿真结果表明,熔池内的压力梯度变化很大,内部的压力大于其表面压力,应力峰值出现在熔化材料和固体材料过渡区域,且剪切应力超过材料的剪切强度,导致材料产生塑性流动,以上原因使得原子或原子簇加速离开电极或工件表面。工件内部的温度及流体静压力分布见图2,放电蚀坑上不同位置的应力分布见图3。此外,仿真结果也解释了在工件表面产生裂纹的原因是残余应力在电极或工件内部和表面分别表现出的拉应力和压应力。

图2 工件内温度分布及流体静压力分布

图3 电蚀坑上不同位置的应力分布

1.2 放电加工新方法

针对电火花成形加工中的电极损耗问题,韩国首尔国立大学的K.Y.Song和日本筑波技术大学的H.Gotoh 等分别提出了带状电极电火花加工方法Strip EDM[11]和电火花线电极铣削(wire electrical discharge milling,WED-milling)[12]方法(图4、图5)。这两种方法均借鉴了电火花线切割加工方法,分别采用在导轮上移动的带状金属或电极丝作为工具电极,加工时工具电极沿导轮以一定速度运动,被损耗的工具电极被连续送入的带状或线状电极取代,从而避免了电极损耗对工件加工精度的影响。

图4 Strip EDM 的原理

图5 WED-milling 实验装置

南京航空航天大学的刘志东等提出了电火花诱导烧蚀放电车削加工方法[13]。该方法使用了一种含有多个内孔的多功能电极,该电极能将工作液(文中使用水)和氧气沿不同的内孔输送到加工区域,在火花放电的诱导下,氧气与工件表面的材料充分混合并燃烧,使得更多的工件材料被蚀除。

上海交通大学赵万生等[14]等提出的高速电弧放电加工(BEAM)是一种有别于传统的电火花加工及其他电弧加工的新型高效率、低成本的材料蚀除方法。该方法基于流体动力断弧机制,通过多孔工具电极内部冲液所形成的高速流场来控制并切断电弧,在断弧过程中引发等离子体爆炸形成冲击波去除熔融的金属材料,最终实现高材料去除率的电弧放电加工。该加工方法在复杂型腔及难切削材料的高速加工方面具有良好的应用前景。

1.3 电火花加工新工艺

硬质合金工具电火花加工后的表面存在微裂纹、微凹坑、再铸层等缺陷,降低了工具的表面完整性,并可能缩短工具的使用寿命。为此,日本新潟大学的T.Tamura 等提出了一种在电火花成形加工机床上进行表面改性以去除这些表面缺陷的方法(surface integrity machining for EDM,SIME)[15]。该方法的要点是首先对工件进行电火花加工,然后以去离子水为工作液,使工件和电极之间保持较大间隙,同时外加直流电压而发生电解反应,使工件中的钴元素和OH-形成氢氧化物而失去粘合能力,造成再铸层脱落,从而提高表面完整性。

在超精平面加工方面,瑞士机床与制造协会的U.Maradia 等[16]提出了一种新的电极随机摇动方法,用来加工出超精平面(Ra<0.1 μm)。这种使电极以随机轨迹摇动的方法比起传统的固定轨迹摇动,能降低杂散电容,使放电能量更低,从而获得亚微米级的工件表面。

东京大学的国枝正典等研究了薄片电极电火花切割单晶SiC 的工艺性能[17],得到电极负极性加工时,电极损耗率小、材料去除率高等结论;同时,电极越薄,切割速度越快。

比利时鲁汶大学的B.Lauwers 研究了脉冲电流烧结而成的NbxZr1-xB2-SiC(X 取值为0~1,间隔0.25)复合材料(其中SiC 体积分数为20 %)的电火花加工性能和材料去除机理[18]。加工过程中,热冲击和材料剥落是两种主要的去除机理。当x=0.5和x=0.75 时,表面会出现一层Nb2O5和ZrO2混合氧化层。该氧化层的热膨胀系数非常低甚至为负,这将导致非常高的残余热应力,促成材料剥落占据主要位置,材料去除率高,表面无微裂纹,表面粗糙度差;而x=0、0.25、1.0 时,热冲击占据主导,材料去除率低,表面出现微裂纹,表面粗糙度较好。

针对航空航天发动机闭式整体叶盘电火花加工中存在的电极进给路径规划问题,上海交通大学刘晓等提出了基于动态规划方法的切向追随规划法[19]。该方法将电极进给路径规划问题分解为一系列离散阶段的电极位置姿态优化问题,通过预优化与再优化,获取电极最优位置姿态。实验结果显示,该方法可有效提高加工效率,降低电极消耗。

在电火花加工装备方面,北京市电加工研究所杨大勇等开发了五轴联动电火花加工机床[20],该机床加工模具钢的最大材料去除率为1125 mm3/min,最佳表面粗糙度为Ra0.045 μm;加工钛合金的最大材料去除率为829 mm3/min,最佳表面粗糙度伟Ra0.166 μm,并用该机床加工出了航空航天发动机闭式泵叶轮和双级叶盘。

2 电火花线切割加工

2.1 电火花线切割加工基础研究

线切割放电电流与电极丝和工件之间的阻抗相关,而阻抗又取决于电极丝直径、工件厚度等因素。东京大学的Hada和国枝正典[21]分析了电极丝内部及外围的电流密度和磁通量密度分布,通过电磁场有限元分析得到了电极丝与工件之间的阻抗,实验结果和模拟的结果相吻合。该电磁场分析的结果可用来得到随着不同加工条件而变化的放电电流波形,从而为优化加工条件提供依据。

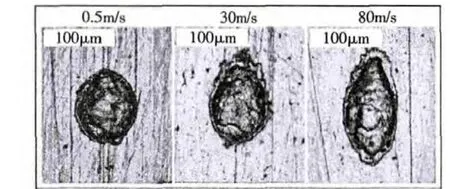

瑞士联邦理工学院的E.Weingärtner 等[22]研究了电火花线切割加工中电极丝与工件相对移动速度对加工的影响。单次放电实验的研究结果表明,电极丝与工件间的相对速度不仅影响放电蚀坑的形状和每次蚀除量,也影响熔池的平均温度。相对速度越大,放电能量越充分地用于融化材料,而用于加热熔池的能量相对减少,故材料去除的速度越快,熔池的平均温度就越低(图6)。因此,在电火花线切割加工中,常采用高的相对速度修整工件。

图6 不同相对速度对应的蚀坑

为分析陶瓷材料Si3N4x 在往复走丝电火花线切割加工过程中的热场和残余热应力对加工效果的影响,哈尔滨工业大学的郭永丰等[23]建立了一个双层(导电层和绝缘层)结构模型,用来仿真分析峰值电流、脉宽及走丝速度等对放电蚀坑形成的影响。其分析结果表明,导电层对绝缘层的径向热分布影响大于对其深度方向热分布的影响。放电的间隙、电压和电流的增大都使材料去除率提升,但走丝速度的提高会降低材料去除率。当电流小于20 A 时,材料主要通过受热去除;而当电流大于32 A 时,材料去除方式也会包括剥落的方式。

加工过程中工件厚度的辨识一直是电火花线切割加工的一项关键技术,辨识的准确性对加工过程的稳定性、效率和质量有重要影响。台湾大学廖运炫等[24]提出一种新的电火花线切割加工工件厚度在线辨识算法,可用于提高等能量加工时的加工速度和稳定性。利用工件高度、进给速率及放电频率间的数学关系,可得出工件高度的数学函数形式的厚度辨识系数。利用已知工件的厚度辨识参数来估计工件的高度,并乘以高度修正因子,即可得到工件实际高度。利用该在线厚度辨识算法,工件高度的估计误差小于1 mm,响应时间小于1 s,并能提高加工速度,降低断丝率,获得良好的加工稳定性。

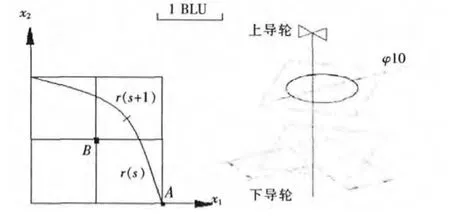

传统线切割加工采用的曲线插补算法都是基于割线逼近式的方式,在加工上下异形面时,往往需要用众多小线段逼近出要加工的形面。上海交通大学赵万生等[25]提出了一种线切割加工直纹面时的插补新方法——单位弧长增量法。这一新的插补算法以累计弧长作为参数,每次插补沿弧线进给一个插补单位弧长(图7),X、Y、U、V 分别累计单位弧长增量所引起的各进给轴分量,当某一进给轴分量达到或超过一个插补单位(BLU)时,便在该轴产生一个插补单位的进给运动。应用该方法加工上下异形面时,只需用一条插补指令就能直接加工出上下异形的直纹面(图8)。该方法可通过累计弧长值作为终点判别条件。

图7 单位弧长增量法原理

图8 利用单位弧长增量法加工的样件

2.2 难切削材料加工

聚晶金刚石(PCD)及碳化硅(SiC)等难切削材料的加工在本次会议中得到一些学者的重点关注。南京航空航天大学高长水等[26]对PCD 微细铣削刀具的WEDM 粗加工和精加工进行了正交试验设计,并使用优化的加工参数在CTB002 PCD 四边形微铣刀上加工出半径为6.7 μm 的刃口。台湾高雄金属工业研发中心的F.C.Hsu 等[27]使用Taguchi和ANOVA 方差分析等方法对加工参数进行分析和优化。实验结果表明,开路电压的大小对于切缝宽度和材料去除率有着显著的影响。较高的电极丝张力和较低的工作液冲液压力可减小切缝宽度;同时,实验显示在最佳工况下,材料去除率和切缝宽度同样受聚晶金刚石粒度的影响。台湾华梵大学的M.T.Yan 等[28]设计了一种可交替产生正负放电电流的微细线切割脉冲电源,用于加工PCD 砂轮时,可有效防止电解。和普通线切割加工相比,微细线切割在PCD 砂轮表面产生更小的损伤层,PCD 磨削轮的磨削刃口半径可达3 μm,而普通线切割加工只能达到6 μm。

日本冈山大学的A.Kimura[29]利用跑道形截面形状(track-shaped section,宽度100 μm,高度200 μm)的电极丝,在开发出的多丝电火花切片机(multi-wire EDM slicing)上进行碳化硅锭片的切割,得到了158 μm 的切槽宽度及良好的表面质量。

3 电化学加工

3.1 电化学加工机理建模和分析

比利时布鲁塞尔自由大学的L.Hotoiu[30]通过对具有不同时间尺度的纳米级脉冲电化学微细加工(PECMM)进行研究,计算了材料去除形状,并量化加工轮廓。指出双层电容对材料去除轮廓具有一定的影响,还给出了量化加工误差的方法,最后给出了适用于电化学加工的多物理场数值模拟框架。D.Deconinck[31]建立了温度相关的多域模型,采用层流Navier-Stokes 方程来计算阴极工具移动时的电解液流场,利用多域法对SS410 钢的加工过程进行了数值模拟。仿真结果表明该方法具有广阔的前景。

3.2 电化学加工工艺

比利时鲁汶大学的W.Vanderauwera[32]对使用管状电极的电化学铣削加工过程中各加工参数对加工效果的影响进行了研究。发现在利用直流电源进行加工时,电压对加工过程影响最大;而电解质溶液的流动速度对加工过程影响不大。在利用脉冲电源进行加工时,频率对材料去除率(MRR)影响不大,而占空比的增大会提高MRR,且当占空比达到90 %时,脉冲电源的MRR 会超过直流电源。

电化学加工不锈钢过程中的絮状产物会影响加工效率。印度Rasipuram 大学的R.Thanigaivelan[33]采用在NaNO3溶液中添加少量H2SO4的方法,使产生的絮状物变为可溶性,从而提高加工效率,并减小加工过程中的过切。

德国亚琛工业大学的F.Klocke 等[34]研究了镍基合金及钛合金的电化学加工,通过分析实验中进给速度和电流密度的关系来决定材料的有效去除率。实验结果表明,进给速度与电流密度之间存在严格的线性关系,从而推断出材料的有效去除率对电解液浓度没有依赖性。对于钛合金而言,材料去除率可调整为1.78 mm3/(A·min),其加工速度比镍基合金低。

台湾大学廖运炫等[35]研究了石英材料电化学放电加工过程中添加十二烷基硫酸钠(SDS)表面活性剂后的钻孔效果。通过实验比较发现,添加十二烷基硫酸钠(SDS)表面活性剂后,电极附近电流密度增加,出现大量气泡,放电火花亮度增强、面积变大,并获得稳定的脉冲电流。通过添加SDS 表面活性剂加工出的孔质量更高、锥度更小,但孔径略大。

4 超声加工及超声辅助复合加工

因超声加工通常用于以获得较高质量表面为目的的精加工,如何控制加工精度始终是超声加工的一个关键。大连理工大学的余祖元等[36]对超声加工中磨料颗粒的运动和堆积进行研究,发现在加工间隙中磨料的振动和堆积会导致底部形状或凸或凹的盲孔;其底面形貌受振幅、刀具直径和加工深度的影响。广东工业大学的郭钟宁等[37]提出了旋转超声加工的复合频率跟踪方法,并设计了旋转超声功率匹配电路,通过实验验证了复合频率跟踪方法可有效消除温度、负载变化对传感器的影响,从而提高加工精度。

超声振动能显著改变工具和工件间的作用力,所以往往与其他加工方法复合以提高综合加工效果。山东大学的张建华等[38]研究了超声振动辅助铣削加工(UVAM)时铝合金表面的摩擦磨损特征。对加工过程的运动学分析和对工件表面形态的研究结果表明,与传统铣削表面相比,超声振动辅助铣削铝合金获得的具有鳞片状纹理表面的摩擦系数约减少20 %,表面油膜承载力约增加140 %(图9)。广东工业大学的Lian H 等[39]的研究也表明,在适当的超声波振动振幅下,超声振动辅助微铣削加工工件的表面粗糙度值比普通微铣削加工的表面粗糙度值要小。

实际教学中,教师更多依赖自己的实践性知识,教师的实践性知识是建立在个人经验和前人经验的基础上,因此教师会通过对不同表征形式的吸收、借鉴来生成自己的实践性知识,实现专业发展。教师的实践性知识的表征形式是具体多样的,教师们会彼此交流教学心得,一个教研室的老教师会传授给新教师有用的教学经验,教师在教学过程中也会通过解决实际问题来积累经验。教师们各自掌握着“一套”管用的方法,有各自信奉的实践性知识,表现出不同的表征形式。有些教师擅长通过叙事、案例来管理教导学生,有些教师习惯借用意象、隐喻等解释内容。通过表征形式的交流使得实践性知识在教师群体间传递,可以促进教师个人性知识的形成,早日实现专业发展。

图9 UVAM 加工铝合金表面SEM 照片

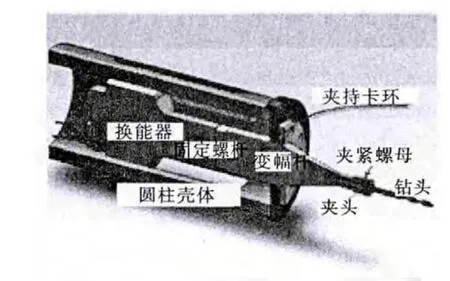

长冈技术科学大学的S.Nagasawa 等[40]研究了中心倾斜聚碳酸酯薄板叶片的超声振动切削,提出采用控制叶片励磁(时间延迟和负载比)的方法以改善加工效果。实验结果表明,该方法在相对低进给速度范围内,对减少切削阻力有积极的作用。由于超声具有增强排屑的作用,因此很多孔加工方法都采用与超声复合的方式。谢里夫理工大学的P.Mehbudi 等[41]对应用超声波振动在纤维增强复合材料钻孔过程中减少诱导分层现象进行了研究。设计并制造了能实现超声振动和旋转的钻头(图10),并以进给速率、主轴转速、超声振动振幅等参数作为控制因素进行了验证实验。结果表明,应用超声波振动能减少轴向力(图11),因此可显著减少钻孔所引起的分层现象,同时也可有效地改善孔的表面质量。此外,他们还在铬镍铁合金738LC 上用超声波辅助钻削方法加工出了深径比为10 的孔[42]。

图10 超声振动和旋转的钻头

图11 超声波辅助钻孔力的实验结果

超声加工或超声辅助加工在难加工材料的去除中也得到了较多应用。英国伯明翰大学D.Bhaduri 等[43]研究了超声辅助磨削镍合金工件时,不同的进给深度和振幅对磨削力、砂轮损耗率、工件表面粗糙度等的影响,并与普通磨削加工进行对比,发现超声辅助振动磨削在降低切削力的同时,增加了砂轮损耗率,且工件表面粗糙度值随着振幅的增加而增大。北京交通大学张勤俭等[44]进行了超声辅助振动电火花加工聚晶金刚石(PCD)材料的研究,认为这是PCD 材料的理想加工方法,通过引入超声辅助振动,能有效地加速工件材料的剥离。

5 微细加工技术

随着传统加工工艺水平的提高,宏-微加工之间的界限已不再清晰,很多用于加工常规尺度的装备也被用来加工微小特征。D.Hanaoka 等[45]开展了陶瓷/碳纳米结构的导电复合材料的电火花精加工研究,并采用辅助电极法加工绝缘氮化硅陶瓷,Si3N4/CNT和Si3N4/GNP 纳米复合材料等,可加工最低电导率为0.04 S/m 的材料。此外,还发现导电材料的电火花加工的电极损耗率和表面粗糙度特性优于绝缘材料;而在加工绝缘材料时,却能获得高的材料去除率。

A.Trych 等[46]开展了碳纤维电极微细电火花加工的研究,分析了加工参数。针对在电火花加工中的碳纤维工具损耗,研究发现不同的加工条件对实验过程和结果产生重要影响,并确定了最佳加工参数。但在试验中也发现一些问题,如在短路后会发生碳纤维的偏转。

此外,在微细加工装备方面,山东大学的张勤河等[47]提出了一种新型的压电陶瓷自适应微细电火花加工装置。在加工过程中,随着压电陶瓷的伸长或收缩,可加速消电离,并有助于放电间隙中电蚀产物的排出,提高系统的稳定性,减少电极损耗。与传统微细电火花加工相比,它能根据放电条件实现自我调节,简化了微细电火花加工设备的设计。

清华大学的李勇等[48]提出了层厚约束算法(layer depth constrained algorithm,LDCA)以自动补偿微细电火花三维扫描加工时的电极轴向损耗。该算法可控制电极在整个三维结构的加工过程中每个扫描点上具有最大进给,从而保持最佳放电间隙。基于该算法,厚度累积误差可以被消除,同时加工深度误差可控制在2 μm 范围内。

日本东京农工大学的T.Ichikawa 等[50]对在工作液中施加超声振动和采用超小放电能量的方法实现深孔的微细电火花加工进行了深入研究。通过在工作液中施加超声振动,不仅显著提高了加工速度,还可实现利用超小放电能量的微孔加工。此外,实验结果还表明工具电极与工件之间的侧面间隙变小,且工具的损耗率也降低。

为提高电化学微孔加工用螺旋电极的绝缘涂层涂覆效果,台湾金属工业发展中心的J.Hung[51]采用电极表面腐蚀的方法来减小表面张力,以提高绝缘层的涂覆效果;然后将三层TiO2陶瓷膜和三层环氧树脂膜涂覆在工具电极表面,以保证绝缘涂层的耐压性能。利用绝缘处理后的电极进行钻孔实验,所得孔的入口直径为230 μm,出口直径为234 μm,远优于未经绝缘处理的电极所加工的孔(入口、出口直径分别为505、348 μm)。

清华大学的李勇等[52]利用先电火花加工、后电化学加工的工艺组合,开展了燃油喷嘴倒锥孔加工的研究。通过控制电解加工的电压、电流及工具电极进给速度来达到同时获得倒锥孔、内圆角及较好表面加工质量的加工效果。并用逐渐提高加工电压的方法,在1 mm 厚的Ni 板上加工了一个入口直径为175 μm、出口直径为200 μm 的倒锥孔;再用逐渐减小工具电极进给速度的方法,加工了一个入口直径为181 μm、出口直径为203 μm 的倒锥孔(图12)。

图12 锥形孔的微细电化学加工策略

德国Chemnitz 大学的M.H.-Oschätzchen[53]用逆向喷射电化学加工方法来提高喷嘴的内径圆度。仿真模拟得到的电流密度分布图表明,电化学溶解主要发生在喷嘴的前壁。逆喷射加工内径100 μm 喷嘴0.1 s 后,喷嘴端面孔径增加了5 μm,而喷嘴内倒角的深度并没有受到影响,且喷嘴前表面的毛刺也完全被去除掉;加工0.3 s 后,孔径扩大到165 μm;加工0.5 s 后,扩大到175 μm。但由于钝化作用的影响,电化学加工在距离孔端70 μm 处停止。

日本东京农工大学的夏恒等[54]研究了不同的电化学脉冲条件对加工碳化钨合金微细针尖的影响。为了防止对工件的损伤,使用NaNO3溶液作为电解液,并用旋转工件和超声冲洗的方法来提高加工精度和材料去除率。为了防止氧化层吸附在工件上,采用双极性脉冲电流,利用负极性电流时所产生的NaOH 来吸附氧气以减小其影响。通过上述方法在2.5 min 内就加工出了直径20 μm 的微细针尖。研究还发现,调整不同的脉冲周期可得到不同的材料去除率,且存在一个最佳的脉冲周期,而为了阻止氧化层的吸附,应该使负极性脉宽长于50 ms。

球形探针是微型三坐标测量仪的关键部件之一。为测量微小孔、微小槽等几何特征,微型三坐标仪金属探针直径通常要小于0.125 mm。台北大学C.F.Tsai[55]等基于单脉冲放电加工(OPED)和微细电解加工(μECM)技术加工出了直径63 μm 的微小球形探头,且加工误差控制在±2 μm(图13)。

图13 采用OPED和μECM 复合加工出的探针及加工偏差

6 激光加工

本届国际电加工会议关于激光和电子束加工方面的论文涵盖广泛,包括激光微焊接、激光快速成形、激光铣削、激光微加工等方向的论文分别展示了其研究领域的最新进展。

激光焊接技术用于几十微米厚的薄板连接时,如何控制并消除热变形是需要解决的重要问题。Matsuoka 等[56]通过试验和数值模拟研究了厚度分别为20 μm和50 μm 的SUS304 不锈钢薄片激光微焊接技术中焊缝形态对焊接热变形的影响。焊缝形态可作为判断工艺参数是否合适的一个重要依据。当焊缝为准穿透焊缝时,焊接件的热变形较小,可得到较好的焊接质量。此外,焊接件的厚度对焊接热变形也有很大的影响。焊缝形态与焊接件厚度对热变形的影响、交互关系及热变形的机理仍有待进一步研究。

在激光快速成形过程中,激光与基材相互作用的区域内,气-粉流传输系统对于生产效率和质量的影响引起了众多研究者的兴趣和关注。Kovalenko[57]等在已知粉流质量和激光参数的情况下,通过数值模拟和实验相结合的方法,得到优化的工艺窗口,从而在激光快速成形过程中获得可控的质量和效率。

激光铣削是一种应用范围很广的技术,适用于各种类型材料,尤其是陶瓷、金刚石、硬质合金等难加工材料的加工。Kovalenko 等[58]利用波长1.06 μm、平均功率100 W、脉冲频率50 kHz 调Q 激光进行了硬质合金材料的激光铣削研究。与激光钻孔不同,激光铣削过程中熔融材料的堆积不具有对称性。在激光等离子体和冲击波的背压作用下,一些熔融相堆积在铣削路径周围,使工件表面变得不平整,二次表面加工将明显延长铣削时间。

在激光切割方面,Slătineanu[59]等分析了使用波长1070 nm、功率300 W 的掺镱光纤激光在金属(工具钢和弹簧钢)表面加工沟槽时,工艺参数对沟槽加工质量的影响,并强调了同轴送气的重要性。但缺乏系统性研究和理论支持,在加工质量进行定量分析方面有待进一步完善。

7 增材制造

本次国际电加工会议关于增材制造(3D 打印)技术的论文涵盖了铺粉、送丝、粘结等工艺和熔融成形等增材制造方法的关键技术的最新发展。一个明显的研究趋势是把3D 打印技术与其他技术相结合,从而提高3D 打印技术的实用性与技术优势。如:与拓扑优化设计相结合制造多孔介质材料[60],用于3D 打印熔模铸造模具的混合材料,与电磁场结合的增材制造新方法等。

在以粉末为原材料的快速成形技术中,要求在每一层粉末固化后,通过滚压铺粉的方法,重新铺上一层粉末薄层。一般通过粉末压紧(powder compaction)的方法来获得粉末薄层,并要求每一粉末薄层表面光滑、压紧度及厚度适中。A.Budding 等[61]的研究发现,采用反转辊压紧的方法进行铺粉并压紧,可获得比正转辊压紧更高的成功率(100 %对50%)及更高的粉床体积密度(1.02~1.22 g/cm3)。而在压紧度要求较低(1 g/cm3)的情况下,刮刀压紧法由于其操作简单、重复性好、成功率高,也是一种较经济的选择。

此外,为了拓展个人3D 打印材料的应用范围,A.Budding 等[62]还推出了一种基于3D 打印技术的快速成形设备。该3D 打印技术用液态粘结剂将粉末粘结起来,粉末材料的范围很广,可以是石膏、塑料、金属、陶瓷等,整套设备成本约为900 欧元。

随着低成本的木材和塑料的混合材料(如桉树粉和PES 混合粉末WPC)选择性激光烧结的发展,Jiang 等[63]利用选择性激光烧结来加工熔模以代替传统的金属模具,在提高熔模铸造效率的同时,降低了成本。为了提高熔模的强度,还提出了将熔模浸泡到熔化的蜡中进行后处理的工艺,不仅提高了熔模的表面质量,还使熔模的抗拉强度增加到2.4 MPa,弯曲强度提高到2.82 MPa。

基于焊接的增材制造可用于大型金属零件的直接成形。该技术的应用难点之一是倾斜或悬空结构体的加工,这是因为缺少支撑,在待成形零件边界处液态金属在重力作用下易滴落。华中科技大学的Bai 等[64]提出使用高频电磁场来限制熔池流动的方法。实验和模拟结果都表明电磁场可限制边缘液态金属的滴落或塌陷。在合适的焊接参数和电磁场作用下,可成形倾斜角度为50~60°的结构。

8 结语

三年一度的国际电加工会议汇聚了国际特种加工方面的最新成果。由于本文作者的能力所限,难以将众多研究成果的精华凝练得极其准确。幸好本届会议的论文全文均可在参考文献[1]所列网页中获得,有意深入探讨者可充分利用这一宝贵资源参阅一手资料。

[1]http∶//www.sciencedirect.com/science/journal/22128271/6.

[2]Schumacher B M,Krampitz R,Kruth J P.Historical phases of EDM development driven by the dual influence of "market pull" and "science push" [J].Procedia CIRP,2013,6:5-12.

[3]Rajurkar K P,Sundaram M M,Malshe A P.Review of electrochemical and electrodischarge machining [J].Procedia CIRP,2013,6:13-26.

[4]Kellens K,Dewulf W,Lauwers B,et al.Environmental impact reduction in discrete manufacturing∶Examples for non-conventional processes [J].Procedia CIRP,2013,6:27-34.

[5]Friel R J,Harris R A.Ultrasonic additive manufacturing-A hybrid production process for novel functional products[J].Procedia CIRP,2013,6:35-40.

[6]Hayakawa S,Sasaki Y,Itoigawa F,et al.Relationship between occurrence of material removal and bubble expansion in electrical discharge machining[J].Procedia CIRP,2013,6:174-179.

[7]Pontelandolfo P,Haas P,Perez R.Particle hydrodynamics of the electrical discharge machining process-Part 2∶die sinking process[J].Procedia CIRP,2013,6:47-52.

[8]Fonseca J,Marafona J D.The importance of servo reference voltage on multiple discharges [J].Procedia CIRP,2013,6:417-422.

[9]Wang T,Zhe J,Zhang Y Q,et al.Thermal and fluid field simulation of single pulse discharge in dry EDM [J].Procedia CIRP,2013,6:428-432.

[10]Yang X,Han X,Zhou F,et al.Molecular dynamics simulation of residual stress generated in EDM [J].Procedia CIRP,2013,6:433-438.

[11]Song K Y,Chung D K,Park M S,et al.Development of strip EDM[J].Procedia CIRP,2013,6:53-57.

[12]Gotoh H,Tani T,Okada M.Wire electrical discharge milling using a wire guide with reciprocating rotation[J].Procedia CIRP,2013,6:199-202.

[13]Liu Zhidong,Xu An'yang,Qiu Mingbo.Basic study of combustion-material removal process by ulti-function electrode[J].Procedia CIRP,2013,6:64-70.

[14]Zhao W,Gu L,Xu H,et al.A novel high efficiency electrical erosion process—Blasting erosion arc machining[J].Procedia CIRP,2013,6:621-625.

[15]Tamura T.Development of on-the-machine surface modification technology in EDM [J].Procedia CIRP,2013,6:117-122.

[16]Maradia U,Scuderi M,Knaak R,et al.Super-finished surfaces using meso-micro EDM [J].Procedia CIRP,2013,6:157-162.

[17]Zhao Y,Kunieda M,Abe K.Experimental investigations into EDM behaviors of single crystal silicon carbide[J].Procedia CIRP,2013,6:135-139.

[18]Malek O,Vleugels J,Lauwers B.Electrical discharge machining of (NbxZr1-x)B2-SiC composites[J].Procedia CIRP,2013,6:186-189.

[19]Liu X,Kang X,Zhao W.Electrode feeding path searching for 5-axis EDM of integral shrouded blisks [J].Procedia CIRP,2013,6:107-111.

[20]Yang D Y,Cao F G,Liu J Y,et al.Overview on five-axis precision EDM techniques [J].Procedia CIRP,2013,6:192-198.

[21]Hada H,Kunieda M.Analysis of wire impedance in wire-WEDM considering electromagnetic fields generated around wire electrode [J].Procedia CIRP,2013,6:244-249.

[22]Weingärtner E,Wegener K,Kuster F.Influence of workpiece circumferential speed in wire electrical discharge machining[J].Procedia CIRP,2013,6:238-243.

[23]Hou P J,Guo Y F,Sun L X,et al.Simulation of temperature and thermal stress filed during reciprocating traveling WEDM of insulating ceramics[J].Procedia CIRP,2013,6:411-416.

[24]Liao Y S,Chuang T J,Yu Y P.On-line workpiece height estimation and its application in servo feed control of WEDM process[J].Procedia CIRP,2013,6:238-243.

[25]Zhao W,Chen M,Chen H.A novel trajectory interpolation algorithm for WEDM-Unit generalized arc length increment method[J].Procedia CIRP,2013,6:255-260.

[26]Gao C,Zhan Z,Wang S,et al.Research on WEDM process optimization for PCD micro milling tool [J].Procedia CIRP,2013,6:209-214.

[27]Hsu F C,Tai T Y,Vo V N,et al.The machining characteristics of polycrystalline diamond (PCD) by micro-WEDM[J].Procedia CIRP,2013,6:261-266.

[28]Yan M T,Fang G R,Liu Y T,et al.Fabrication of polyc rystalline diamond wheels by micro wire-EDM using a novel pulse generator [J].Procedia CIRP,2013,6:203-208.

[29]Kimuraa A,Okamoto Y,Okada A,et al.Fundamental study on multi-wire EDM slicing of SiC by wire electrode with track-shaped section [J].Procedia CIRP,2013,6:232-237.

[30]Hotoiu L,Deconinck J.Time-efficient simulations of nano-pulsed electrochemical micro-machining[J].Procedia CIRP,2013,6:470-475.

[31]Deconinck D,Deconinck J.Multi-ion and temperature dependent numerical simulation of electrochemical machining[J].Procedia CIRP,2013,6:476-479.

[32]Vanderauwera W,Vanloffelt M,Perez R,et al.Investigation on the performance of macro electrochemical milling[J].Procedia CIRP,2013,6:356-361.

[33]Thanigaivelan R,Arunachalam R M,Karthikeyan B,et al.Electrochemical micromachining of stainless steel with acidified sodium nitrate electrolyte [J].Procedia CIRP,2013,6:351-355.

[34]Klocke F,Zeis M,Klinka A,et al.Experimental research on the electrochemical machining of modern titaniumand nickel-based alloys for aero engine components[J].Procedia CIRP,2013,6:368-372.

[35]Liao Y S,Wu L C,Peng W Y.A study to improve drilling quality of electrochemical discharge machining (ECDM)process[J].Procedia CIRP,2013,6:609-614.

[36]Pei W,Yu Z,Li J,et al.Influence of abrasive particle movement in micro USM[J].Procedia CIRP,2013,6:552-556.

[37]Yao Z,Guo Z N,Zhang Y J,et al.Research on the frequency tracking in rotary ultrasonic machining[J].Procedia CIRP,2013,6:557-561.

[38]Xing D,Zhang J,Shen X,et al.Tribological properties of ultrasonic vibration assisted milling aluminium alloy surfaces[J].Procedia CIRP,2013,6:540-545.

[39]Lian H,Guo Z,Huang Z,et al.Experimental research of Al6061 on ultrasonic vibration assisted micro-milling[J].Procedia CIRP,2013,6:562-565.

[40]Nagasawa S,Komiyama Y,Fukuzawa Y.Effect of excited duration on cutting characteristics of polycarbonate sheet subjected to center-bevelled blade indentation excited by ultrasonic wave[J].Procedia CIRP,2013,6:546-551.

[41]Mehbudi P,Baghlani V,Akbari J,et al.Applying ultrasonic vibration to decrease drilling-induced delamination in GFRP laminates[J].Procedia CIRP,2013,6:578-583.

[42]Baghlani V,Mehbudi P,Akbari J,et al.Ultrasonic assisted deep drilling of inconel 738LC superalloy [J].Procedia CIRP,2013,6:572-577.

[43]Bhaduri D,Soo S L,Novovic D,et al.Ultrasonic assisted creep feed grinding of Inconel 718 [J].Procedia CIRP,2013,6:615-620.

[44]Zhang Qinjian,Zhao Luming,Li Jianyong,et al.Study on electrical discharge and ultrasonic assisted mechanical combined machining of polycrystalline diamond[J].Procedia CIRP,2013,6:589-593.

[45]Hanaoka D,Fukuzawa Y,Ramirez C,et al.Electrical discharge machining of ceramic/carbon nanostructure composites[J].Procedia CIRP,2013,6:95-100.

[46]Trych A.Further study of carbon fibres electrodes in micro electrical discharge machining [J].P rocedia CIRP,2013,6:310-314.

[47]Fu X Z,Zhang Y,Zhang Q H,et al.Research on piezoelectric self-adaptive micro-EDM [J].Procedia CIRP,2013,6:304-309.

[48]Tong H,Zhang L,Li Y.Layer depth constrained servo scanning EDM for 3D microstructures[J].Procedia CIRP,2013,6:287-292.

[49]Li Q,Bai J,Li C,et al.Research on multi-mode pulse power supply for array micro holes machining in micro-EDM[J].Procedia CIRP,2013,6:169-174.

[50]Ichikawa T,Natsu W.Realization of micro-EDM under ultra-small discharge energy by applying ultrasonic vibration to machining fluid [J].Procedia CIRP,2013,6:327-332.

[51]Hung J,Liu H,Chang Y,et al.Development of helical electrode insulation layer for electrochemical microdrilling[J].Procedia CIRP,2013,6:373-377.

[52]Li Yong,Hu Ruiqin.Micro electrochemical machining for tapered holes of fuel jet nozzles [J].Procedia CIRP,2013,6:395-400.

[53]Oschätzchena M H,Martina A,Meichsner G,et al.Inverse jet electrochemical machining for functional edge shaping of micro bores[J].Procedia CIRP,2013,6:378-383.

[54]Natsua W,Kurahata D.Influence of ECM pulse conditions on WC alloy micro-pin fabrication [J].Procedia CIRP,2013,6:401-406..

[55]Tsai C F,Cheng C C,Sheu D Y.Investigating micro spherical stylus tips fabrication by electro chemical and single pulse electro discharge processes [J].Procedia CIRP,2013,6:606-609.

[56]Matsuoka S,Okamoto Y,Okada A,et al.Influence of weld bead geometry on thermal deformation in laser microwelding[J].Procedia CIRP,2013,6:492-497.

[57]Kovalenko V,Yao J,Zhang Q,et al.Influence of the interaction of focused laser beam and gas-powder stream on the quality of laser processing[J].Procedia CIRP,2013,6:498-503.

[58]Kovalenko V,Yao J,Zhang Q,et al.Laser milling of the intractable materials[J].Procedia CIRP,2013,6:504-509.

[59]Slătineanu L,Coteată M,Dodun O,et al.Obtaining slots and channels by using a 1070 nm wavelength laser[J].Procedia CIRP,2013,6:479-485.

[60]Rezaie R,Badrossamay M,Ghaie A,et al.Topology optimization for fused deposition modeling process[J].Procedia CIRP,2013,6:521-526.

[61]Budding A,Vaneker T H J.New strategies for powder compaction in powder-based rapid prototyping techniques[J].Procedia CIRP,2013,6:527-532.

[62]Budding A,Vaneker T H J,Winnubst A J A.Open source powder based rapid prototyping machine for ceramics[J].Procedia CIRP,2013,6:533-538.

[63]Jiang K,Guo Y,Bourell D L,et al.Study on selective laser sintering of eucalyptus/PES blend and investment casting technology[J].Procedia CIRP,2013,6:510-514.

[64]Bai X W,Zhang H O,Wang G L.Electromagnetically confined weld-based additive manufacturing [J].Procedia CIRP,2013,6:515-520.