工作介质粘度对钛合金电火花加工的影响研究

2013-09-10薛荣媛刘志东王祥志邱明波田宗军

薛荣媛,刘志东,王祥志,邱明波,田宗军

(南京航空航天大学机电学院,江苏南京 210016)

钛合金是典型的难加工材料,其比强度高、导热系数小、弹性模量低,传统的机械加工方法存在刀具磨损严重、排屑困难、加工面回弹等问题。电火花加工是一种非接触式、无机械力、靠放电热蚀除工件材料的加工方法[1],可用于加工钛合金。

工作介质的特性对钛合金电火花加工性能的影响较大。科研人员对钛合金电火花加工的工作介质进行了较多研究。Chen 等[2]分别在蒸馏水和煤油中进行了钛合金电火花加工试验,发现煤油与钛合金反应生成的TiC 的熔点高于蒸馏水与钛合金反应生成的TiO 的熔点,因此蒸馏水中的加工效率高于煤油。陈文安等[3]研究了蒸馏水和火花油中钛合金电火花加工的电极损耗差异,发现火花油介电能力较强,击穿电压高,放电产生的发热量增加,使电极损耗增加。王怀志等[4]研究了钛合金TC4 在火花油和蒸馏水中进行电火花加工的蚀除机理,发现由于火花油的流动性和冷却性不及蒸馏水,放电过程中的电蚀产物易在工件表面堆积,形成较多的重熔物,使表面粗糙度变差;相反,蒸馏水因具有较好的流动性和冷却性,会在工件表面产生较多微裂纹。

大多数科研人员在对比蒸馏水和煤油中的钛合金电火花加工效果时,都把重点放在了煤油和蒸馏水与钛合金反应的产物不同、煤油的介电能力较强而传热性能较差等方面,还未研究煤油和蒸馏水之间的粘度差异。本文将某种粘度较大的非离子型水基工作液A 与蒸馏水以不同配比混合,制备了不同粘度的工作介质,研究了介质粘度对钛合金电火花加工性能的影响规律。

1 试验准备

1.1 工作介质的制备

选用的粘度较大的非离子型水基工作液A 不具氧化性,电导率较小,制得的工作介质在氧化性、电导率方面差异较小,不会影响对介质粘度的研究。采用三管乌氏粘度计测量介质粘度,采用DDS-12A 数字电导率仪测量介质电导率。

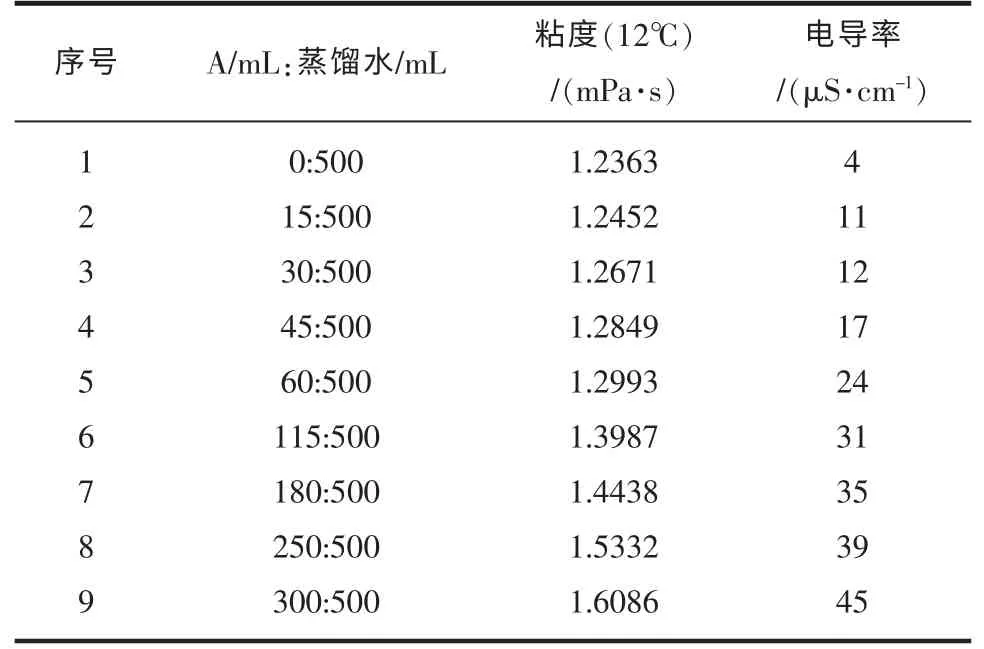

将A 与蒸馏水以不同体积比混合,制得的工作介质的粘度和电导率见表1。

表1 不同体积比混合后的介质粘度及电导率

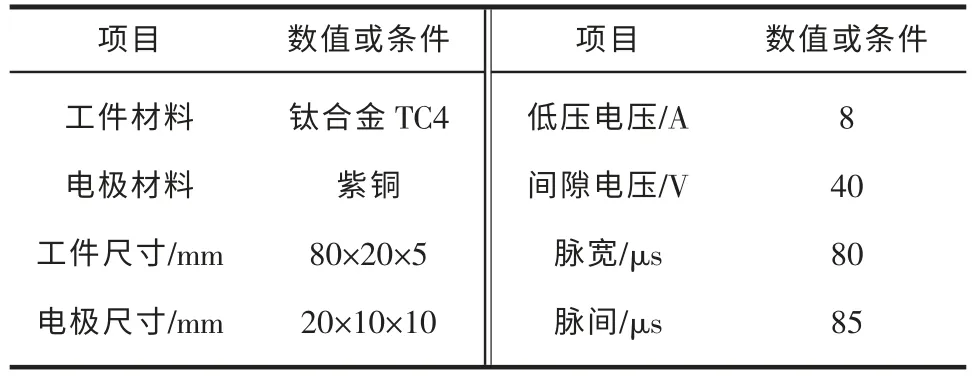

1.2 试验条件

钛合金在水中采用正极性进行电火花加工时,受电解电流的影响,其表面会形成一层高熔点、耐高温的蓝紫膜,使加工效率降低[5]。为了保证电火花加工的正常进行,试验中采用负极性进行加工,所采用的电参数和加工条件见表2。

表2 试验条件

2 粘度对电火花加工特性的影响

2.1 粘度对电蚀产物喷出量的影响

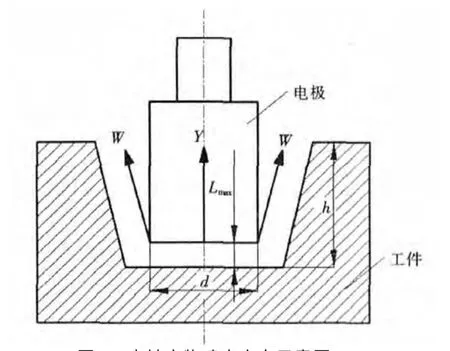

电火花加工中,放电蚀除产物从放电间隙中喷出方向示意见图1。假设电蚀产物在放电间隙中间产生,由于放电过程中工作介质气化、熔融金属气化而在放电间隙中产生大量气泡,气泡在内外压力差的作用下收缩膨胀产生脉动作用,将电蚀产物向放电通道外排出;气泡坍塌爆裂时产生的冲击波作用也有利于电蚀产物的排出效应。

图1 电蚀产物喷出方向示意图

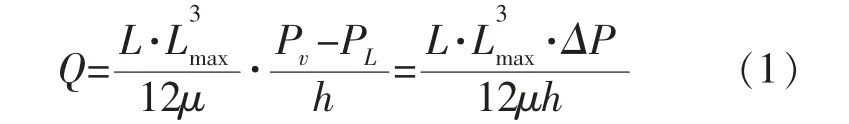

电蚀产物的喷出方向如图1 中的W、Y 所示。加工一定深度后,侧面的放电间隙会比底面放电间隙宽,此时,电蚀产物主要从W 方向排出。在相同的放电加工规准和工作介质浓度的情况下,放电后电蚀产物的喷出量为[6]:

式中:Q 为电蚀产物的喷出量,cm3/s;L 为工件的周长,cm;Lmax为放电间隙,cm;ΔP 为压力差(ΔP=Pv-PL),dyn/cm2;h 为加工深度,cm。

试验采用的工件都一样,因此其周长一样。工作介质液面高度一致,密度基本相同,因此压力差基本不变。由经验可知,钛合金电火花加工10 min,加工深度以cm 为单位时的数值差距甚微,因此可忽略加工深度的影响。那么,影响电蚀产物喷出量的主要因素就是放电间隙和工作介质的粘度。

由于放电间隙在式(1)中以3 次方形式出现,而粘度是一次方,因此,电蚀产物的喷出量将主要取决于放电间隙。由表1 可知,介质电导率随介质粘度的增加而增大。试验证明介质电导率越大,电火花加工时的放电间隙越大,因此,电蚀产物喷出量将随介质粘度增加而增多。

2.2 粘度对电蚀产物喷出力的影响

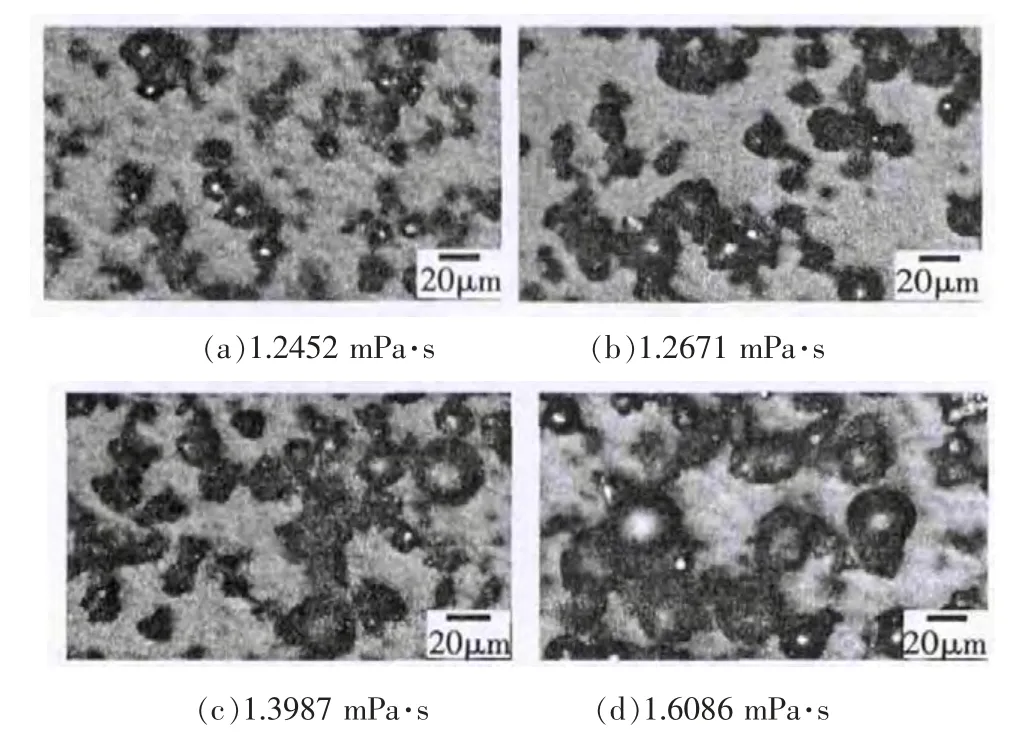

从放电蚀除坑中抛出电蚀产物(熔融金属)所需要的力F 包括以下几个方面[7]:①克服熔融金属的内部摩擦力所需的力F1;②抛出熔融金属所需的抛出力F2;③克服熔融金属受到来自工作介质的运动阻力所需的力F3。因此,将电蚀产物从放电坑中抛出所需的力为:

式中:v 为熔融金属在放电蚀除坑中的流动速度;ηm为熔融金属的粘度;rp为熔融金属球的半径;μ 为工作介质的粘度系数;α 为抛出熔融金属时微粒的加速度。

本试验所用的工件材料一样,熔融金属的粘度ηm基本相同,其抛出加速度一般为重力加速度[7]。工作介质的粘度μ 越大,熔融金属的流动速度v 越小。因此,影响电蚀产物抛出所需力的主要因素为工作介质的粘度μ和熔融金属球的半径rp。介质粘度越大,熔融金属球的半径越大,抛出电蚀产物时所需的外力F 越大,即在相同的放电规准下,电蚀产物的抛出难度增大。

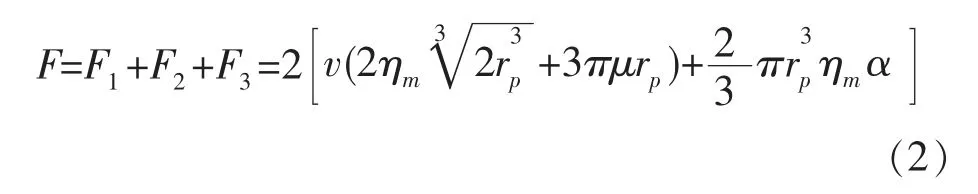

在不同粘度的工作介质中,通过显微观察钛合金电火花加工后的蚀除颗粒(图2)。当工作介质的粘度由1.2452 mPa·s 增大到1.6086 mPa·s 时,蚀除颗粒的直径从15 μm 左右增大到了40 μm 左右,增大了近1.67 倍。

图2 在不同粘度工作介质中加工的蚀除微粒

2.3 粘度对工作介质传热性能的影响

导热系数是表征物质传热快慢的物理量,导热系数大,则传热性能好。在非金属液体中,水的导热系数最大,除了水和甘油外,绝大多数液体的导热系数随着温度的升高而略微减小。

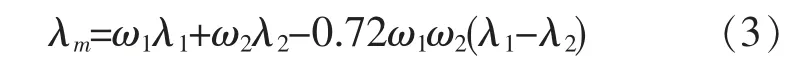

两相液体混合物的导热系数可通过下式进行计算[8]:

式中:ω1、ω2为组份1、2 的质量分数;λ1、λ2为组份1、2 的导热系数,W/(m·K)。在选择组份时,令λ2≥λ1。

由于液体混合物的组份只有2 种,故ω1+ω2=1。将ω2=1-ω1代入式(3),经化简计算可得:

由式(4)分析可知,随着组份1 的质量分数ω1的增加,λm将不断减小。非离子型水基工作液A 的导热系数小于蒸馏水的导热系数,即λ1<λ2。由此可知,混合工作介质中随着A 的增多,导热系数λm不断减小,即传热性能越来越差。

3 试验结果与讨论

3.1 粘度对加工效率的影响

介质粘度对钛合金电火花加工效率的影响见图3。随着介质粘度的增大,加工效率先上升,后直线下降。当介质粘度为1.4438 mPa·s 时,加工效率达到最大值,此时的加工效率为蒸馏水中的2 倍多;当介质粘度为1.6086 mPa·s 时,加工效率下降到蒸馏水中的一半左右。

图3 介质粘度对加工效率的影响

工作介质粘度增大,放电通道的压缩作用增强,放电通道扩展速度放慢,单个脉冲放电能量聚集在更小的范围内,提高了能量密度,单脉冲放电蚀除的质量增多。由前文分析可知,介质粘度越大,电蚀产物的喷出量就越多。但粘度大也意味着抛出这些电蚀产物将需要更大的抛出力。

由图3 可知,粘度增长初期,放电蚀除颗粒的尺寸越来越大,加工过程中的放电爆炸力不断增大,这样才能将更多的电蚀产物顺利地抛出放电通道,达到加工效率上升的目的。

粘度增长后期,一方面由于工作介质的传热性能越来越差,放电时产生的热量不能及时散去,影响了放电通道的消电离效果,放电状态变得不稳定;另一方面,粘度增大使电蚀产物在放电通道中移动变得困难,大量电蚀产物聚集在一起(图2)。介质粘度越大,加工后电蚀产物的粘结现象越严重,将其从放电坑中抛出需要更大的外力,在原有的放电状态下,电蚀产物的抛出量将大大减少,大量电蚀产物在放电间隙中聚集,增加了短路、二次放电等不稳定现象发生的几率,使加工效率不断下降。

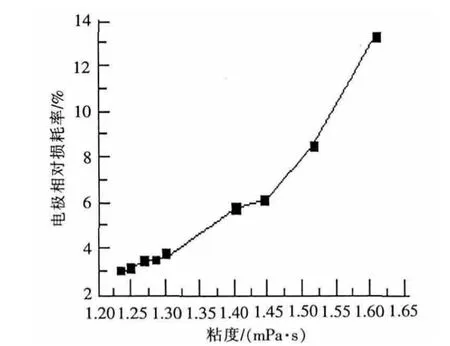

3.2 粘度对电极相对损耗率的影响

介质粘度对钛合金电火花加工的电极相对损耗率的影响见图4。随着介质粘度的增大,电极相对损耗率一直处于上升趋势。当介质粘度达到1.4438 mPa·s 后,电极相对损耗率的增长速率变快。

图4 介质粘度对电极相对损耗的影响

介质粘度变大,放电爆炸力增强,爆炸力所产生的集肤效应的张应力大大超过材料的抗拉强度,在使工件材料易蚀除的同时,增加了电极材料的蚀除量。当大量高温的熔融电蚀产物在放电爆炸力的作用下以较高速度冲击到电极表面时,一方面,较大的冲击力会增加电极表面放电融化部分的脱落;另一方面,电极表面接触到高温熔融物的部分也将受热融化,从而使更多电极材料剥落。当介质粘度达到1.4438 mPa·s 后,介质的流动性、传热性都大大减弱,放电通道中聚集了大量蚀除产物,且消电离变得不彻底,拉弧放电、短路等现象频发,放电状态越来越不稳定,极间产生大量热量,使电极和工件处于持续高温状态,电极损耗量迅速增加。

3.3 粘度对表面粗糙度的影响

介质粘度对钛合金电火花加工的表面粗糙度Ra 的影响见图5。整体上,表面粗糙度Ra 的值呈不断上升的趋势;介质粘度增长初期,Ra 的值上升较缓慢,介质粘度达到1.4438 mPa·s 后,Ra 的上升速度变快。介质粘度增大,对放电通道的压缩作用增强,放电能量被约束在较小区域内,单个放电柱中的电流密度变大,使电蚀坑直径减小,深度增加,从而使Ra 值增大。

图5 介质粘度对表面粗糙度的影响

工件在不同粘度的工作介质中放电,其宏观表面形貌见图6。随着介质粘度增加,工件表面的黑色区域增大,表面粗糙度也明显变差。当粘度为1.6086 mPa·s 时,工件表面被严重烧伤,烧伤部位能看到明显的凹坑。这是因为粘度过大,排屑效果变得很差,极间不仅聚集了大量电蚀产物,还处于较高温度,拉弧、短路等现象不断发生,使加工状态不断恶化,导致工件严重烧伤,表面粗糙度变差。

图6 在不同粘度介质中加工的工件宏观表面

3.4 粘度对表面微裂纹的影响

钛合金在蒸馏水和粘度为1.3987 mPa·s 的介质中放电加工,工件表面微裂纹见图7。在蒸馏水中加工后,工件表面出现大量微裂纹,且裂纹较宽;在粘度为1.3987 mPa·s 的介质中加工,工件表面有少量微裂纹,且裂纹较细。粘度增大,使介质的传热能力下降[2],当工件处于高频加热-冷却-加热的循环过程时,较大的粘度会使工件的温度差减小,热循环应力小,从而产生较少、较细的微裂纹。

4 结论

研究了介质粘度对钛合金电火花加工的加工效率、电极相对损耗率、表面粗糙度和表面微裂纹的影响,得出如下结论:

(1)介质粘度增大,电蚀产物的喷出量增多,将电蚀产物从放电坑中抛出所需的外力增大,工作介质的导热系数减小,传热性能降低。

图7 在不同粘度介质中加工的工件表面微裂纹

(2)介质粘度增大,有利于增大放电爆炸力,提高加工效率;但粘度过大将导致电蚀产物从放电间隙中排出困难,影响加工稳定性,使加工效率降低。

(3)粘度增大,工作介质的散热效果差,电极处于持续高温的状态,电极损耗量增加,电极相对损耗率随介质粘度的增大而增大。

(4)粘度增大,介质对放电通道的压缩作用增强,单个放电通道内的能量密度提高,放电坑小而深;粘度过大,短路、拉弧现象频发,工件表面被严重烧伤。

(5)介质传热性能随粘度的增大而降低,使工件所受热循环应力减小,加工产生的微裂纹较少、较细。

[1]刘志东,高长水.电火花加工工艺及应用[M].北京:国防工业出版社,2011.

[2]Chen S L,Yan B H,Huang F Y.Influence of kerosene and distilled water as dielectrics on the electric discharge machining characteristics of Ti-6A1-4V [J].Journal of Materials Processing Technology,1999,87(1-3):107-111.

[3]陈文安,刘志东,王祥志,等.钛合金TC4 放电加工电极损耗研究[J].机械制造与自动化,2012,41(4):163-166.

[4]王怀志,刘志东,田宗军,等.钛合金TC4 不同介质放电加工蚀除机理研究[J].电加工与模具,2012(2):34-37.

[5]胡辉,王续跃,梁延德,等.钛合金小孔电火花快速加工试验研究[J].电加工与模具,2011(5):9-13.

[6]胡立新,王小明,刘志方.表面活性剂在电火花成型加工中应用的理论分析[J].华东交通大学学报,1990(2):56-61.

[7]于家珊.电火花加工理论基础[M].北京:国防工业出版社,2011.

[8]波林B E,普劳斯尼茨J M,奥康奈尔J P.气液物性估算手册[M].5 版.北京:化学工业出版社,2006.