超声挤压强化技术的研究现状及发展前景

2013-09-10张勤俭王会英徐文胜韩连江刘成让

张勤俭,王会英,徐文胜,韩连江,刘成让

(1.北京交通大学数字化制造技术与装备研究所,北京 100044;2.济南山科数控设备有限公司,山东济南 250131)

采用常规挤压光整工艺提高工件表面质量的方法中,作用力一般都较大,工件表面金属变形情况不够理想,在许多情况下尚不能达到预期效果,工具头与工件间的摩擦状况往往不佳,因而挤压工具头磨损较快,还易出现切刮、起皮及工艺系统颤振等不良现象。如对于薄壁、细长类工件,用常规挤压强化很难达到要求。把超声波引入常规挤压过程中,就能使其强化过程发生一些有利的变化。

超声挤压主要是利用超声驻波特性,使金属塑性增加,变形抗力下降,坯料与模壁的摩擦系数减小,润滑效果增大,因而可充分发挥设备潜力,提高零件质量和模具寿命,简化表面处理,改善劳动条件,降低成本。与常规挤压相比,超声振动挤压工艺有以下特点[1]:①挤压过程平稳,作用力小,且工件受力均匀;②工具头与工件间的摩擦状况改善,工具头的耐用度提高;③挤压过程中产生的热量少,不必用冷却液;④经过振动挤压的工件,其表面质量大幅提高,因而使用寿命也大幅提高。

1 超声挤压技术国内外发展情况

1955 年,Blaha 等[2]利用超声激发对金属进行了弹塑性变形的实验研究。随后一些学者利用超声振动对金属拉丝和挤压技术进行了研究[3-6],在不同条件下对金属进行复杂的操作加工,并利用有限元模拟方法进行分析。Stan 等[7]研究分析了加工参数在超声注射和挤压技术中的影响。20 世纪90 年代初,王义首先提出了超声振动挤压表面强化技术,对其工艺原理及实验装置进行了介绍,并对该强化方法的工艺效果及工具头的磨损情况进行了试验分析;随后,又对超声振动挤压强化工艺中的变幅杆设计问题进行了深入探讨,试验分析了超声振动挤压强化工艺中的最佳挤压力问题。研究结果表明,当挤压力取在最佳挤压力附近时,振动挤压工艺效果最佳[8-10]。李华等[11]提出了超声振动挤压加工系统的设计原则和方法,根据实际使用条件,选择结构参数,即可满足使用要求。郑建新等[12-13]在超声挤压不同工艺参数下,对45 钢轴进行了正交试验研究,对轴的表面粗糙度和显微硬度进行了分析。实验结果表明,刀具半径、预压力、加料速度和旋转速度对表面粗糙度和表面显微硬度的影响较明显,并给出了最优值。Akbari Mousavi 等[14]引入有限元分析方法对超声挤压过程进行研究,发现超声振动挤压可降低挤压力和材料屈服应力,但对材料塑性应变影响不大;相对于振幅,振动频率对挤压力的影响不大;工具与工件之间的摩擦对纵向振动影响很大。吴树森等[15]将超声振动挤压技术应用在铸造领域,使铸造过程的冷却率提高,粒径尺寸减小。

2 超声挤压技术特点

超声振动挤压强化金属表面是一种冲击式的压力光整加工方式。它利用金属在常温下的冷塑性特点,采用专门的强化工具,对工件表面施加一定的压力,使其产生塑性流动。其结果是将工件表面原有的微观波峰熨平,使其填入波谷;同时,表层金属产生塑性变形强化,形成压应力,提高了零件表面的耐疲劳强度,从而使工件表面质量提高。

2.1 挤压过程中的超声作用

所谓超声,实质是一种频率在16 kHz 以上的机械振动。在挤压加工时,通过超声系统将超声机械振动传给变形金属或模具,使金属成形变得容易。在挤压过程中,超声的主要作用表现在以下几点:

(1)增大塑性,降低变形抗力。超声应力同模具静应力叠加,增大了金属变形,超声能易被晶界及位错吸收,超声强度和作用位置等对增大塑性、降低抗力都有影响。

(2)降低坯料与模具之间的接触摩擦系数。在传统的挤压生产中,40 %~60 %的挤压力消耗在克服摩擦力上,这不仅浪费能源,还影响产品质量。当设置超声振动装置时,振动效应势必使坯料与挤压筒、模具之间产生微小的、肉眼不易发现的离合作用,这一作用能大大降低它们之间的摩擦系数。

(3)润滑效果增强。超声能使金属表面活化,使润滑剂易渗入到变形金属与模壁的接触处(普通挤压时,一般来说,润滑剂很难在此处立足),从而大大改善了润滑状况。

(4)影响金属纤维微观晶粒组织。超声振动压力使金属材料的微观晶粒间发生离合作用,增强了晶间滑移,有助于金属变形,使晶粒变得更均匀。

2.2 超声挤压强化工艺效果

把超声振动引入常规挤压过程,其工艺效果明显改善,主要表现在以下几个方面[8,16]:

(1)表面粗糙度值降低。超声振动挤压强化工艺是一种光整工艺方法,最明显的效果之一就是工件表面粗糙度值显著降低,降低的程度与工具头表面粗糙度和工件的原始表面粗糙度有关。表面粗糙度值降低,对提高零件接触面的耐磨性、防止零件表面应力集中、提高零件疲劳强度都有好处。

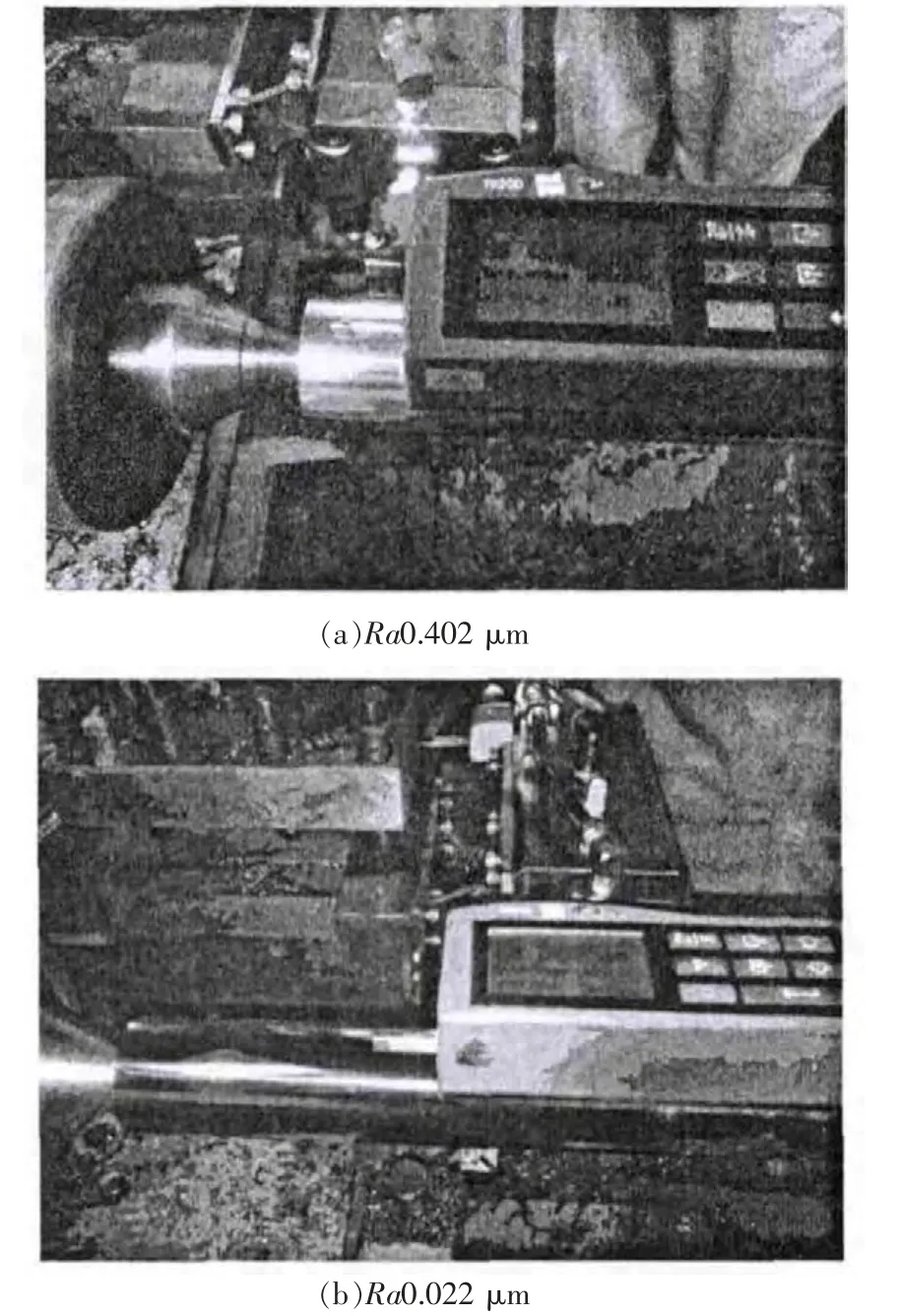

图1 是采用SK-MC20 型超声挤压强化系统加工的部分试样。图2 是超声强化前后不锈钢材料表面粗糙度对比。可看出,超声强化后的效果非常明显,表面粗糙度值由Ra0.402 μm 降到Ra0.022 μm。

图1 超声强化后的部分样件

图2 超声强化前后材料的表面粗糙度对比

(2)工件表面金属硬化。工件经挤压强化,表层金属在塑性变形过程中,随着冷作硬化,表面硬度得到提高。试验表明,经过振动挤压的工件表面硬度一般可提高25 %~50 %,甚至更高。预压力是影响工件表面硬化程度最大的因素,振动挤压后的工件表面显微硬度随着预压力的增大而升高[8]。

(3)工件表面产生残余压应力。同其他冷压强化工艺方法一样,超声挤压强化的工件也会产生残余压应力,但因表层金属受压向四周扩张时,受到内层金属的牵制,所以内层产生拉应力,表面产生压应力。随着挤压预应力的增加和挤压次数的增多,工件表面残余应力绝对值(即压应力)加大,这是塑性变形加剧的结果。

(4)消除表面微观缺陷,提高疲劳强度。振动挤压不但能降低工件表面粗糙度值,使工件表面形成硬化层,造成残余压应力,还能消除由前道加工工序所造成的微观表面缺陷,完全消除了鳞刺缺陷,使工件表面质量最大幅度地得到提高。

2.3 超声挤压强化工艺设备

超声振动挤压强化装置[17]由超声波发生器、换能器、变幅杆和强化工具头等部分组成。超声波发生器将普通交流电变成有一定功率输出的超声频电振荡,以提供振动能量。换能器把这种电振荡转化为同频率的机械振动。与换能器焊接在一起的变幅杆,可将换能器的振幅放大,同时使超声振动能量集中传给工具头,使其完成挤压强化过程。

从变形金属与超声系统的关系看,有开式及闭式超声系统之分。在开式超声系统中,坯料或部分模具的尺寸可任意选择,即不必考虑与整个系统的共振。这类系统仅适用于在静应力很小的情况下,挤压变形抗力小的高塑性金属或温热挤压。当然,也可用于挤压截面尺寸较小的制品。而闭式超声系统能有效地利用超声能,可在较高的挤压力下工作,因而获得了广泛应用。

2.4 超声挤压系统的研究

超声系统的设计目的是力求以最小的能耗,将超声能量传输或集聚到变形金属处,并保证在整个挤压过程中,超声系统工作稳定。超声系统设计的几个关键问题是:

(1)超声工作频率的选择。超声工作频率一般取20 kHz 为宜。频率过低,则变幅杆及换能器尺寸增大,成本提高,更为严重的是会出现噪音公害的问题;频率过高,不易维持稳定的工作状态,且此时调节超声系统各部分尺寸及相对位置也较困难。

(2)挤压模位置的确定。由驻波特性可知,欲最大限度发挥超声效果,挤压模必须置于超声振动的位移波腹处或应力波腹处。

(3)复合换能器的设计。为了减少超声能量在传导过程中的损耗,单个换能器直径应小于λ/4。据此,再适当选择贝赛尔函数的阶数,便可确定转换器的尺寸。

(4)频率自动跟踪系统。为使超声挤压系统在超声挤压过程中处于最佳共振状态,避免出现频率漂移现象,必须设置有效的频率自动跟踪系统。按照从金属变形区反馈来的信号,随时自行调整超声系统。

(5)工具头及挤压力。工具头与工件间的摩擦状况不佳,挤压工具头磨损较快,还易出现切刮、起皮及工艺系统颤振等不良现象[18]。静态挤压力是工艺参数中对挤压工具头磨损影响较大的工艺参数。如挤压力选取过大,将会导致工具头磨损加快,这一点在挤压塑性较大的材料时,应特别注意。此外,还应保证工具头与工件表面始终以一定的预压力保持接触。

(6)振动挤压系统。振动挤压系统能产生稳定、可控的超声振动,并便于制造和调整[19];系统还应具有较好的频率响应特性,在主轴的工作转速范围内不产生共振,对工件表面的变化和振动干扰具有良好的线性随动性能。

(7)超声振动挤压工艺参数的正确选取[20]。经大量试验分析结果显示,挤压速度取35~45 m/min,进给量取0.08~0.12 mm/r。对于静态挤压力,挤压碳钢时,取P=60~200 N;挤压淬火钢时,取P=100~300 N;挤压黄铜、铸铁、不锈钢等材料时,取P=60~100 N,工具头振动振幅以控制在4~10 μm 为宜。

3 超声挤压强化技术应用前景

超声振动挤压强化工艺具有脉冲性特点及能量集中效应;超声振动挤压使工艺系统变形减小,即有“刚化”工艺系统的作用;工件表层金属的变形更规则,趋于理想化;超声振动改善了挤压过程中工具头与工件之间的摩擦状态。这些变化是工艺效果大幅提高的主要原因。

超声波表面光整加工设备可用于加工内外圆表面、平面,如各种液压缸内外孔、活塞杆、冶金轧辊等,可直接替代珩磨和磨削。借助数控设备或专用工装后,可加工各种异型面,如汽轮机叶片、航空发动机叶片、飞机蒙皮等。可加工的材料包括碳钢、工具钢、合金钢、不锈钢、铸铁、铸钢、铜及铜合金、铝及铝合金、铝镁合金等,所加工材料的硬度最高可达60 HRC。对加工的零件来说,越是大型零件越具有优越性,可应用于工程机械、压力机、石油机械、煤矿机械、汽车、轧钢等行业,具有十分广阔的应用前景。

4 结语

超声振动挤压技术发展较快,研究成果丰富,但尚有些问题需进一步探索。一般来讲,超声振动加工工艺装置都较复杂,设计、制造、安装后,不一定就能使系统在设计的共振频率下正好处于共振状态,还要作适当调整。研究挤压过程中超声振动声学系统的频率和振幅的变化规律,对影响加工效果的工艺参数,应进行必要的检测和标定;变幅杆形状尺寸如何确定,它与工具连接后,会对整个超声振动系统的频率、振幅等参数产生什么样的影响,这一直是超声加工领域中的重要研究课题之一。对于超声振动挤压工艺装置,这些问题也是不可避免的。此外,工具头与变幅杆连接后,超声振动频率及振幅都将变小,这一点在设计变幅杆和工具头时,都应加以考虑。

[1]王义,佟宇,鲍绍箕.超声振动挤压工艺与常规挤压工艺的对比分析 [J].大连理工大学学报,1994,34(5):573-576.

[2]Blaha F,Langenecker B.Tensile deformation of zinc crystal under ultrasonic vibration[J].Natur,1955,42:556.

[3]Rozner A G.Effect of ultrasonic vibration on coefficient of friction during strip drawing [J].Journal of the Acoustical Society of America,1971,49(5A):1368-1371.

[4]Hayashi M,Jin M,Thipprakmas S,et al.Simulation of ultrasonic-vibration drawing using the finite element method [J].Journal of Materials Processing Technology,2003,140(1):30-35.

[5]Lucas M,Daud Y.A finite element model of ultrasonic extrusion [J].Journal of Physics∶ Conference Series,2009,181(1):012027.

[6]Manousakas I,Lin G H,Chang S J,et al.Application of ultrasonic extrusion in the preparation of liposomes [C]//2010 4th International Conference on Bioinformatics and Biomedical Engineering.Chengdu,2010:1-4.

[7]Stan D,Serban I,Cioana C,et al.Study on the influence of the processing parameters in the ultrasonic activated injection and extrusion [J].Quality and Innovation,2012:917-200.

[8]郑建新,刘传绍,蒋建军.无磨料超声抛光工艺参数优选试验研究[J].制造技术与机床,2009(2):93-95.

[9]Wang Yi,Tong Yu,Bao Shaoji.Investigation of difference between ultrasonic and normal extrusion technique[J].Key Engineering Materials,1994,5(34):573-577.

[10]王义,鲍绍箕,刘国壁.超声振动挤压强化工艺研究(五)[J].电加工,1996(2):27-29.

[11]李华,陆瑛.超声振动挤压加工系统的优化设计[J].工具技术,1999(5):27-29.

[12]Zheng J X,Liu C S,Zhang Y M.Basic research on ultrasonic extrusion for 45 steel shaft[J].Key Engineering Materials,2011,455:288-292.

[13]王义,鲍绍箕.超声振动挤压强化工艺研究(一)[J].电加工,1991(3):13-17.

[14]Akbari Mousavi S A A,Feizi H,Madoliat R.Investigations on the effects of ultrasonic vibrations in the extrusion process[J].Joumal of Materials Processing Technology,2007,187/188:657-661.

[15]Wu S S,Zhong G,An P,et al.Microstructural characteristics of Al-20Si-2Cu-0.4Mg-1Ni alloy formed by rheosqueeze casting after ultrasonic vibration treatment [J].Transactions of Nonferrous Metals Society of China,2012,22(12):2863-2870.

[16]王义,鲍绍箕.超声波表面强化新工艺研究[J].电加工,1991(4):11-12.

[17]王义,鲍绍箕,刘国壁.超声振动挤压强化工艺研究(四)[J].电加工,1996(1):30-33.

[18]王义,鲍绍箕.超声振动挤压强化工艺研究(三)[J].电加工,1993(4):19-22.

[19]王义.超声振动挤压强化工艺研究(六)[J].电加工,1996(3):29-31.

[20]王义,鲍绍箕.超声振动挤压强化工艺研究(二)[J].电加工,1993(3):20-23.