针对电极事故的控制系统方案应用

2020-01-17刘东乐

刘东乐

大连重工机电设备成套有限公司 辽宁大连 116000

在矿热炉生产过程中,电极把电能转换成热能传递给炉料,使其在炉内发生一系列氧化还原反应,最终产出合格冶炼产品。电极自焙过程中,会承受来自炉内冶炼高温的熏烤和循环水系统的冷却低温以及其他因素影响很容易出现电极事故,因此制定一个合理的焙烧制度非常关键,采用一套良好的电极控制系是焙烧制度顺利执行的保障。

1 电极制作工艺原理

1.1 电极结构

电极是由电极壳和电极糊组成,电极壳是用2-3mm厚的钢板卷制而成,电极筒周围设计6-8片筋翅。

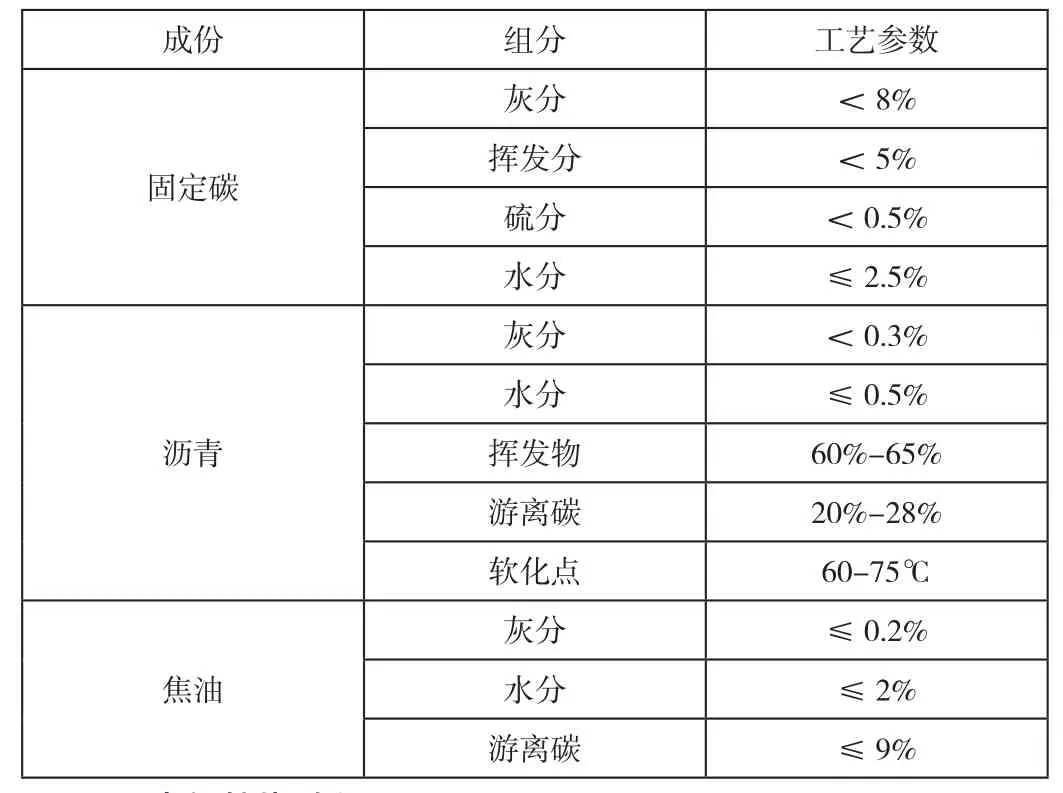

电极壳安装于液压把持器内,然后用电极糊填充其内。电极糊的生产原料有固定碳和粘结剂,固定碳一般选用无烟煤、焦炭和人造石墨。粘结剂常选用沥青和焦油[1]。电极经过焙烧后,电极壳、固定碳和粘结剂会熔合成一个整体,称之为电极。电极糊各成分工艺参数如表1所示。

表1 电极工艺参数

1.2 电极焙烧过程

电极焙烧过程主要体现在电极糊的物理状态变化,大致分为软化、挥发和烧结三阶段。

(1)软化阶段(常温升至120℃)电极糊块熔化,强度降低,电阻值升高,逐渐呈液态。

(2)挥发阶段(120℃-750℃)电极糊完全熔化,因挥发变的粘稠起来,密度均匀,电阻值减小,此时呈糊状。

(3)烧结阶段(900℃-1000℃)剩余挥发分挥发,电阻值达到最小,最终熔合成一个整体,最后呈固态。

2 电极多发事故

在矿热炉冶炼过程中,电极硬断和软断事故比较常见。

2.1 电极硬断

电极糊中混入杂质;热停送电时负荷提升过快;热停炉次数多,电极内部产生内应力;停电时间过长,电极裸露部分氧化严重;电极下放较长;电极冷却水量过少,冷却不足造成电极熔化过量等原因导致的电极断裂事故称之为电极硬断[2]。

2.2 电极软断

电极糊灰分超标;电极壳过厚或过薄;电极壳焊接质量差;放电极时负荷降低过少;放电极后负荷提升过快;放电极频次较多;下放电极过长;加电极糊时大糊块架空等原因导致漏糊事故称之为电极软断。

3 电极控制系统

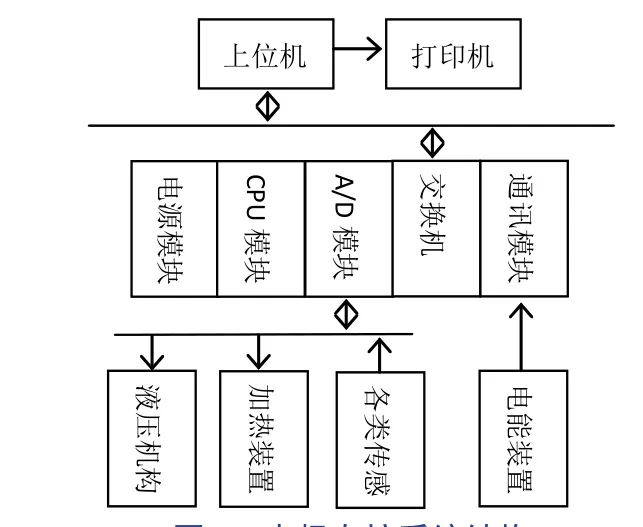

生产实践总结,实时监控收集电极上的电参数和电极相对位置信息,再经过控制中央处理器比较分析后输出信号给电极升降执行器能减少甚至避免电极事故的发生。电极自控系统由上位机、西门子PLC控制器、液压站、拉绳位置译码器、压放量编码器、电极加热装置和电能检测装置构成,结合某矿热炉实际项目来阐述[3]。

3.1 自控系统硬件结构

自控系统分三个层级:操作级、PLC控制级、现场设备级,如图1所示。

图1 电极自控系统结构

该项目上位机采用研华工控机,人机界面软件采用winCC7.0、编程软件采用 step7V5.6,plc 采用 S7-300。

3.2 应用效果

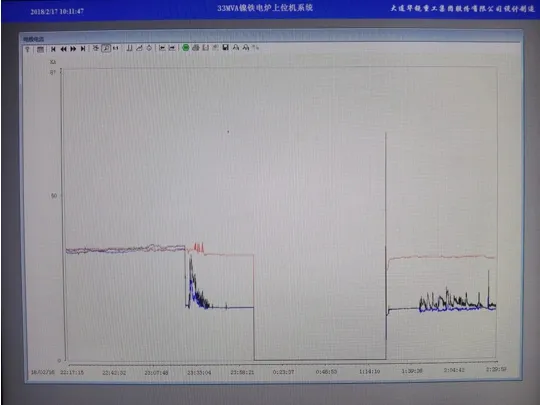

在冶炼初期发生了一次电极硬断事故,调取历史曲线如图2所示。

图2 电极电流变化曲线

通过曲线和历史数据分析后,向电极自控系统输入最优工艺参数,实现了后续生产零事故,并最大程度的实现了高产低耗。

4 结语

项目实践证明了该电极自控系统的优越性能,不仅能减少电极事故发生,而且可以大幅提高产量,降低能耗。