电火花线切割节能脉冲电源放电间隙特性研究

2013-09-10李政凯白基成凡银生

李政凯,白基成,凡银生,李 强

(哈尔滨工业大学机电工程学院,黑龙江哈尔滨 150001)

脉冲电源作为电火花线切割机床的核心,其性能的优劣直接关系到机床的加工稳定性和工件的加工质量[1]。虽然传统的有阻脉冲电源技术发展成熟,已广泛应用于国内电火花线切割机床,但由于其工作时的能量利用率太低,造成了能源的浪费,严重阻碍了电火花线切割技术的发展。因此,节能脉冲电源成为近几年的研究热点。节能脉冲电源工作时的放电间隙特性是电火花线切割加工放电状态检测、伺服系统进给控制的基础[2]。因此,进行节能脉冲电源放电间隙特性研究,有利于合理地设计放电状态检测方法和确定伺服响应策略。

在脉冲电源放电间隙特性方面,国外对此研究较少,国内主要是针对有阻脉冲电源进行了一些包括间隙电压电流特性、工作液介质特性等的相关研究[3],对节能脉冲电源的研究较少。本文将以节能脉冲电源的放电间隙电压、电流特性为切入点,研究节能脉冲电源工作时的间隙电压、电流的变化规律,并结合理论基础对其产生的原因进行分析。

1 节能脉冲电源工作原理

本文以自主研制的节能脉冲电源为研究对象,对其放电间隙特性进行研究分析,电源的结构原理图见图1。

图1 节能脉冲电源结构原理图

电源主回路中,用储能元件电感L 取代限流电阻R,加工前按既定的脉宽、脉间要求将脉冲波形固化在EEPROM 中,加工时通过12 位二进制计数器和拨码开关的共同作用将EEPROM 中的脉冲波形输出。EEPROM 输出的脉冲波形经功率放大级放大后控制8 个功率开关管IGBT 的通断及通断时序,将直流电压转换成脉冲电压。

2 试验条件

为研究节能脉冲电源放电间隙特性,以节能脉冲电源作为电火花线切割机床的工作电源进行了切割试验,试验条件见表1。

表1 试验条件

3 节能脉冲电源放电间隙特性

3.1 放电间隙伏安特性及漏电流现象

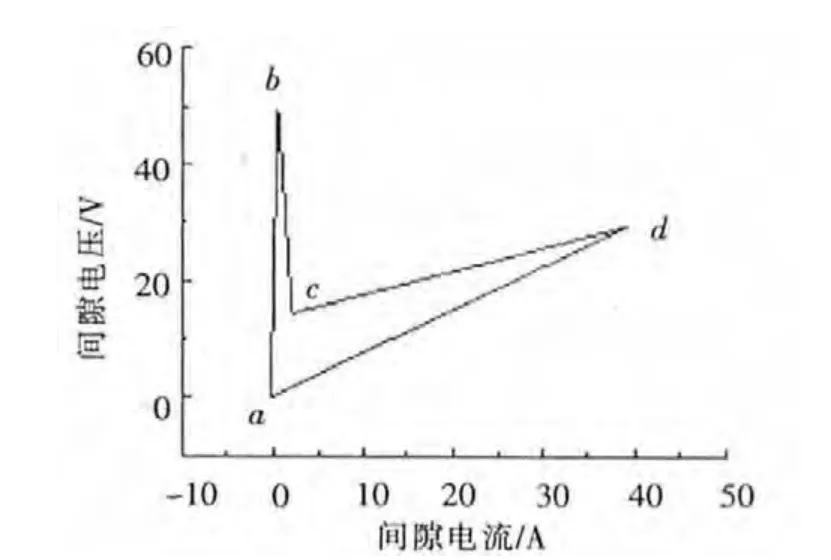

在表1 所示的加工条件下进行切割试验,示波器采集到的火花放电状态时的间隙电压和电流波形见图2。将波形数据转换成EXCEL 表格数据格式,分析得到节能脉冲电源放电间隙伏安特性曲线(图3)。由图3 可知,放电间隙伏安特性曲线的各段表示了电火花线切割加工过程中材料蚀除经历的4个过程:①ab 段为击穿延时过程;②bc 段为间隙工作液击穿、放电通道形成过程;③cd 段为火花放电过程;④da 段为脉宽时间结束、极间介质消电离过程。

图2 火花状态电压、电流波形

图3 节能脉冲电源放电间隙伏安特性

从ab 段可看出,在击穿延时时间段,放电通道虽然尚未得到击穿,极间仍有约1 A 左右的电流,这是因为当间隙两端施加电压时,一方面工作液中的某些带电粒子向电极移动;另一方面,工件表面会发生轻微电解反应,产生带正电的阳离子和带负电的自由电子,这也会导致间隙间产生较小的电流,即发生“漏电流”现象。在漏电流和电感线圈感抗的共同作用下,会使击穿延时阶段的间隙开路电压与电源输出电压有一定差值(图4),而这一差值随着线圈匝数的增大逐渐增大。

图4 击穿延时阶段压降示意图

图5 是电源实际输出60 V 时,不同线圈匝数情况下,击穿延时阶段的间隙开路电压变化趋势图。从图5 可看出,击穿延时阶段的间隙开路电压受线圈匝数影响较大,当线圈匝数为20 匝时,间隙开路电压仅有42 V 左右,很大一部分电压损失在电感线圈两端,而这主要是因为“漏电流”引起的。

图5 不同线圈匝数下间隙开路电压变化趋势

3.2 火花放电自持条件

电火花线切割加工过程中,火花放电是一种自我维持现象,并且这种现象是不稳定的,需要一定的条件才能使其得以产生和维持。一般情况下,经历一段击穿延时时间,间隙工作液介质被击穿、放电通道形成后,间隙工作液介质会因电流突升所引起的瞬时高温而气化,这时,工作液中的一些碳氢化合物会被分解为H2和C 颗粒,也就是说,此后的放电是在气体环境中进行的。火花放电的自我维持条件可表示为:

式中:λ 为正离子与阴极结合时,再次产生电子的概率,它和放电通道两端的电场强度成正比;α 为电子碰撞电离系数,它和放电通道两端的电场强度成正比;d 为放电极间距离,它与放电通道两端的场强负相关。

通过分析可得出,火花放电的产生及能否得以维持取决于间隙两端电压的大小,这是因为持续时间很短的火花放电过程中,极间距离d 可看作是不变的,而式(1)中的参数λ和α 均与电场强度成正比关系,而这一电场强度与间隙两端的电压成正比。由于电火花线切割加工过程中放电所需的能量是由直流稳压电源输出的电压提供,因此,间隙被击穿、放电通道形成后的瞬间,间隙电压的降低导致了维持火花放电条件的破坏,这时,火花会变得很小,甚至有熄灭的趋势,可将火花熄灭的临界电压称为门槛电压Vm。换言之,一旦间隙两端的电压降到门槛电压Vm以下,火花放电便无法持续进行。

3.3 火花状态阶梯电压现象

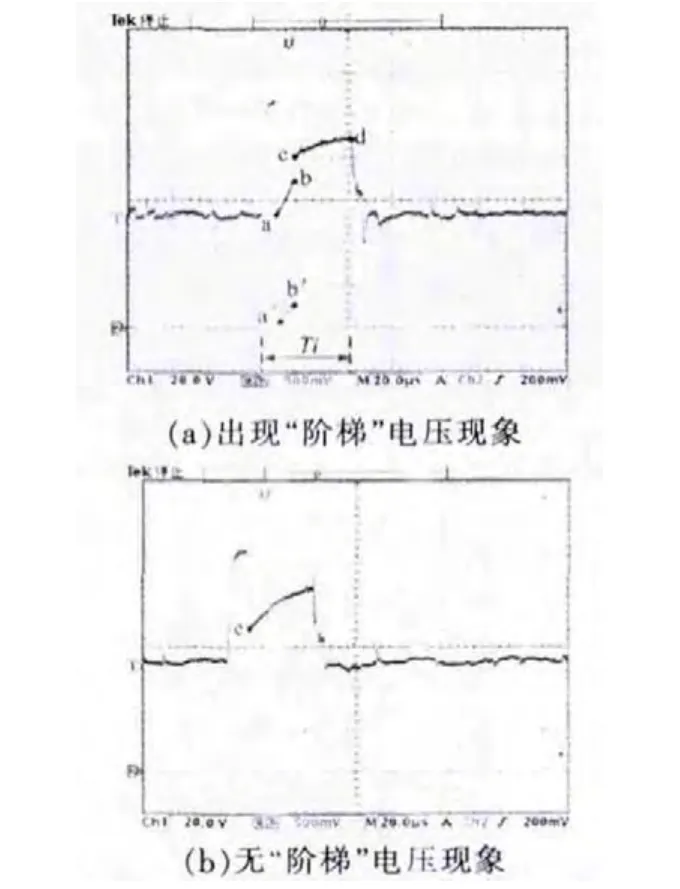

实际加工过程中,火花放电状态时会出现两种电压波形。图6a 是在开路电压50 V、脉宽40 μs、占空比1:4 时出现“阶梯”电压现象的电压、电流波形;图6b 是未出现“阶梯”电压现象的波形。

图6 火花放电时两种极间电压波形

对比两图可明显地看出,图6a 所示a 点电压值很低,接近0 V;经过一段时间后,当电压值上升到b 点时,瞬间跳变到c 点,此后电压缓慢平稳上升。而图6b 所示波形没有出现图6a 所示的a、b 两个过渡状态,电压值从开路电压直接降到e 点后,缓慢平稳上升。

为研究这两种波形出现的原因,对如图7 所示的放电回路等效电路图进行分析。

图7 放电回路等效电路图

根据基尔霍夫电压定律有:

式中:U 为脉冲电源输出电压,V;L 为电感系数,H;I为回路中的电流,A;Uab为间隙电压,V。可看出,间隙两端的电压Uab与电感线圈两端的电压L·(dI/dt)成线性负相关,即回路中电流的变化率越大,电感线圈两端的电压越大,间隙两端的电压越小。

如图6a 所示,a 点为极间介质击穿、放电通道形成的瞬时状态,此时介质中的带电粒子雪崩式增多,回路中电流瞬间上升,从而使电感线圈两端产生很高的压降,极间电压迅速下降。此时,放电通道虽然已形成,但根据式(1)可知,这时不会产生火花放电。极间电压的降低导致极间场强的降低,间隙电流上升斜率会随之减小,导致电感线圈两端电压下降,极间电压会相应地升高,如图6a 所示的ab段;在b 点,电流的上升斜率发生较大变化,极间电压瞬间上升到c 点,c 点的电压值能满足火花放电自持条件后产生稳定的火花放电。

图6b 所示的过程与图6a 有所不同。击穿时,电流上升斜率较小,电感两端产生的压降不大,间隙两端的电压尚能满足火花放电自持条件,因此从电压下降点开始火花放电。另外,由于回路中电流的上升斜率不断减小,火花放电过程中,极间电压处于上升趋势。

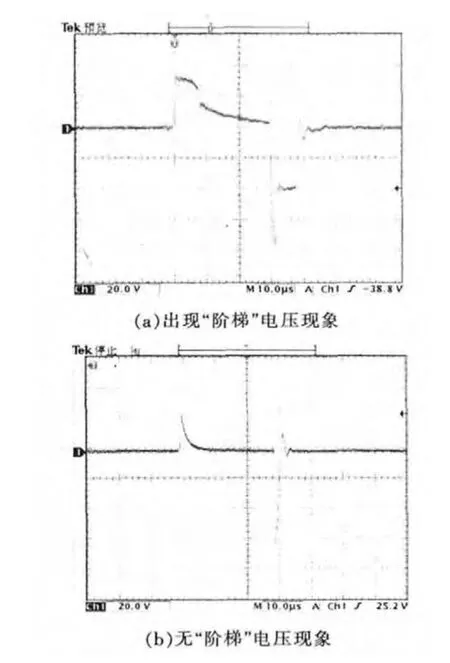

为验证以上两种情况出现的原因,分别采集出现“阶梯”现象和无“阶梯”现象两种情况下电感两端的电压波形(图8)。可看出,两种情况下电感线圈两端电压的变化趋势跟上述描述相符,从而证明间隙两端电压出现两种不同现象确由电感线圈引起。

图8 电感两端电压波形图

从图6 可看出,无论电压是从a 点最终上升到b 点,还是直接由开路电压降到e 点,b、e 两点的值几乎相同,均为16 V 左右,这即是前文所描述的门槛电压Vm,若极间电压小于该值,将无法进行火花放电。试验证明,b、e 的值与脉宽、开路电压等无关,与极间工作液的性质有关;另外,b、e 值的高低还取决于放电通道温度的高低、压力大小等,温度高、压力大时,会使Vm降低;温度低、压力小时,会使Vm升高。本文获得的Vm大多介于14~18 V 之间。

此外,图6a 所示的现象产生的主要原因是间隙电压对回路中电流变化率太敏感;该现象对间隙放电状态的检测存在着一定的干扰作用。由于该段时间内电压很低,该段电压与短路电压重叠甚至低于短路电压,会让状态检测系统误认为是短路状态,但实际上是处于火花放电状态,从而导致短路率比实际加工中要大。为降低这一现象出现的几率,在粗加工时可适当提高开路电压或换用较小的磁环。

3.4 放电间隙峰值电流特性分析

峰值电流是电火花加工中一个重要的电参数,其对加工表面形成的凹坑大小起着决定性作用。传统限流电阻式脉冲电源是通过回路中限流电阻的分压作用实现电流的稳定,而节能脉冲电源回路中去掉了限流电阻,电感的作用只是延迟电流的上升。本文在工作液条件、电感线圈不变的情况下,对脉宽、开路电压、工件厚度三者与峰值电流之间的关系进行了实验研究。

3.4.1 脉宽对间隙峰值电流的影响

脉宽试验工作条件为:开路电压40 V,占空比1:4,切割厚度15 mm,工件材料为Cr12 模具钢,脉宽分别为10、20、30、40、50 μs。试验结果见图9。可看出,脉宽在30 μs 前对峰值电流影响较明显,脉宽10 μs 时的峰值电流仅有5.5 A,脉宽30 μs 时的峰值电流达到24.6 A。这主要是因为回路中电感线圈只是起到延缓电流上升的作用,在其他条件不变的情况下,脉宽的大小决定了电流上升时间的长短,脉宽大,电流上升时间长,峰值电流大;反之,峰值电流小。

图9 脉宽对峰值电流影响曲线图

图10 是不同脉宽条件下加工样件的表面SEM形貌图,可看出峰值电流对加工表面形貌影响较大。大峰值电流导致蚀除凹坑较大,从而使表面质量较差。因此,对于节能脉冲电源在考虑表面质量,尤其是进行多次切割时,应严格选择脉宽值。

图10 不同脉宽条件下工件表面形貌图

3.4.2 开路电压对间隙峰值电流的影响

试验选取脉宽为20 μs,占空比为1:4,切割工件厚度为15 mm,工件材料为Cr12 模具钢,开路电压分别为30、40、50、60、70 V。开路电压对峰值电流的影响曲线见图11。

间隙电流的产生归结于间隙间带电粒子的定向移动,而极间电场强度对带电粒子定向移动的速度有很大的影响。开路电压越大,极间电场强度越大,间隙带电粒子移动速度越快。根据电流的定义为单位时间内经过的电荷的数量,因此从图11 可看出,随着开路电压的增大,峰值电流上升趋势较明显。

图11 开路电压对峰值电流影响曲线图

3.4.3 切割工件厚度对间隙峰值电流的影响

切割厚度试验条件为:脉宽30 μs,占空比1:4,开路电压40 V,工件厚度分别为2、5、10、20、40 mm。图12 是切割不同厚度的工件时,间隙峰值电流的变化曲线。可看出,在其他条件相同的情况下,随着切割厚度的增大,间隙峰值电流略有上升,这可以从两方面加以解释:①从带电粒子方面考虑,工件厚度越大,参与形成放电通道的间隙工作液越多,击穿后带电粒子相对要多;②从间隙阻抗方面考虑,如果将单位厚度工作液介质产生的阻抗计为R,切割厚度大时可将间隙阻抗视为多个阻值为R的阻抗的并联,即间隙横截面越大,间隙阻抗越小。

图12 切割不同厚度间隙峰值电流曲线图

4 结论

本文以节能脉冲电源为研究对象,对其放电间隙特性进行了研究。通过分析处理电压、电流波形数据,得到了节能脉冲电源的放电伏安特性曲线,分析了击穿延时阶段“漏电流”出现的原因及其对间隙开路电压造成的影响;通过分析火花放电自持条件,解释了火花状态存在的“阶梯”电压现象及其对放电状态检测带来的干扰,在粗加工时,可适当提高开路电压或使用较小的磁环,以减少火花状态“阶梯”电压出现的几率。最后,实验分析研究了脉宽、开路电压及切割厚度对间隙峰值电流的影响规律,结果证明,脉宽和开路电压对间隙峰值电流影响较大,切割厚度的增加会使间隙峰值电流略有上升,但不明显。通过上述对节能脉冲电源放电间隙特性的研究,在一定程度上对提高该电源的加工性能具有理论和实际意义。

[1]Li Chaojiang,Bai Jicheng,Ding Jianjun.Monitoring technology of gap discharge status based on floating threshod WEDM[C]//ISEM ⅩⅥ.Shanghai,2010:271-275.

[2]刘晋春,白基成,郭永丰.特种加工[M].5 版.北京:机械工业出版社,2008.

[3]伍俊,李明辉.电火花线切割加工中放电间隙电压变化特性[J].电加工与模具,2000(4):10-12.

[4]郑红,贾志新,郭永丰,等.电火花加工中方波脉冲电源放电伏安特性及工作状态研究 [J].电加工,1997(6):24-28.