汽车罐车罐体用17MNNIVNBR钢焊接试验

2013-08-29房务农顾先山李书瑞丁庆丰

徐 亮 ,王 利 ,房务农 ,顾先山 ,李书瑞,丁庆丰

(1.合肥通用机械研究院,安徽 合肥 230031;2.武汉钢铁(集团)公司 技术中心,湖北 武汉 430080)

0 前言

在能源及石化等工业产业的发展过程中,汽车罐车以其灵活、方便的特点,在液态(或气液态)燃料及化工原料的存储和输送中起着重要和不可替代的作用。然而长期以来,我国罐车罐体用钢按GB150可供选择的正火型压力容器用低合金高强钢中,由于15MnVR和15MnVNR钢的冲击韧性和焊接性能均不够理想,致使国内的罐车罐体材料几乎全部采用强度级别较低的16MnR钢(Rm=500 MPa级),导致罐体壁厚较厚,自重系数大,罐车的容重比小和运载效率低,限制了国产高参数汽车罐车的发展。合肥通用机械研究院与武汉钢铁(集团)公司(以下简称武钢)等单位共同开发了抗拉强度Rm=600 MPa级的正火型汽车罐车罐体专用低合金钢17MnNiVNbR,并对该钢进行了较全面的力学性能试验[1-2],试验结果表明:采用Rm≥590 MPa级的正火型低合金高强钢,一方面可有效减少罐体的壁厚,降低自重系数,增加罐车的容重比,提高运载效率,同时因具有优良的冲击韧性,大大提高了罐体使用的安全可靠性。

本研究对不同焊接工艺制备的17MnNiVNbR钢焊接接头进行了力学性能试验[3],对消除应力热处理(以下简称SR处理)后的焊接接头进行了测定无塑性转变温度落锤试验[4]和测定断裂韧性的裂纹尖端张开位移(CTOD)试验[5];还对焊条电弧焊和埋弧自动焊制备的焊接接头的焊缝金属、热影响区以及母材进行了金相组织观察。根据试验结果对其进行综合评价。

1 试验用材料和焊接接头技术要求

试验材料17MnNiVNbR钢板(δ=12.5 mm)的供货热处理状态为正火态。分别采用焊条电弧焊和埋弧焊不对称X形坡口焊接。焊条电弧焊材料采用J607RH高韧性超低氢型焊条;埋弧焊材料采用MK600S-Ⅲ焊丝配SJ101焊剂。焊接工艺评定试件力学性能及冷弯性能的检验结果应符合表1规定。

表1 17MnNiVNbR焊接工艺评定试件力学性能及冷弯性能技术要求Tab.1 Mechanical property requirement for welding joint of 17MnNiVNbR steel

2 试验方法和试验结果

2.1 焊接工艺试验

试验所用焊接试板的制备采用了6种不同焊接工艺(见表2),并进行了(570℃±15℃)×1 h SR处理。试验对焊接试板按NB/T 47014-2011《承压设备焊接工艺评定》的规定取样,进行了冲击、拉伸和侧弯试验。其中冲击试样的缺口轴线分别位于焊缝金属和焊接热影响区,冲击试验温度分别为20℃、-20℃、-40℃和-50℃。试验结果如表3、表4所示。

表2 焊接工艺对照Tab.2 List of different welding procedures

表3 冲击吸收能量试验结果Tab.3 Test results of impact absorbed energies

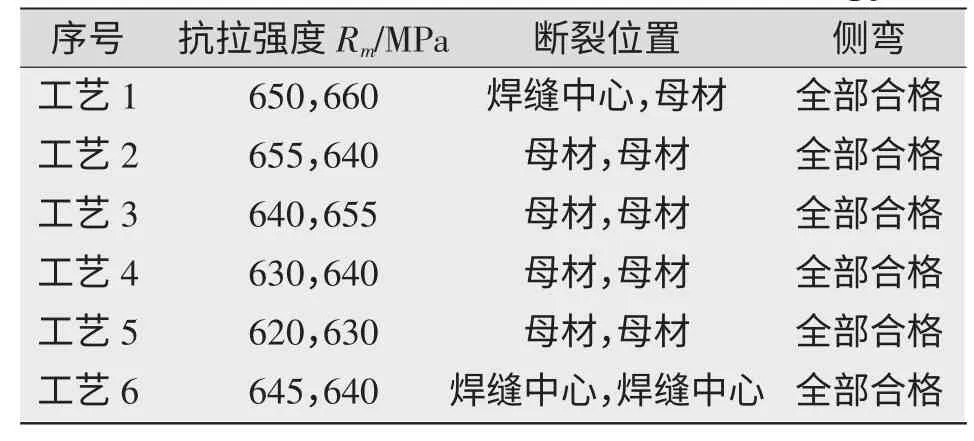

表4 焊接接头拉伸、冷弯试验结果Tab.4 Testresultsof stretchand cold bend of weldingjoints

由表3中可知,无论是焊条电弧焊还是埋弧自动焊,焊缝金属的冲击吸收能量都随着焊接线能量的增大呈现递减趋势,尤其是埋弧自动焊的冲击吸收能量随线能量的增大下降幅度较大,而焊接热影响区的冲击吸收能量随焊接线能量的变化规律不明显;如果以AKV2≥31 J(-20℃)为合格指标,则埋弧自动焊的线能量应控制在40 kJ/cm以下,焊条电弧焊线能量应控制在30 kJ/cm以下较为合适。

由表4可知,焊接接头的抗拉强度Rm≥590MPa,且冷弯性能良好。

2.2 焊接接头的力学性能试验

2.2.1 焊条电弧焊焊接接头冲击、拉伸和冷弯试验

在汽车罐车的罐体封头制造过程中,有些焊缝经历多次的SR处理,为了考察SR次数对17MnNi VNbR钢焊缝性能的影响,本试验对采用焊接线能量为23.3 kJ/cm和28.8k J/cm的焊条电弧焊焊制的试板进行了1次和3次SR处理,然后按照GB/T229-2007《金属夏比冲击试验方法》在JB-50A冲击试验机上进行了冲击试验,试验温度选取20℃、-20℃、-40℃和-50℃。其中SR处理工艺都是(570℃±15℃)×1h。

试验结果列于表5和表6,结果表明经历3次SR处理后冲击、拉伸和冷弯性能没有明显变化,且焊接接头的冲击吸收能量满足其合格指标[AKV2≥31 J(-20℃)]。

表5 焊条电弧焊SR处理后的冲击试验结果Tab.5 Impact test results of welding joints by SMAW after SR treatment

表6 焊条电弧焊SR处理后焊接接头拉伸、冷弯试验结果Tab.6 Tensile and cold bend test results of welding joints by SMAW after SR treatment

2.2.2 埋弧自动焊焊接接头冲击、拉伸和冷弯试验

对采用焊接线能量为38.3 kJ/cm埋弧自动焊焊制的两块焊接试板进行了1次(570℃±15℃)×1 h SR处理后,试验其冲击、拉伸和冷弯性能,结果如表7和表8所示。

试验结果表明,线能量为38.3 kJ/cm埋弧自动焊焊接接头冲击吸收能量优良,远高于合格指标

2.3 落锤试验测定焊接接头无塑性转变温度(NDTT)

对焊接线能量为28.8 kJ/cm焊条电弧焊试板和焊接线能量为38.3 kJ/cm埋弧焊试板进行焊后(570℃±15℃)×1 h SR处理,对焊缝金属取P4型(12 mm×50 mm×130 mm)试样进行落锤试验,测定其无塑性转变温度(NDTT)。试验按GB/T 6803-2008标准进行。

表7 埋弧自动焊并1次SR处理后的冲击试验结果Tab.7 Impact test results of welding joints by SAW after SR treatment at one time

表8 埋弧自动焊并1次SR处理后的拉伸、冷弯试验结果Tab.8 Stretch and cold bend test results of welding joints by SAW after SR treatment at one time

表9的试验结果表明,焊条电弧焊焊缝金属的无塑性转变温度(NDTT)为-65℃,埋弧焊焊缝金属无塑性转变温度(NDTT)为-55℃。说明17MnNiV NbR钢焊缝金属具有较优良的低温韧性。焊条电弧焊试板落锤试验后的试样照片如图1所示。

表9 焊接试板落锤试验结果Tab.9 Drop-weight test results of test piece for welding

2.4 裂纹尖端张开位移(CTOD)试验测定焊接接头的断裂韧性

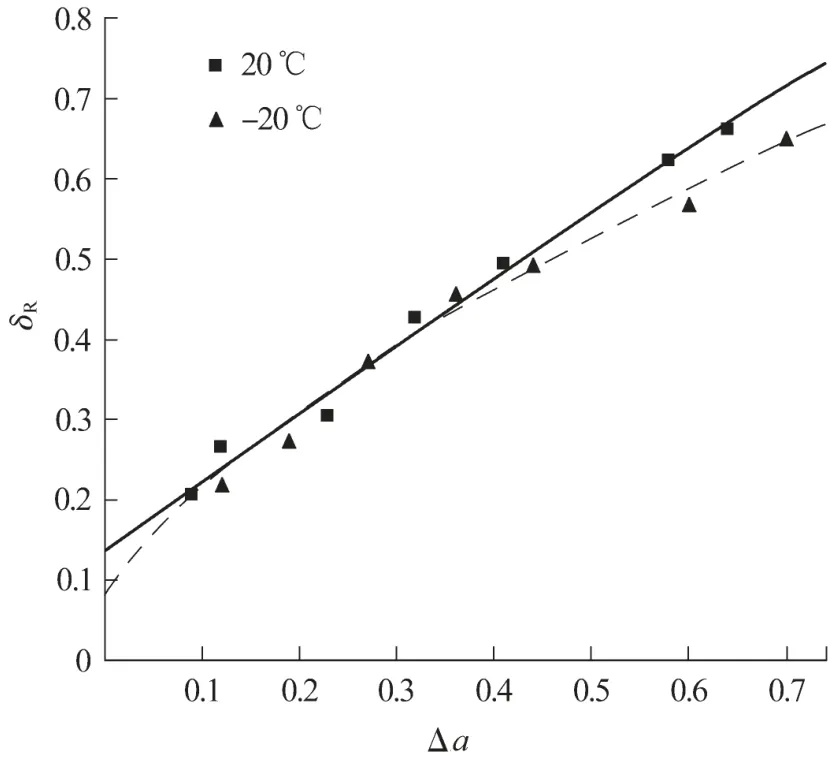

对焊条电弧焊(J607RH焊条、焊接线能量为28.8 kJ/cm)和埋弧自动焊(MK600S-Ⅲ焊丝+SJ101焊剂、焊接线能量为38.3 kJ/cm)焊制的试板进行(570℃±15℃)×1 h焊后SR处理,取三点弯曲试样(尺寸10 mm×20 mm×100 mm)进行裂纹尖端张开位移(CTOD)试验,测定断裂韧性参数δ0.05、δ0.2。试验方法按GB/T21143-2007《金属材料 准静态断裂韧度的统一试验方法标准》执行,试样尺寸10 mm×20 mm×100 mm,初始裂纹长度a0与试样宽度W之比为0.55,疲劳预制裂纹长度4 mm,试样跨距为4W。预制裂纹位置:焊缝金属的预制裂纹轴线位于焊缝中心线上,热影响区的预制裂纹轴线最大限度通过热影响区。试验在INSTRON-1251型电液伺服万能材料试验机上进行。试验条件和试验结果见表10,不同试样状态的δR-Δa关系曲线如图2~图5所示。

图1 焊条电弧焊试板落锤试验后的试样Fig.1 Test pieces of drop-weight test by SMAW

表10 SR处理状态焊接接头CTOD试验结果Tab.10 CTOD test results of welding joints at SR treatment state

图2 焊条电弧焊焊缝δR-Δa曲线Fig.2 δR-Δa curves of weld seam by SMAW

图3 焊条电弧焊热影响区δR-Δa曲线Fig.3 δR-Δa curves of HAZ by SMAW

图4 埋弧自动焊焊缝δR-Δa曲线Fig.4 δR-Δa Curves of weld seam by SAW

2.5 焊接接头金相组织

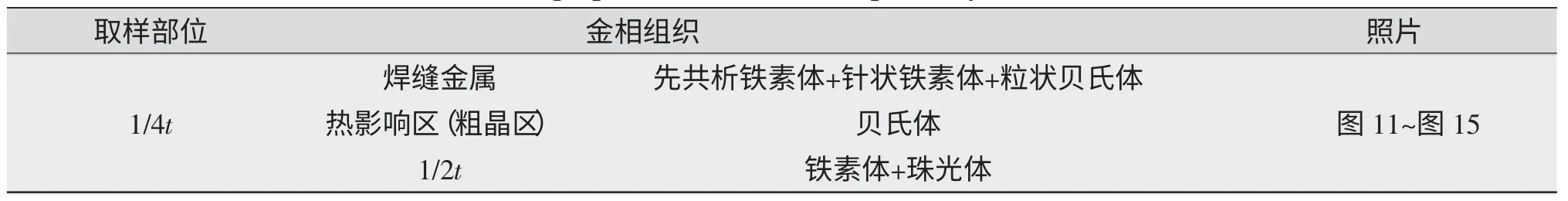

试验从焊接线能量为28.8 kJ/cm的焊条电弧焊和焊接线能量为38.3 kJ/cm的埋弧自动焊焊接试板上截取全板厚金相试样,进行了金相组织观察,试验结果如表11、表12所示。

图5 埋弧自动焊热影响区δR-Δa曲线Fig.5 δR-Δa Curves of HAZ by SAW

3 结论

(1)不同线能量焊接工艺的焊接试板试验结果表明,焊条电弧焊在焊接线能量不超过28.8 kJ/cm、埋弧自动焊在焊接线能量不超过38.3 kJ/cm时,其焊接接头-20℃的冲击吸收能量均满足等于或大于31 J的技术要求;该钢对焊接线能量要求不苛刻,且其焊接接头具有良好的综合性能。

表11 焊条电弧焊(28.8 kJ/cm)试样的金相组织Tab.11 Metallographic structures of test pieces by SMAW(28.8 kJ/cm)

图6 焊条电弧焊(28.8 kJ/cm)(3×)Fig.6 Metallographic picture of test piece by SMAW at 3 times magnification

图7 焊缝金属(1/4处)(200×)Fig.7 Metallographic picture of weld seam at 200 times magnification

图8 一侧熔合区(1/4处)(200×)Fig.8 Metallographic picture of fusion zone at 200 times magnification

图9 另侧熔合区(1/4处)(200×)Fig.9 Metallographic picture of fusion zone at 200 times magnification

图10 一侧HAZ粗晶区(1/4处)(200×)Fig.10 Metallographic picture of HAZ at 200 times magnification

表12 埋弧自动焊(38.3 kJ/cm)试样的金相组织明细Tab.12 Metallographic structures of test pieces by SAW(38.3 kJ/cm)

图11 埋弧焊(38.3 kJ/cm)(3×)Fig.11 Metallographic picture of test piece by SAW at 3 times magnification

图12 焊缝金属(1/4处)(200×)Fig.12 Metallographic picture of weld seam at 200 times magnification

图13 一侧熔合区(1/4处)(200×)Fig.13 Metallographic picture of fusion zon at 200 times magnification

图14 另侧熔合区(1/4处)(200×)Fig.14 Metallographic picture of fusion zone at 200 times magnification

(2)正火态17MnNiVNbR钢板的焊接接头力学性能试验结果表明,经历3次SR处理后,冲击、拉伸和冷弯性能没有明显变化,且焊接接头的冲击吸收能量满足其合格指标[AKV2≥31J(-20℃)]。

(3)正火态17MnNiVNbR(WH590)钢板焊接接头的落锤试验和裂纹尖端张开位移试验结果表明,焊接接头的无塑性转变温度最低为-55℃,具有较好的低温冲击韧性和低温断裂韧性。

(4)17MnNiVNbR钢板焊接接头试验数据结果表明,该钢焊接接头的金相组织都比较均匀稳定,该钢具有较高的强度、良好的韧性和焊接性能,能够全面满足汽车罐车罐体的制造要求。

图15 一侧HAZ粗晶区(1/4处)(200×)Fig.15 Metallographic picture of HAZ at 200 times magnification

[1]陈 晓,秦晓钟.高性能压力容器和压力钢管用钢[M].北京:机械工业出版社,2007

[2]许 强,王 利,徐 亮,等.汽车罐车罐体用WH590(17MnNiVNbR)钢的开发和试验研究[J].压力容器,2010,27(3):7-12.

[3]王 利,章小浒,顾先山,等.17MnNiVNbR钢焊接接头的性能[J].机械工程材料,2011,27(3):7-12.

[3]NB/T 47014-2011《承压设备焊接工艺评定》[S].

[4]GB/T 6803-2008《铁素体钢的无塑性转变温度落锤试验方法》[S].

[5]GB/T21143-2007《金属材料准静态断裂韧度的统一试验方法标准》[S].