车体结构铝合金焊接接头疲劳性能研究

2013-08-29王志海张立民张卫华马纪军陈文宾

王志海 ,陈 亮 ,张立民 ,张卫华 ,马纪军,陈文宾

(1.唐山轨道客车有限责任公司,河北 唐山 063035;2.西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

0 前言

铝合金密度低,比强度较高,塑性好,抗腐蚀性能良好,加工成型容易,成为车体结构轻量化设计的理想材料。但是,铝合金材料具有线膨胀系数高、热导率大、焊接接头热影响区宽等劣势[1]。焊接是铝合金车体制造的主要方式,容易产生焊接变形、气孔、组织软化、合金元素烧损等缺陷,它们是导致焊接结构疲劳断裂的内在因素。因而焊接结构的安全可靠性很大程度上取决于局部的焊接接头的疲劳性能。通过对铝合金焊接接头疲劳性能的研究,控制影响焊接接头疲劳性能的因素,提出焊接接头辅助强化措施,对改善车体结构的安全性和可靠性有重要的现实意义[2-3]。

W.W.桑德[4]通过对5000系、6000系以及7000系铝合金疲劳性能数据的研究分析,归纳总结了影响铝合金焊接接头疲劳性能的主要因素,包括施加应力的大小、性质和范围,焊接接头存在的局部应力集中,尤其是焊接残余拉应力的存在会加速疲劳裂纹的形成,从而发生早期断裂等典型失效型式。

在此,受某高速列车厂家的委托,对列车底架等承载零部件进行失效分析发现,列车运行一段周期后,重要受力及应力集中部位由于受到循环往复载荷及扭转载荷的作用,会产生较多的显微裂纹,裂纹逐渐扩展,最终发生疲劳断裂。

选取某型高速列车车体结构所有铝合金5083的MIG焊接接头为研究对象,通过疲劳试验研究其疲劳断裂特性,分析产生疲劳断裂的基本因素,并采用数值模拟的方式,建立存在应力集中的焊接接头,估算残余应力存在条件下的焊接接头的剩余寿命和安全系数,为铝合金焊接接头的疲劳寿命评价提供基础性实验数据。

1 试验材料和试验方法

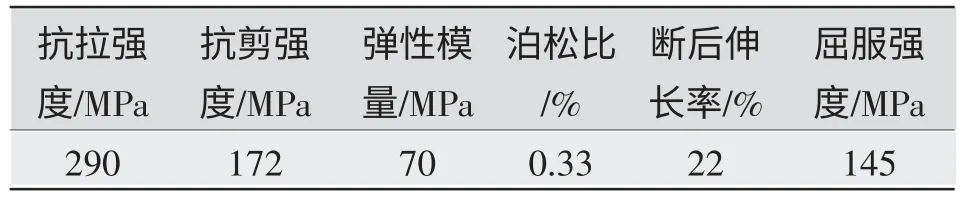

试验材料为国产化铝合金5083板材。5083铝合金化学成分和力学性能如表1、表2所示,焊丝材料为ER5356,其化学成分如表3所示,焊接工艺参数如表4所示。

表1 5083铝合金化学成分 %

表2 5083铝合金力学性能

表3 焊丝化学成分 %

表4 焊接工艺参数

采用MIG焊接方法,焊接接头的形式为对接接头。MIG焊的热源电流是直流电弧,焊丝由电弧熔化送入焊接区,外加气体作为电弧介质。

试验所用设备为PLG-100微机控制高频疲劳试验机。试验的加载依据GB/T 15248-94。加载方式:轴向加载,循环应力比R=0.1,载荷以正弦曲线变化;外加循环载荷的频率89.3~89.5 Hz;试验环境温度20℃~25℃,空气干燥,没有腐蚀性气体存在。

扫描电镜型号HITACHI JSM-6490LV,对疲劳断口形貌进行分析。

利用ANSYS进行焊接接头静力分析,将结果导入FE-SAFE软件进行疲劳计算,最后在ANSYS软件中进行后处理,显示Sx(剩余寿命)和安全系数(Sy)。

2 试验结果和分析

2.1 疲劳试验

本次试验采用升降法。试验时,对第一根试件的加载载荷大小是比预计的疲劳极限略大一点来加载。并设定疲劳寿命为107次,如果试件在达到预期寿命前断裂,则下一根的加载载荷就在之前的载荷基础上减小加载值,如果未断裂,则增加加载值。依次类推,记录每一根试件对应的载荷值和寿命值。疲劳试验数据如表5所示。

表5 疲劳试验数据

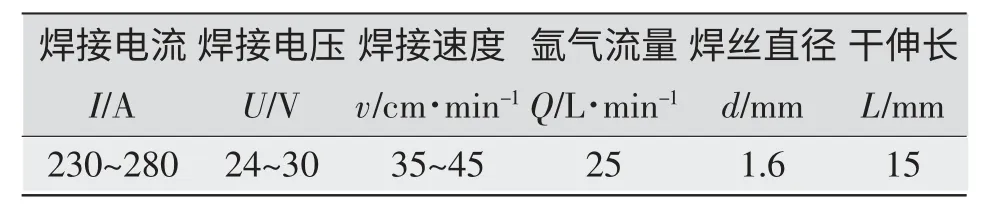

S-N曲线如图1所示,由图1可知,在双对数坐标下,试验中得到的试件疲劳寿命和试件应力成近似的线性关系。根据升降法原理,取寿命为107次时,应力最大值为疲劳极限(38.25MPa)。有5个点的离散型比较大,但总体来看试验数据符合焊接接头的疲劳曲线的基本规律。

2.2 疲劳断口分析

选择典型试件1号、2号、6号、7号、8号和10号进行疲劳断口分析。

图1 S-N曲线

(1)1号试件。

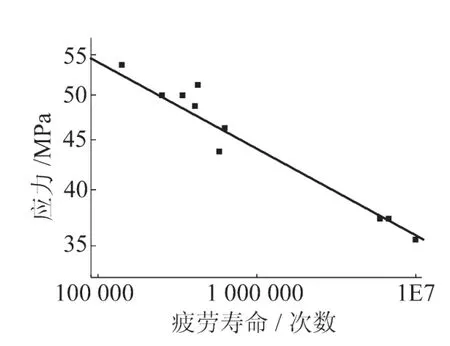

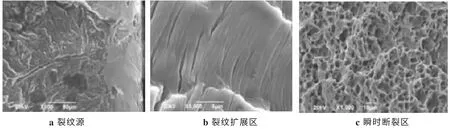

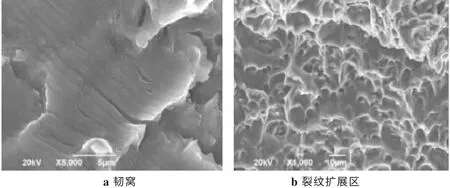

图2a为铝合金疲劳断口的形貌。裂纹源的几何形态为近似的圆形,在该试件中,裂纹源的产生是由于第二相夹杂物的存在产生的,图中的圆型区域即为夹杂物留下的几何痕迹[5]。

图2b为裂纹扩展区。该试件的疲劳扩展区表现为规则的间距,并且扩展区相对于瞬断区是十分光滑的,整体上该区域呈现疲劳条纹花样。

图2c为试样瞬时断裂区的微观形貌,在裂纹尖端产生应力集中,促使裂纹迅速扩展而发生断裂。

(2)2号试件。

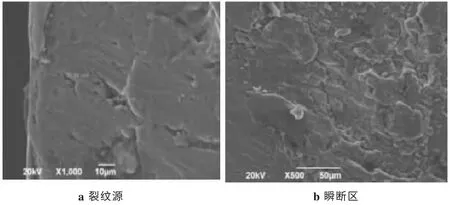

图3c为2号试件的瞬断区图样。在该试件的瞬断区呈现出河流状花样,同时还有舌状花样。河流状花样属于解理断裂的裂纹特征,解理断裂属于穿晶断裂。在该断裂的区域,由于外加循环载荷的作用,导致材料的内部一局部区域产生拉应力,当该拉应力达到一定值时,金属的结合力小于该拉应力,从而导致了金属键的破坏,形成裂纹。该试件的断裂方式为脆性断裂,可以推断出试件在发生断裂之前没有明显的宏观塑性变形,而且在图中可以看到岭脊的存在,岭脊的方向与裂纹扩展的方向一致[6]。

图2 1号试件疲劳断口

图3 2号试件疲劳断口

图4a为6号试件断口的裂纹扩展区域。有明显的疲劳裂纹花样和“空洞”的存在,是由材料内部的杂质存在而形成的。并且杂质有开裂现象,这是因为在交变应力的作用下,由于材料内部应力不断地作用于杂质,导致杂质与金属间的结合力被破坏,从而发生开裂。从图4b中看到裂纹源距离断口表面只有74.04μm的距离,可见裂纹源是产生在试件的近表面区域的,很多金属材料的疲劳裂纹裂纹源区都在近表面或表面区域,这是因为表面应力往往较高,导致局部应力过大,从而产生裂纹源[7]。

(4)7号试样。

图4 6号试件疲劳断口

图5a为试件断裂面的微观组织形态。图中白亮的近似圆形的区域即为材料中的气孔位置,该处裂纹源也是由于材料内部的气孔的存在而产生的,并且在图中还有舌状花样。图5b为裂纹扩展的初始阶段,有比较明显的轮胎状花样。图5c为断口的裂纹扩展区,试件断口的裂纹扩展区也呈现出韧窝状,可见该试件的断裂方式也为塑性断裂的形式。

(5)8号试件。

8号试件的断裂面上有明显的疲劳辉纹(见图6b),这是疲劳裂纹扩展时留下的,裂纹扩展的间距基本相等。图6a为韧窝,说明8号试件在断裂时也是塑性断裂。铝合金的塑性比较高,所以在其疲劳断口上的塑性变形的痕迹是塑性变形的结果。

(6)10号试件。

图7b为试件断裂的瞬断区。在该瞬断区上有明显的舌状花样,说明该试件的断裂方式为解理断裂,该试件的断裂方式也为穿晶断裂。断裂面较为平坦,在断口上有较低的脊岭,说明试件是在较低的交变应力条件下发生断裂的。从图7a中可以看出裂纹源也在近表面区域,距离试件表面只有21.20μm和49.00μm,可见裂纹源极易在试件的近表面产生。

3 数值模拟分析

3.1 ANSYS结果分析

图5 7号试件疲劳断口

图6 8号试件疲劳断口

图7 10号试件疲劳断口

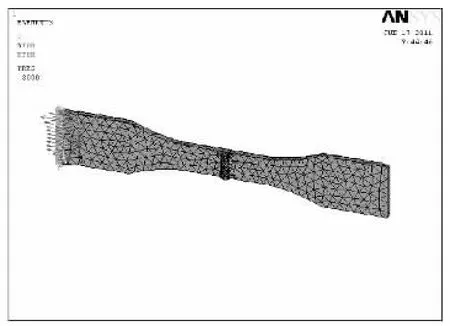

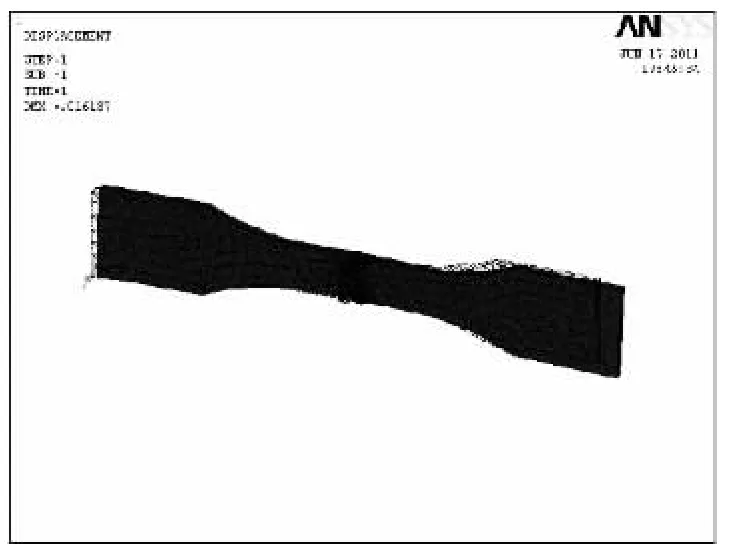

采用ANSYS-FESAFE软件进行疲劳模拟,首先要在ANSYS中进行静力分析。模拟时对试件的一个面施加x方向的约束,另一个面施加3 000 N的拉力,如图8所示。试件受到静拉力后会产生形变,其变形后的形状如图9所示。

图8 边界约束设置

图9 试件形变

模拟结果在Ansys软件自动进行分析计算后,节点应力如图10所示。

图10 接头主应力分布

由图10可知,在焊缝的凸出部分,半圆柱面与基板相交的两条竖线上都存在极高的压应力和拉应力。这说明在试件的该部分存在应力集中现象,可见该处是疲劳的“热点”部分。在试验中,通过对断裂试件的观察发现,断裂的位置就在焊趾处,与模拟结果吻合。

3.2 FE-SAFE结果分析

试件的Sx(剩余寿命)云图如图11所示。由图可知,焊接接头的凸起部分存在大面积的蓝色区域,这一区域的寿命比试件其他地方的寿命要低,在焊趾处也出现了彩色的寿命分布,说明比起母材寿命要低。可见在焊接接头的整个凸起部分是焊接结构中寿命较低的地方。Sy(安全系数)云图如图12所示,从图中可以看出,在焊接接头的凸起表面和焊趾处的安全系数要比母材低,与寿命分布是相似的,这更加证明了焊接接头的凸起部分是试件中易发生疲劳破坏的部位。

图11 Sx(剩余寿命)云图

图12 Sy(安全系数)云图

4 结论

(1)采用升降法对5083铝合金焊接接头进行S-N曲线测试,得出其疲劳极限为38.25 MPa。

(2)5083铝合金焊接接头断口形貌上呈现典型的轮胎状、舌状及疲劳辉纹等花样。

(3)从数值分析结果可以看出焊接接头的焊趾处有高应力分布,这说明这个部位是应力集中的位置,这与疲劳试验中试件断裂的位置相同。

(4)由模拟结果可以看出,铝合金焊接接头的凸起部位及焊趾容易造成应力集中,因此其寿命和安全系数相对母材较低,应引起重视,对该部位进行消应处理。

[1]王元良,周友龙,胡久富.铝合金运载工具轻量化及其焊接[J].电焊机,2005,35(9):14-18.

[2]王元良.铝合金焊接性能及焊接接头性能[J].中国有色金属学报,1997(1):69-74.

[3]波森NL.铝合金焊接接头的疲劳性能[J].材料开发与应用,1979(2):24-27.

[4]桑德W W,石纯义.铝合金焊件的疲劳性状[J].材料开发与应用,1980(8):15-19.

[5]李书齐.6N01铝合金型材及其焊接接头疲劳性能预测研究[D].黑龙江:哈尔滨工业大学,2009.

[6]马丰源,王伟辉.不锈钢SUS630疲劳断口分析[J].中国造船,2007(1):117-125.

[7]谢里阳.疲劳断口形貌与材料性能的关系[J].航空学报,1991(4):179-182.