高速动车组铝合金车体结构设计

2013-08-29张硕韶王建功白彦超

张硕韶 ,王建功 ,白彦超,阎 锋

(1.唐山轨道客车有限责任公司,河北 唐山 063035;2.青岛四方车辆研究所有限公司,山东 青岛 266031)

0 前言

按照总体技术条件要求,以动车组动态包络线为约束条件,进行车体断面设计,根据选定的头车气动外形,按自顶向下的设计原则进行结构分析,在满足车体设计概念要求的前提下,完成整车的方案设计和工程化设计。铝合金车体按照EN 15085焊接标准设计,母材选用符合DIN 5513[1]标准的5000系和6000系铝合金,焊接材料按ISO 18273[2]标准进行选择。车体的设计结构适合成熟的制造工艺,其静强度和固结强度满足EN 12663:2000《铁路应用——轨道车辆车体结构要求》和《200 km/h及以上速度级铁道车辆强度设计及试验鉴定暂行规定》[3]的要求。

1 动车组主要技术参数

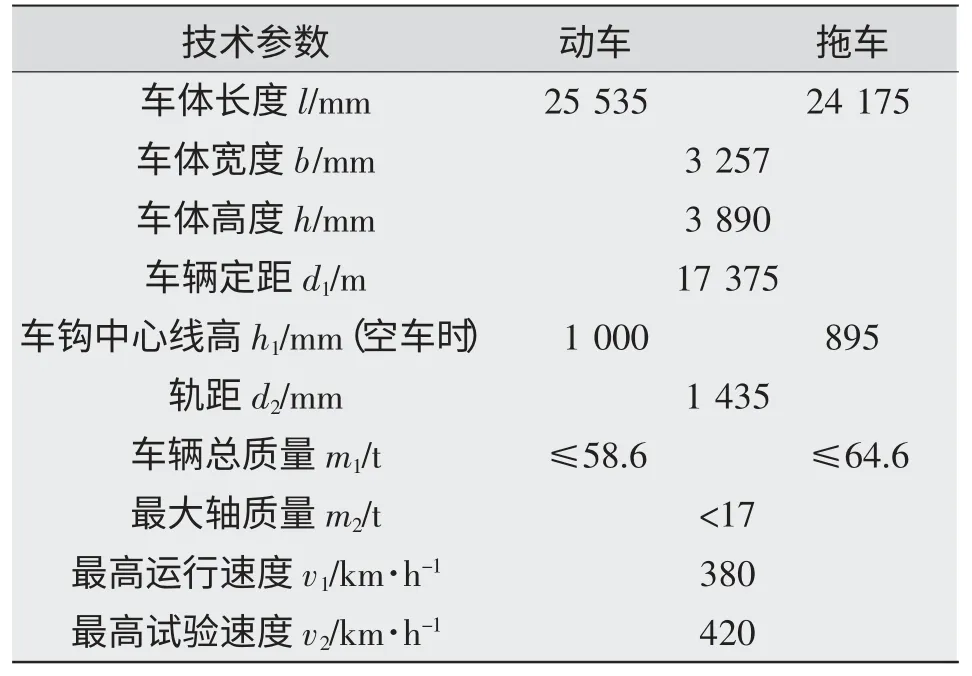

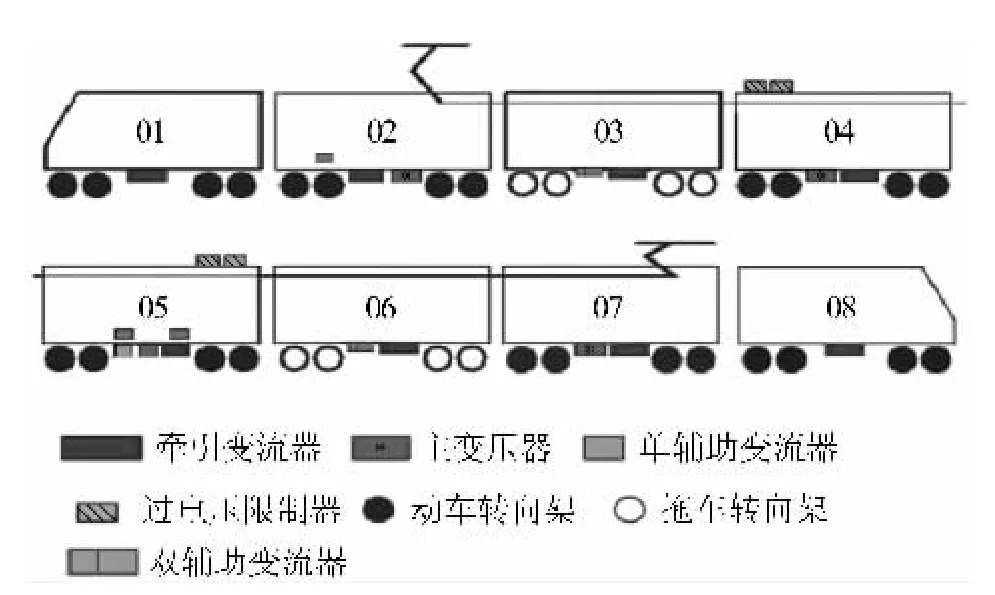

按照总体技术条件要求,高速动车组采取8辆编组,列车轮周牵引功率为16 400 kW,持续运营速度为350 km/h,最高试验速度超过400 km/h。车体为大型中空铝型材焊接而成的筒型整体承载结构,具有足够的刚度,为了降低车辆运行的空气阻力,设计了新的动车组气动外形,优化了受电弓和MUB的平顶结构,采用模块化设计结构,为安装设备提供合适的接口,简化组装制造工艺,优化后的动车组主要技术参数见表1,动车组编组示意如图1所示。

表1 动车组主要技术参数

图1 动车组编组示意

2 铝合金车体母材和焊接材料的选择

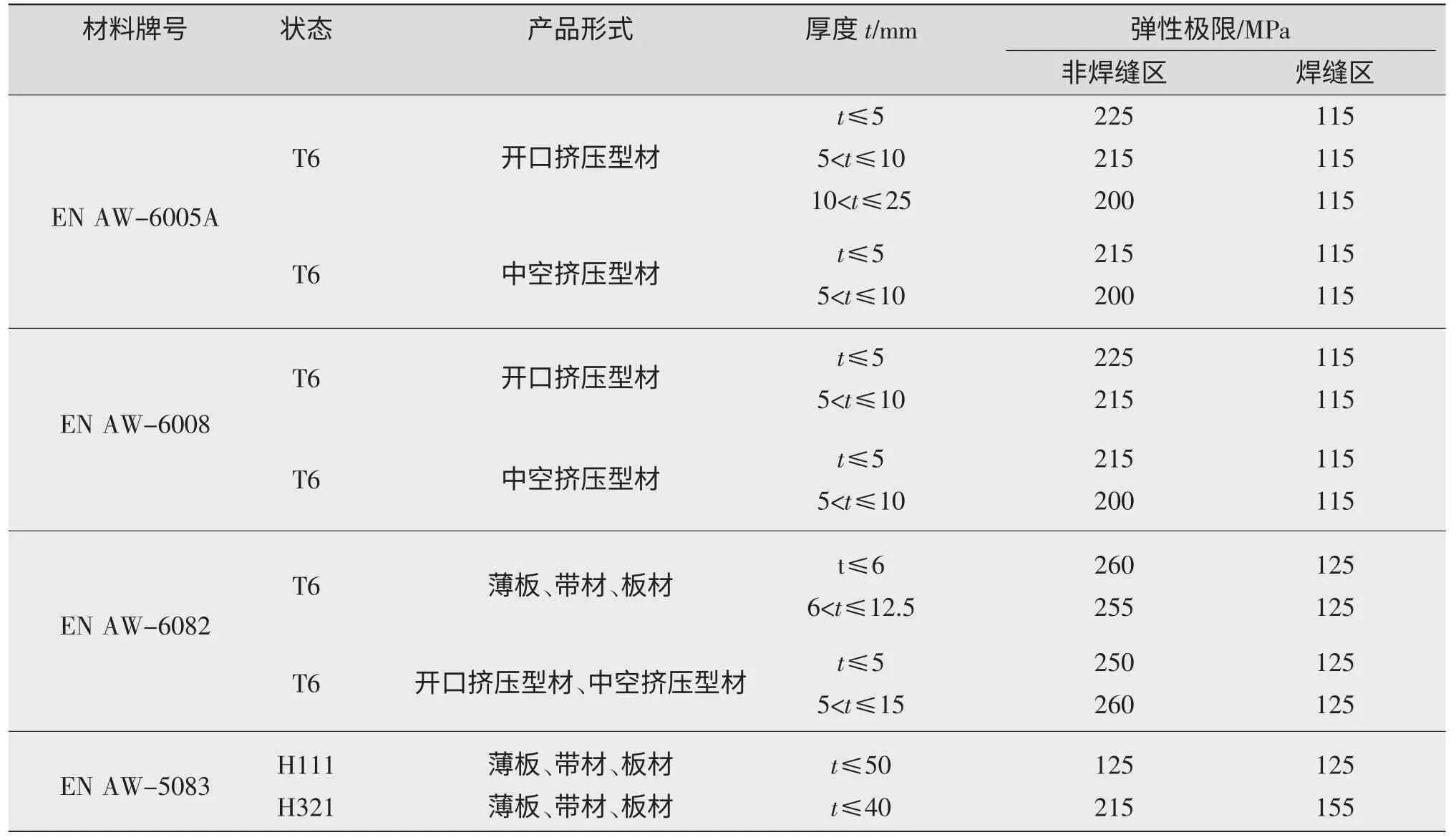

2.1 铝合金车体母材

为满足车体铝合金强韧性、焊接性、加工性和三维弯曲成形等综合性能的要求,选用符合DIN 5513标准的5000系和6000系铝合金,根据车体各部位对铝合金的特殊要求,对5000系和6000系铝合金的具体牌号和热处理状态进行了细分。

EN AW-5083拥有良好的焊接性能和抗腐蚀性。它在H111的状态下,可塑性很好,但挤压加工性较差,难以得到薄壁及中空型材。司机室前窗框周围的三维板材和底架前端的连接板选用EN AW-5083铝合金。

EN AW-6005A合金既具有中等强度,相比其他如EN AW-6082或EN AW-6061的合金,它挤压出形状更为复杂的产品,特别是对于薄壁空心型材更为明显。车体主体断面的边梁、地板、侧墙、车顶各通长的型材都是选用T6状态下的EN AW-6005A铝合金型材。司机室各弯梁、纵向梁和弯曲立柱等各骨架件,都是选用T4状态下的EN AW-6005A合金型材先进行三维弯曲,再经热处理到T6状态。

EN AW-6008是在EN AW-6005A的基础上发展起来的合金,这种合金的产品具有均匀一致的再结晶晶粒结构,能够挤压出复杂断面的型材,在厚度小于等于8 mm时具有中等强度,并且可焊性良好,适合TIG和MIG焊。司机室带加强筋的各侧墙板、车顶板等件,都是选用T4状态下的EN AW-6008合金型材先进行三维弯曲,再经热处理到T6状态。

EN AW-6082是一种热处理后具备高强度的铝合金,适用做空心型材和板材,同时具有较好的耐腐蚀性,对于MIG和TIG有很好的焊接性,在T4状态时模锻性很好,并且其机械性能良好。底架前端的下盖板就是选用T6状态下的EN AW-6082铝板材,司机室的防撞梁选用的是T6状态下的EN AW-6082铝型材。

车体选用的材料如表2所示。

2.2 焊接材料

铝合金车体是由铝合金板材和型材拼焊的全焊接结构,由于铝合金的特殊属性,它的焊接接头有明显的弱化倾向,一般来讲,强化铝合金的焊接接头与母材相比强度会下降30%以上。试验表明,6061-T6的临界失效面抗拉强度约为母材初始值的0.59倍[4],因此,选择匹配的焊接材料来保证焊接接头质量尤为重要。

焊接材料(填充金属)选择需考虑以下因素:

(1)与母材的化学成分相兼容,例如焊接裂纹倾向;(2)接头力学性能要求(整体考虑焊接热影响区和焊缝金属性能);(3)焊接部件或焊接构件的后续处理,例如表面处理、阳极氧化和装饰抛光;(4)对接头的耐腐蚀性要求;(5)最佳焊接性。

考虑到以上因素,为保证焊接接头的力学性能,在ISO 18273标准中选用了匹配的焊接材料,牌号为Al 5087,化学名称为AlMg4.5MnZr。经焊接工艺评定验证,此焊接材料完全符合设计要求。

3 铝合金车体结构

3.1 车体总成

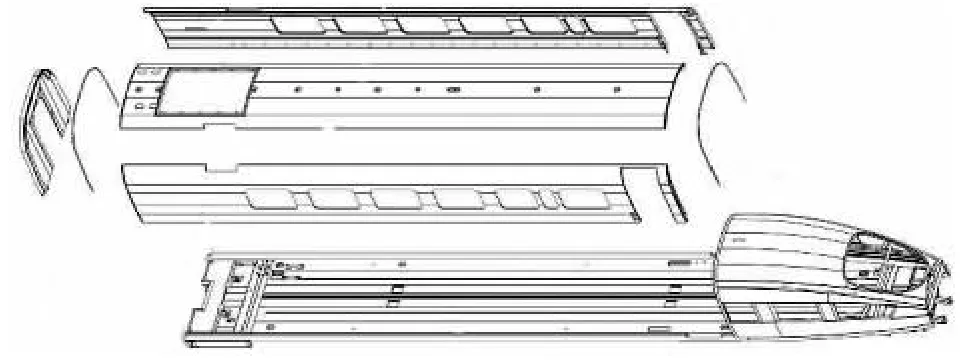

铝合金车体由车体全长的大型中空铝合金型材组焊而成,为筒型整体承载结构。车体承载结构是由底架、侧墙、车顶、端墙以及司机室组成为一个整体,这样使得车体具有良好的防振、隔音效果。使用的材料为可焊接铝合金,确保了车辆良好的防腐性。车体的侧墙、底架、车顶部位的型材连接方式基本采用插接和搭接型式,车体断面和结构分解如图2、图3所示。

表2 车体选用的材料及其性能

图2 车体断面

图3 车体结构分解

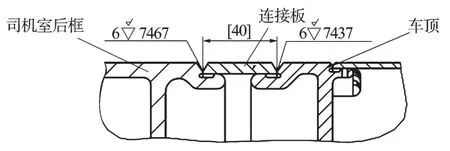

车体组成中侧墙、车顶、底架形成的筒形结构与端墙、司机室靠弯曲的连接板焊接组成,端墙与侧墙、端墙与车顶的连接由连接板分别与各大部件焊接完成,这种连接方式可以使侧墙、车顶的长度公差不影响整个车体组成,即使侧墙、车顶在长度方向上与底架有一定的尺寸差,也可以用修磨连接板的方式解决,连接板的宽度约为40 mm。连接及焊接型式如图4所示。

图4 司机室与车顶的连接型式

3.2 底架

底架主要由两大部分组成:底架前端和地板,边梁部分。边梁纵向贯通,底架前端和地板均与边梁焊接,底架前端和地板通过连接梁、连接板相连,连接梁为型材,连接板可以调整宽度,保证车体长度。

3.3 车顶

车顶由高顶、平顶和端顶三部分焊接而成,高顶由五块大型中空铝型材拼焊而成,平顶型材整体的截面高度比较小,并且平顶轮廓不是便于承载的拱形结构,所以型材上下面及中间筋的材料厚度均比其他部位厚很多。

3.4 侧墙

侧墙由五种型材拼焊而成,侧墙窗口上部和下部为连续通长的中空挤压型材,与单个的窗间板焊接而成,经调修达到要求后开铣窗口。

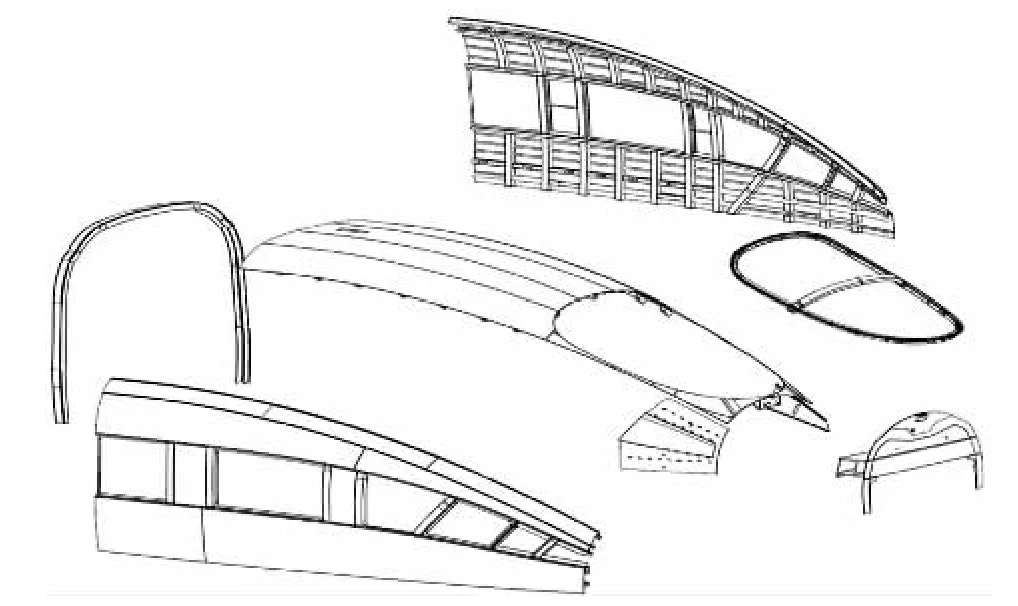

3.5 司机室

司机室由六部分组成,即司机室前端、司机室后框、司机室左侧墙、司机室右侧墙、司机室车顶和司机室前窗玻璃安装框(见图5)。司机室采用较大截面的有压筋的墙顶板与梁柱组焊而成,梁柱多为开口型材,组焊后司机室的变形小,曲面过渡光滑,外表美观。因梁柱多在同一截面,使得司机室的抗扭、抗弯能力强,结构坚固。

图5 头车司机室的结构分解

4 车体静强度计算和方案改进

4.1 静强度计算

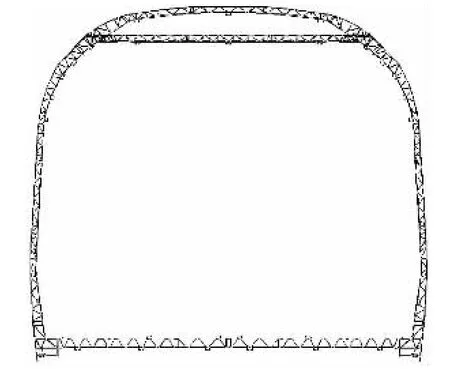

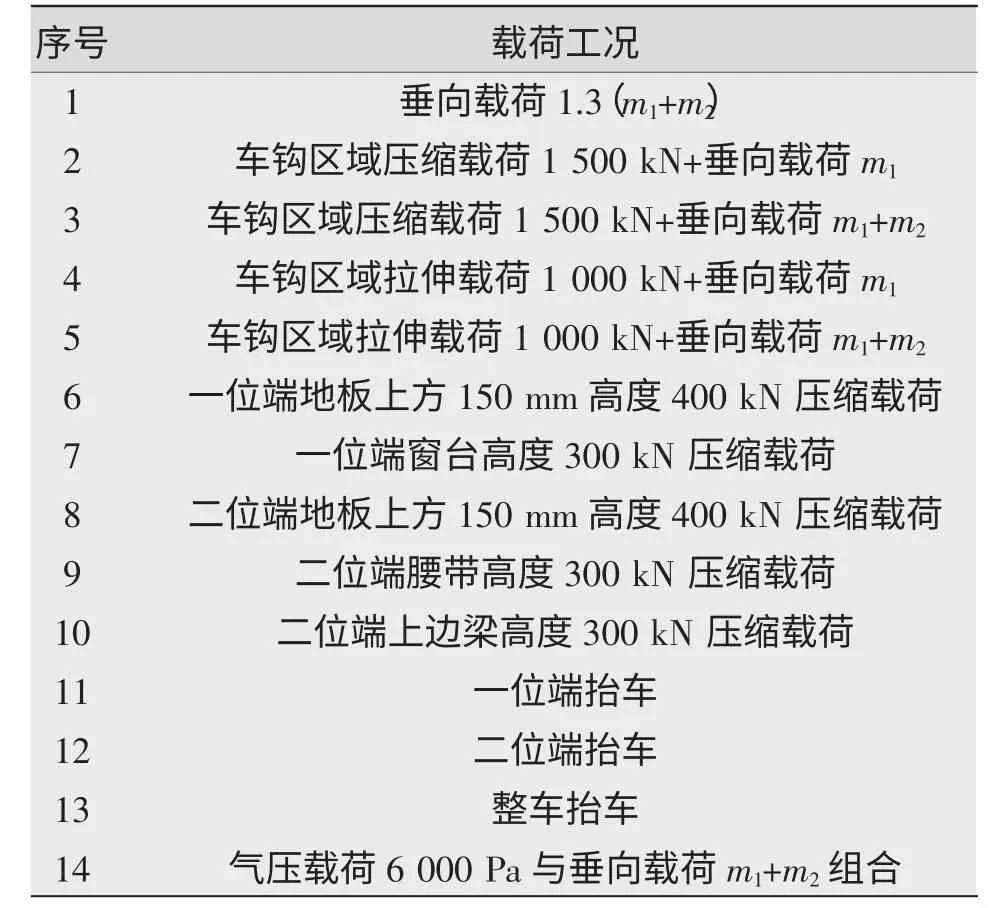

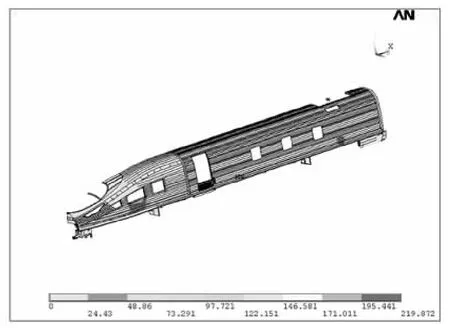

依据EN12663:2000《铁路应用—铁路车辆车体结构要求》和《200 km/h及以上速度级铁道车辆强度设计及试验鉴定暂行规定》,对高速列车头车车体静强度进行了有限元分析计算,计算的载荷工况见表3。车体有限元模型如图6所示,基本采用壳单元shell63来建立,对于较为复杂的不规则模型采用三维实体单元solid45进行离散。

在垂向载荷、纵向拉压、车端压缩、扭转载荷、抬车及气密载荷等各载荷工况下,分别对车体结构进行了有限元计算,图7为第一种工况下的车体应力云图。

4.2 车体方案改进

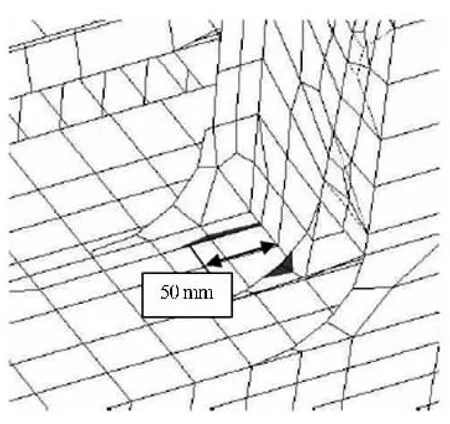

计算结果表明,第三种工况下侧门口下门角内侧应力值为138MPa,大于许用应力值115 MPa(见图8)。

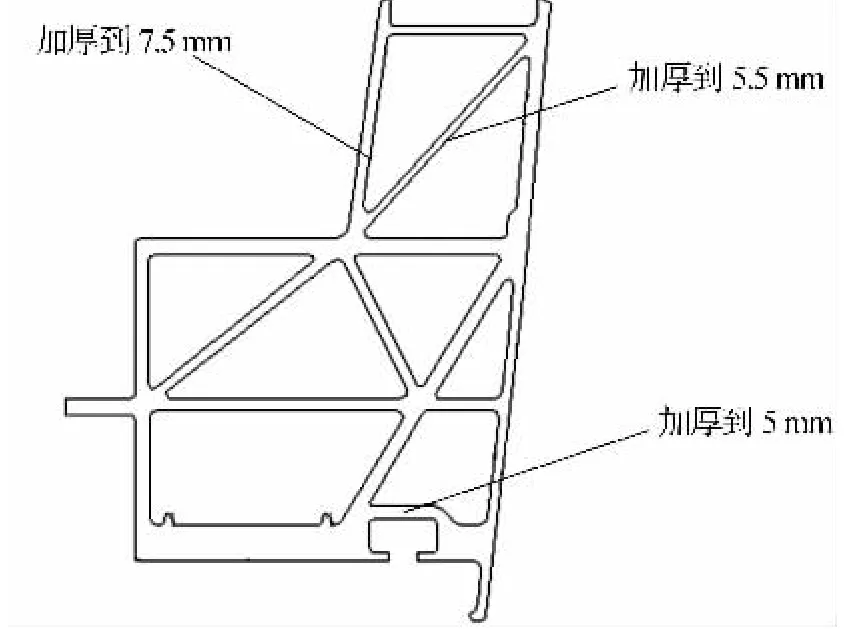

根据计算结果,为降低下门角的计算应力值,对底架边梁型材的两处壁厚进行了加厚处理。为减少修改工作量,加厚时没有改变型材的外形轮廓,只修改壁厚,将型材的内侧壁厚由6 mm改为7.5 mm,斜筋壁厚由4 mm改为5.5 mm,边梁下面C型槽壁厚由4 mm改为5 mm,方案如图9所示。

表3 动车组主要技术参数

图6 车体整体有限元模型

图7 车体应力云图

图8 下门角应力超标位置

图9 底架边梁改进方案

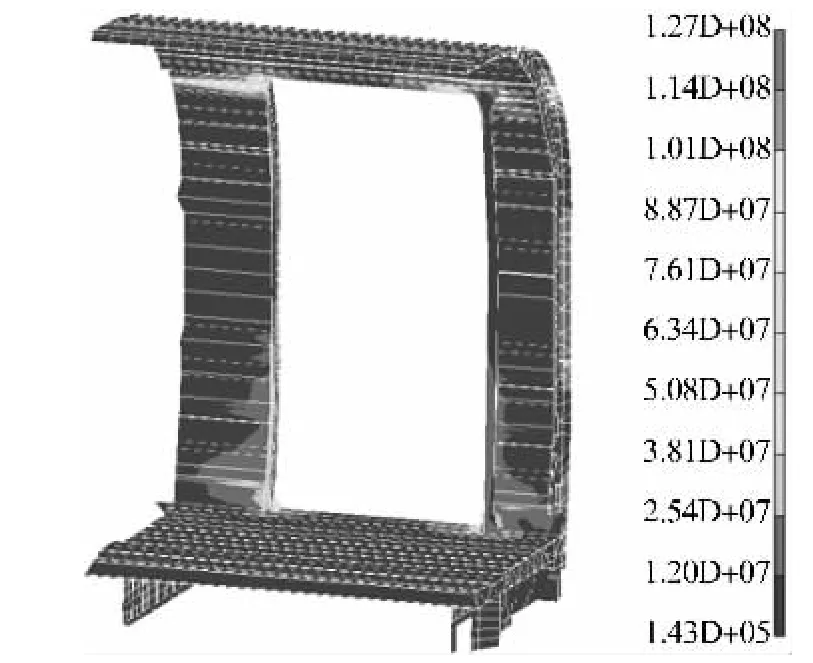

计算结果表明,改进后下门角在第三种工况下计算应力值为114 MPa,小于许用应力值115 MPa(见图10),整个车体母材和焊缝的计算应力均小于许用应力,该车体结构满足静强度要求。

图10 下门角应力云图

5 车体工艺及静强度试验验证

5.1 车体工艺验证

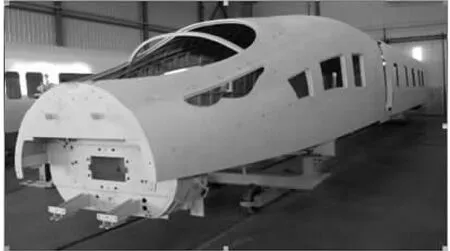

为制造铝合金车体,共制作27套焊接工装、12套加工工装和6套调修工装,在车体总组成工序开发了低平顶车体组成制造胎(见图11),绘制了对应的工艺流程图,制定了相应的工艺方案和检测方案。经检测,铝合金头车车体符合设计要求(见图12)。

图11 车体组成制造胎

图12 头车车体

在司机室制作过程中,共制作二维和三维弯曲模具35套,制作小型焊接工装5套,大型焊接工装6套。多种弯曲模具的使用保证了单件的尺寸精度,目前司机室三维弯曲件的制作已经实现了国产化。多套刚度足够并运用反变形技术的焊接工装减少了司机室各部件和整个司机室的焊接变形,司机室总成焊接工装如图13所示。

图13 司机室总成焊接工装

5.2 车体静强度试验验证

按照表3所列的载荷工况,对样车进行了静强度试验。试验在专用的静强度试验台上进行,能模拟各个工况载荷的施加。图14为一位端地板上方150 mm高度、400 kN纵向压缩载荷试验照片,图15为气密强度试验照片。

图14 一位端地板上方150 mm、高度400 k N纵向压缩载荷试验

图15 气密强度试验照片

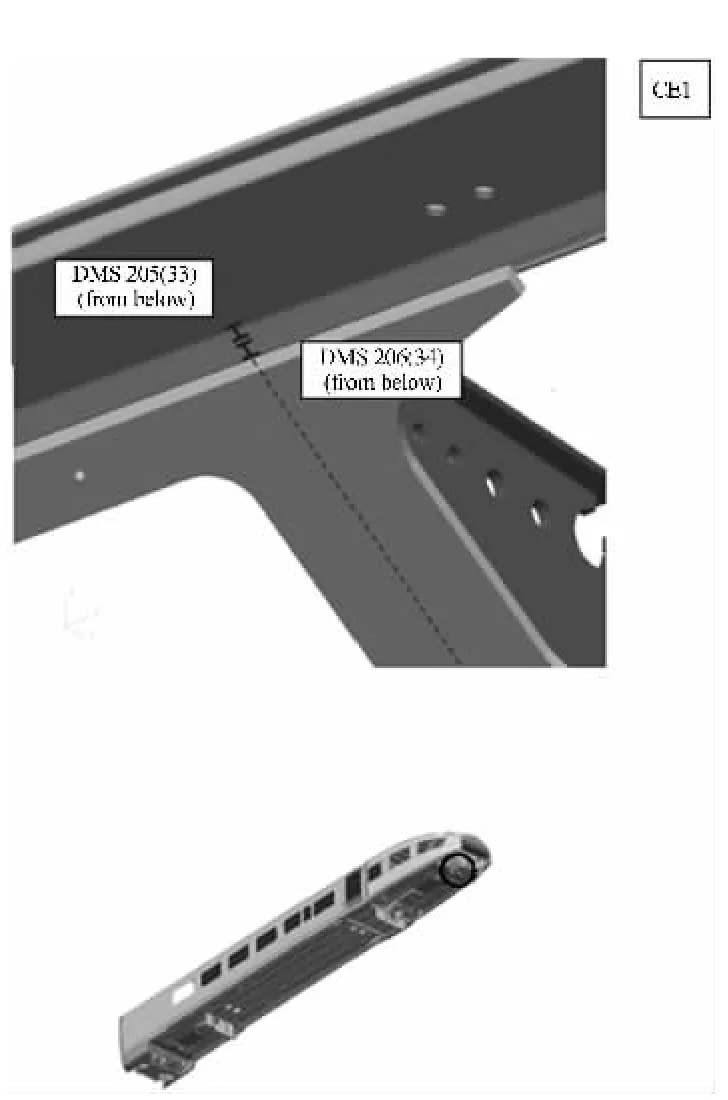

计算时,发现应力较高的位置在底架前端横梁变截面和侧门口下门角处,因此,在试验时重点关注了这些区域。图16为底架前端横梁变截面处应变片位置图(E33),试验结果表明第二种工况下此处应力值为182.7 MPa,小于许用应力值200 MPa,图17为一位端侧门口下门角处应变片位置图(E62),试验结果表明第三种工况下此处应力值为78.8 MPa,小于许用应力值115 MPa,同时也比计算应力值114 MPa小34.2 MPa。试验结果表明,头车车体各测点应力值均小于许用应力值,其强度满足EN12663:2000《铁路应用—轨道车辆车体结构要求》和《200 km/h及以上速度级铁道车辆强度设计及试验鉴定暂行规定》的要求。

6 结论

经计算和试验,证明新设计的整体承载结构车体的强度满足EN12663:2000《铁路应用——轨道车辆车体结构要求》和《200 km/h及以上速度级铁道车辆强度设计及试验鉴定暂行规定》的要求,同时,其焊接结构的工艺性也得到了相应的验证。

图16 底架前端横梁变截面处应变片位置

图17 侧门口下门角处应变片位置

[1]DIN 5513:2007.轨道车辆材料—铝和铝合金[S].

[2]ISO 18273:2004.焊接消耗品—铝和铝合金焊接用焊丝和焊条[S].

[3]200 km/h及以上速度级铁道车辆强度设计及试验鉴定暂行规定[S].

[4]李静斌.铝合金焊接节点力学性能的试验研究[J].土木工程学报,2007,40(2):25-32.