高速列车车体铝合金侧墙疲劳性能研究

2013-08-29刘德强

刘德强,蒋 杨

(1.吉林铁道职业技术学院,吉林 吉林市 132001;2.吉林国电吉林江北热电厂,吉林 吉林市 132001)

0 前言

在轨道车辆尤其是高速列车制造中,随着列车设计运行时速的不断提高,车体轻量化已是提高列车运行速度、降低能耗的重要手段,其中最有效的途径就是减轻车体自重。铝合金因具有密度轻、塑性好、比强度高、无低温脆性转变、耐大气腐蚀能力强、易于加工成形等优点,在轨道车辆制造中的应用越来越广泛。6005A铝合金为Al-Mg-Si系中等强度变形铝合金,具有较好的挤压成形性和良好的焊接性等优点,其空心薄壁挤压型材广泛应用于轨道车辆车体、舰船和客货汽车车体制造中。目前,我国高速列车的焊接仍然以传统的焊接方法为主(MIG焊接),但是铝合金的MIG焊接会导致焊接变形、残余应力大及焊接接头软化等问题。这些问题的存在直接影响列车焊接结构在服役过程中的安全性及可靠性等问题[1-6]。

虽然我国的高速列车制造技术在过去几年有了很大的飞跃,已处于世界领先水平,但是对于列车铝合金焊接结构的疲劳性能的研究尚处于起步阶段,对于大型焊接构件疲劳性能的研究也非常少。本研究采用疲劳试验与数值分析相结合的方式,研究铝合金侧墙焊接结构的疲劳性能。

1 试验材料和方法

1.1 试验材料

本研究针对某铝合金车体侧墙焊接结构开展疲劳试验。试件的材料为6005A铝合金,其化学成分见表1,试件形状如图1所示。

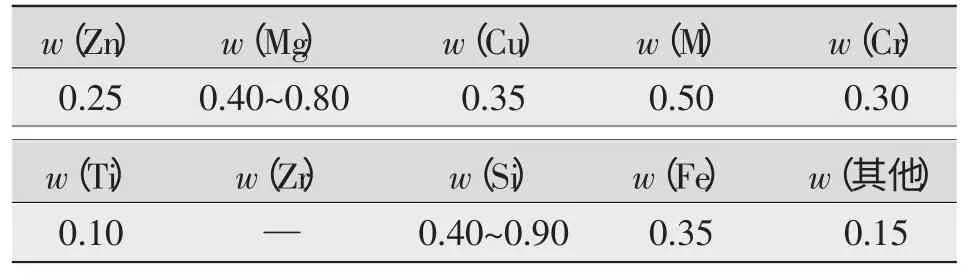

表1 6005A铝合金材料化学成分 %

图1 试件形状及尺寸

1.2 疲劳试验机

疲劳试验在MTS-793电液伺服疲劳试验机上进行,试验机的加载频率为0~10 Hz,加载载荷范围为0~50 t。

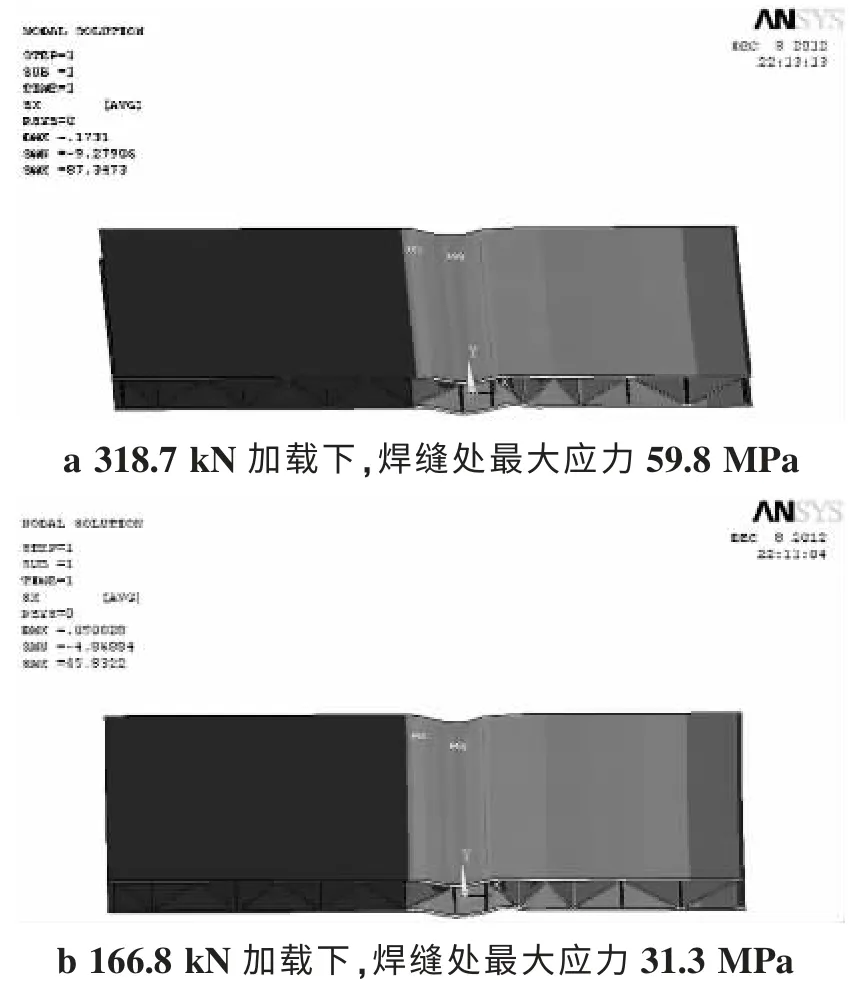

1.3 名义应力有限元计算

在试验前,为了确定加载应力,通过ANSYS有限元进行仿真计算,确定试验时选取的加载力大小。根据构件的几何构形尺寸及加载条件,使用ANSYS建立有限元模型如图2所示。由于结构为薄壁件,在Heypermesh中用Solid 45单元建模后进行网格划分,车体侧墙共分为14 033个单元(见图2)。

图2 有限元网格划分

1.4 疲劳试验

将试样和工装安装于试验机后,参考GBT 13816-1992焊接接头脉动拉伸疲劳试验方法,根据有限元计算结果进行加载,同时结合应变片测试结果对实际加载载荷进行校正。加载载荷方向垂直于焊缝,加载载荷比R=0.1。试验载荷从较高应力开始,然后根据实验结果确定下一步加载载荷大小。试验加载周次截止于107,每一个应力水平至少测试以获得两个有效数据。

2 实验结果和分析

2.1 车体侧墙有限元仿真分析结果

将划分好网格的模型导入ANSYS软件进行静态模拟加载,计算焊缝区的最大应力值,如图3所示。对于车体侧墙选取最大应力约为60 MPa对应的加载力作为最初试验加载载荷进行试验。

图3 车体侧墙有限元计算结果

2.2 6005A车体侧墙应力-寿命数据

按照1.4节的疲劳试验方法进行试验,获得6005A车体侧墙试件的应力-寿命数据,具体见表2。试验后观察破坏试件可知,所有疲劳裂纹都是沿平滑焊缝开裂。

表2 6005A车体侧墙应力-寿命数据

2.3 试验数据的评估结果

2.3.1 均值应力-寿命曲线(Δσa-N)方程

两种铝合金型材的均值Δσa-N曲线方程模型可表示为:

均值Δσa-N曲线方程、标准偏差和残差平方和如表3所示。分别用双对数直线方程和双对数曲线方程拟合得到的均值Δσa-N曲线如图4所示。比较双对数直线方程和双对数曲线方程的残差平方和可知,两者的残差平方和接近,但是曲线模型拟合残差平方和更小,因此本研究选用双对数曲线模型。

2.3.2 概率应力-寿命曲线(P-Δσa-N)方程

表3 6005A车体侧墙的均值Δσa-N曲线方程

图4 车体侧墙均值Δσa-N曲线

对于试验数据拟合采用的双对数曲线模型,疲劳设计中,为了保证结构具有一定的可靠性,常常取正态分布的3倍标准偏差(即3σ)所对应的存活率(99.87%)作为设计标准。由表2、表3数据以及公式yp=f(a0,…,ap;N)+upσ计算可得,车体侧墙试件的1倍、2倍和3倍标准偏差对应的存活率(分别为84.13%,97.72%和99.87%)的P-Δσa-N曲线方程如表4所示,其曲线如图5所示。

表4 概率曲线方程解析式

2.4 疲劳断口分析

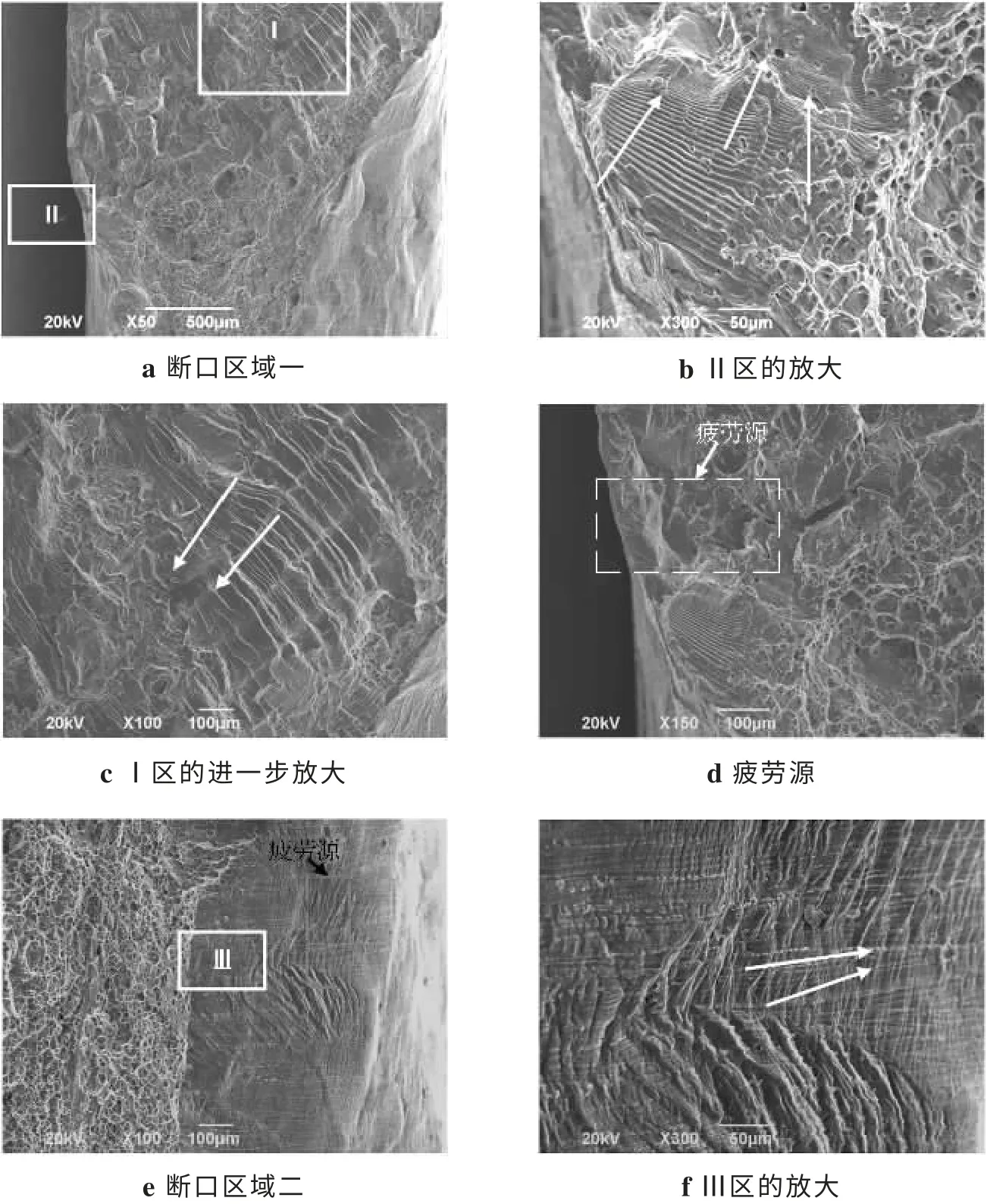

试件疲劳断口的SEM形貌如图6所示。接头断裂在接头的软化区,从整个断口来看,A6005A铝合金焊缝中无明显缺陷。由于该接头是不等厚度的两种型材进行连接,因而整个接头的截面积不等,焊缝区域、焊缝与母材相交的软化区都是截面变化最大的区域,而该试件断裂位置在软化区,必须考虑试件形状因素引起的应力集中对接头疲劳性能的影响。

图5 车体侧墙P-Δσa-N曲线

图6a和图6e分别是该试件疲劳断口中显现出疲劳断裂特征的区域。其中图6a位于断口中部,是变截面的区域,图中也能明显看出此处截面积的改变。图6e位于断口的上半部。分别对这两个区域进行分析:图6a的区域Ⅰ和区域Ⅱ出现了明显的疲劳条带。故而可以对疲劳条带的走向进行分析,找出疲劳源。对图6a中的区域Ⅱ进行放大得到图6b,由图6b可知,疲劳的扩展方向从右上向左下的,即疲劳源的方向位于该区域右上方。对6a中的区域Ⅰ进行放大得到图6c,由图中疲劳条带的走向可知,疲劳裂纹的扩展方向是由左下到右上的,即疲劳源位于该区域的左下方。结合图6a可知,两组疲劳条带指向的疲劳源的方向一致,为同一疲劳源,图6d中虚线部分勾画出的区域,即为疲劳源所在的区域。该处疲劳源在表面区域,而且位于截面变化最剧烈的部位,表现为沿晶断裂的形貌,并没有明显缺陷,疲劳源头应该是形状因素引起的应力集中所致。结合图6e,可知此处也有一个疲劳源,根据图6e区域Ⅲ得到放大图6f。由疲劳沟线的收敛方向可以找到疲劳源的方向是由左向右指向试件右侧表面的,如图6e中虚线框中的区域。该试件有两处疲劳源,图6e处的疲劳源为位于上半部边角处,图6a的疲劳源位于变截面处,为典型的应力集中的疲劳源分布形态[7]。根据疲劳源附近疲劳条带的疏密程度,对比两处疲劳源附近的疲劳条带可知,图6a处附近的疲劳条带间距更窄,且此处疲劳源更为光滑,说明其萌生的时间更早,是初始疲劳裂纹源。因此对于A6005A铝合金焊接结构,不等厚试件的连接引起的截面变化会造成严重的应力集中,降低其接头的疲劳性能。

3 结论

(1)采用数值模拟的方式对车体侧墙等大型构件进行载荷预测是可行的。车体侧墙的疲劳寿命是29.1 MPa。

(2)试件断裂位置在软化区,因此必须考虑试件形状因素而引起的应力集中对接头疲劳性能的影响。

[1]薛 淳,方 鸣.中国和谐号CRH动车组[J].中国科技投资,2008(12):36-38.

[2]王元良,周友龙,胡久富.铝合金运载工具轻量化及其焊接[J].电焊机,2005,35(9):14-18.

[3]刘 祥.铸造合金力学及物理性能[M].北京:机械工业出版社,1982.

图6 A6005A铝合金接头断口形貌

[4]张定铨,何家文.材料中残余应力的X射线衍射分析和作用[M].西安:西安交通大学出版社,1999.

[5]SH IMIZU K,TORII T,MA Y.Crack opening sliding morphology and stress intensity factor of slant fatigue crack[J].Key Engineering Materials,2005(297-300):697-702.

[6]拉伊达.焊接热效应[M].北京:机械工业出版社,1997.

[7]钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2006:243-236.