损伤位置对复合材料加筋壁板剪切承载能力的影响

2013-08-16尹俊杰李曙林石晓朋

尹俊杰,常 飞,李曙林,杨 哲,石晓朋

(空军工程大学航空航天工程学院,西安710038)

0 引 言

碳纤维增强环氧树脂基编织结构复合材料(以下简称复合材料)以其密度小、强度高、刚度大的特点,在现代先进飞机上的用量逐渐增加,应用范围也越来越广,主要用在飞机机身、机翼、尾翼等结构上。复合材料结构对冲击损伤比较敏感,即使在较低冲击能量、结构外表面未留下可视损伤的情况下,也会在其内部产生基体开裂、基体与纤维分离、分层和纤维断裂等微观损伤,从而大大降低结构的承载能力,严重影响其使用,甚至会直接导致事故的发生。飞机复合材料结构件在制造、运输和使用过程中都不可避免地会遭受各种外来物的冲击形成损伤,如跑道碎石、冰雹、飞鸟和不明飞行物等。因此,研究复合材料结构的低速冲击损伤及剩余强度问题具有重要的理论与实践意义。

目前,国内外研究者对小尺寸复合材料试样损伤及损伤后的承载能力进行了研究[1-5],尚未见损伤对大尺寸、不同损伤部位复合材料加筋壁板剪切承载能力影响的相关文献。为此,作者通过对含冲击损伤的大尺寸复合材料加筋壁板进行剪切试验,得出了损伤位置对复合材料加筋壁板剪切承载能力的影响。

1 试样制备与试验方法

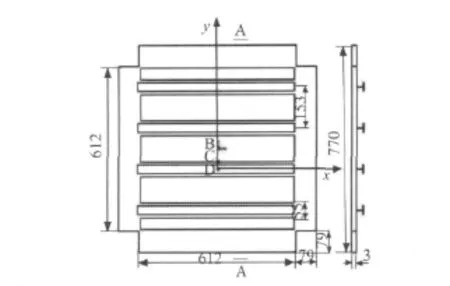

某型飞机用复合材料加筋壁板由蒙皮和筋条胶接而成,蒙皮材料为 CF3031/BA,筋条材料为CCF300/BA。试验用加筋壁板的外形及尺寸如图1所示。共四件试样,其中一件为完好试样(试样W),三件为损伤试样(试样S1,S2,S3),损伤位置分别为蒙皮中心、筋条与蒙皮边缘和筋条中央,对应图1中的B、C、D三个位置。试样编号及其它基本参数见表1。

图1 试样外形及尺寸Fig.1 Shape and size of sample

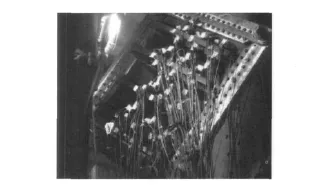

由于自由落体冲击可以较好地再现诸如维修工具坠落、设备撞击等的低速冲击,故采用TANHOR型落锤冲击试验台对复合材料加筋壁板进行冲击损伤预制,冲击用半球形钢制冲头的直径为8mm。预制的冲击损伤要求试样表面有深1mm的冲击凹坑。根据对不同位置冲击能量的摸索,得到合适的冲击能量,通过调整落锤高度对其进行控制。S1试样冲击后的形貌如图2所示。

采用IUCS-Ⅱ型便携式数字超声C扫描系统对冲击后的加筋壁板进行无损检测,得到损伤区域的长、宽、损伤面积及凹坑深度。

试验时每个试样共装有174个应变计,编号为1~174,其中,蒙皮上有30个花片(每个花片含3个不同方向的应变计,方向分别为0°、45°和90°),“工”字型筋条的缘条和腹板上有84个单片,应变片粘贴位置如图3所示。

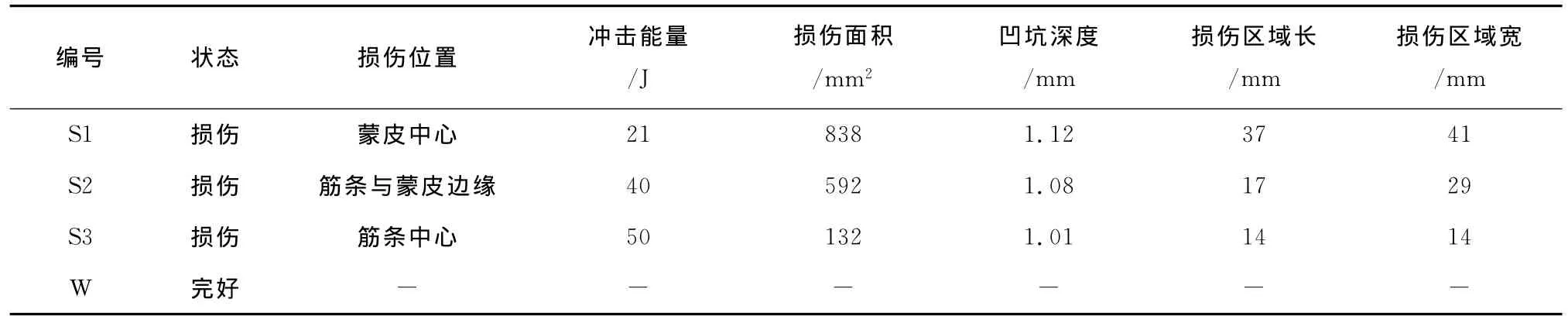

表1 试样编号及参数Tab.1 Samples number and parameters

试验所用夹具及试样的支持状态如图4所示。试样四边被夹具上下盖板用螺栓夹紧,在夹具的对角处施加拉力,根据力的传递和转换原理,所加的力通过螺栓转换为加筋壁板上的剪切力,由此向壁板施加剪切力。

图4 试验夹具及试样支持状态Fig.4 Test fixture and support state of sample

采用MTS多通道液压伺服系统进行加载,加载时,首先以5%的设计载荷为级差加载至65%的设计载荷,然后以2%的设计载荷为级差加载至试样破坏。加载过程中,用TEST3826型应变测试系统进行应变测量。

2 试验结果与讨论

2.1 损伤位置对剪切承载能力的影响

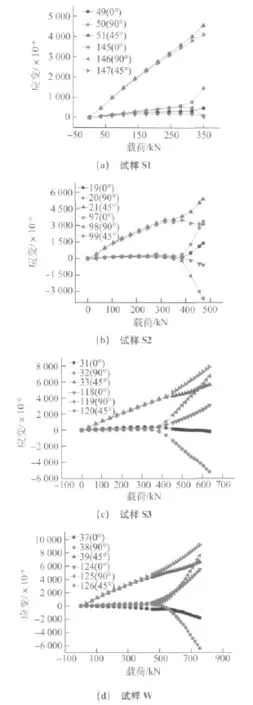

为了研究冲击位置对损伤试样承载能力的影响,首先做出试样S1、S2、S3、W蒙皮上某个测点正反两面的应变曲线,如图5所示,图中每条曲线编号代表实际的应变计编号,试样S1、S2、S3、W所选测点分别对应图3中3、1、4、2这四个对称位置。试验现象及试验结果表明,这四个与试样中心等距的位置,其屈曲现象均比较明显,载荷-应变曲线能够较好地体现试验过程中试样状态的变化。

由图5可见,四个试样所选位置的载荷-应变曲线变化趋势大致相同。当所加载荷较小时,应变花每个方向的应变基本呈线性变化,且45°方向的应变值远大于其他两个方向的;当试样发生屈曲后,应变花每个方向的应变不再线性变化且发生较大偏转。对比各个试样从发生屈曲到破坏的载荷变化范围可知,四个试样的后屈曲承载能力各不相同,其中,当蒙皮中心受到冲击损伤后,试样一旦发生屈曲,很快就会破坏,后屈曲承载能力较差。四个试样后屈曲承载能力从小到大的顺序为试样S1,S2,S3,W,损伤试样S1、S2、S3的后屈曲承载能力分别为完好试样的32.8%,44%,78.9%。四个试样的失稳载荷与破坏载荷如表2所示。

由表2可见,四个试样所能承受的失稳载荷、破坏载荷从小到大的顺序为试样S1,S2,S3,W。当加筋壁板受到冲击损伤后,损伤位置对失稳载荷的影响较大,S1,S2,S3三个损伤试样失稳载荷之比为0.7∶0.9∶1,分别是完好试样失稳载荷的62%,80%,88%。同时,损伤位置对破坏载荷的影响也非常大,S1,S2,S3三个损伤试样破坏载荷之比为0.57∶0.74∶1,分别是完好试样破坏载荷(总承载能力)的48%,62%,84%。

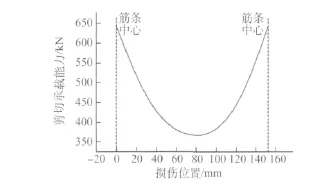

根据三个损伤位置对加筋壁板剪切承载能力的影响程度,拟合出一条曲线,近似表示当损伤分布在两筋条之间时加筋壁板的剪切强度沿图1中y轴的变化情况,如图6所示。

由图6可以看出,损伤分布在两筋条之间,且损伤凹坑深度在1mm左右时,承载能力与距筋条中心的距离近似呈二次抛物线的关系,距筋条中心越远的地方,受到冲击损伤后的剪切承载能力越小。

图5 不同试样上某点正反面的载荷-应变曲线ig.5 Strain-load curves of front and back sides of a point in different samples:(a)S1sample;(b)S2sample;(c)S3sample and(d)W sample

表2 不同试样的失稳及破坏载荷Tab.2 Instability and destructive load of different samples

图6 剪切承载能力-损伤位置曲线Fig.6 Shear carrying capacity vs damage positions

2.2 讨 论

对表面同时产生深度为1mm左右的损伤凹坑而言,经验表明冲击位置直接决定了筋条对蒙皮支撑的强弱程度。当冲击发生在蒙皮中心时,由于冲击点距两侧筋条的距离较远,筋条对蒙皮的支撑最弱,此时蒙皮的支持状态近似为简支,故在较小的冲击能量下,试样内部就会产生大面积的基体开裂、基体纤维分离、分层和纤维断裂等微观损伤,这些损伤会严重影响加筋壁板的剪切强度。当损伤沿图6中横坐标80→0或者80→160分布,同时产生1mm左右凹坑时,由于冲击点距筋条中心距离减小,蒙皮受筋条的支撑作用越来越明显,试样内部所产生的微观损伤变小,所以试样的承载能力变强。

冲击损伤所产生的试样内部微观损伤程度可由超声C无损检测得到的损伤扫描图面积来体现,损伤扫描图面积越大,说明内部产生的微观损伤程度越大,反之则微观损伤程度越小。

由表1及图7可知,当损伤发生在蒙皮中央(试样S1)时,在较小的冲击能量下,损伤区域的长、宽及面积均较大,表明试样内部的微观损伤非常严重;随着损伤位置向筋条中心靠近(试样S2),并同时增大冲击能量,损伤区域的长、宽及面积均减小,表明试样内部的微观损伤程度减小;当损伤发生在筋条中心(试样S3)时,冲击能量最大,但损伤区域的长、宽及面积最小,表明试样内部的微观损伤最小。因此可以看出,冲击位置对损伤面积有很大的影响。

图7 试样S1、S2和S3的损伤超声C扫描图Fig.7 Injury ultrasound C-scanning maps of samples S1(a),S2(B)and S3(c)

对于该类型的加筋壁板,蒙皮主要承受面内的剪切载荷,筋条主要起稳定蒙皮的作用[6],这就不难得到三个损伤试样承载能力从小到大的顺序为试样S1,试样S2,试样S3。

3 结 论

(1)表面产生深为1mm左右的凹坑时,冲击损伤位置对复合材料加筋壁板后屈曲承载能力、总承载能力的影响较大,蒙皮中心、筋条与蒙皮边缘、筋条中心受到冲击后,其后屈曲承载能力分别为完好加筋板的32.8%,44%,78.9%,破坏载荷(总承载能力)分别为完好加筋板的48%,62%,84%。

(2)当损伤分布在两筋条之间、损伤凹坑深度在1mm左右时,加筋壁板的承载能力与冲击位置距筋条中心的距离近似呈二次抛物线关系,距筋条中心越远,受到冲击损伤后的剪切承载能力越小。

[1]汪兰明,张博平,张小娟.含低速冲击损伤层压板的压缩破坏研究[J].航空工程进展,2011,2(3):283-286.

[2]沈铁军,咚强,马维,等.复合材料加筋板后屈曲的耐久性与损伤容限特性试验研究[J].飞机设计,2006(2):24-26.

[3]崔海坡,温卫东,徐颖.复合材料板冲击损伤及剩余拉伸强度试验[J].航空动力学报,2007,22(10):1742-1747.

[4]郑锡涛,李泽江,李光亮.含损伤复合材料层合板剩余压缩强度研究进展[J].宇航材料工艺,2011(3):20-26.

[5]刘德博,田甜,关志东.复合材料低速冲击永久凹坑深度预测方法[J].航空制造技术,2011(19):87-90.

[6]中国航空研究院.复合材料结构设计手册[M].北京:航空工业出版社,2001:92-93.