AZ91D镁合金的切削加工性能

2013-08-16刘胤,焦刚,刘军,姜伟

刘 胤,焦 刚,刘 军,姜 伟

(航天科工惯性技术有限公司,北京100074)

0 引 言

镁合金作为已使用的密度最小的金属,具有比强度和比刚度高、阻尼减振降噪能力强、电磁屏蔽性能优异、切削加工和热成形性好的特点,并且其对煤油、汽油和矿物油具有较强的化学稳定性和易于回收利用等优点,近年来在航空航天、交通运输、电子、化工和冶金等行业得到了广泛应用[1-2]。镁合金的切削加工性能良好[3],可以采用较高的切削速度、较大的切削深度和进给速度进行加工,但其切屑易燃烧,这是镁合金切削加工过程中必须考虑的关键问题。目前的研究多从镁合金切屑防燃方面定性分析切削参数的选择原则,没有通过试验分析参数对切削过程的影响。镁合金主要分为变形镁合金(MB),铸造镁合金(ZM)和压铸镁合金(YM)[4]。AZ91D属于铸造镁合金,主要依靠压力模具铸造辅以后续加工而制成所需工件,其特点是强度高、耐腐蚀性好。为了提高镁合金切削加工的安全性及工件表面质量,作者基于某基础科研成果,以广泛应用的镁合金AZ91D为例,对比分析了精车过程中切削参数对切屑断屑性能、切屑形态及工件表面质量的影响,期望为镁合金的加工提供参考和借鉴。

1 试验方法

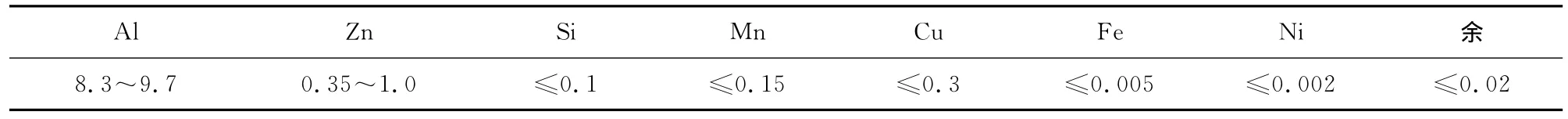

试验用AZ91D镁合金为铸造毛坯料,热处理状态T6,其名义化学成分和物理、力学特性如表1和表2所示。

表1 AZ91D镁合金的名义化学成分(质量分数)Tab.1 Nominal chemical composition of AZ91Dmagnesium alloy(mass)%

表2 试验用AZ91D镁合金的物理、力学性能Tab.2 Physical and mechanical properties of tested AZ91Dmagnesium alloy

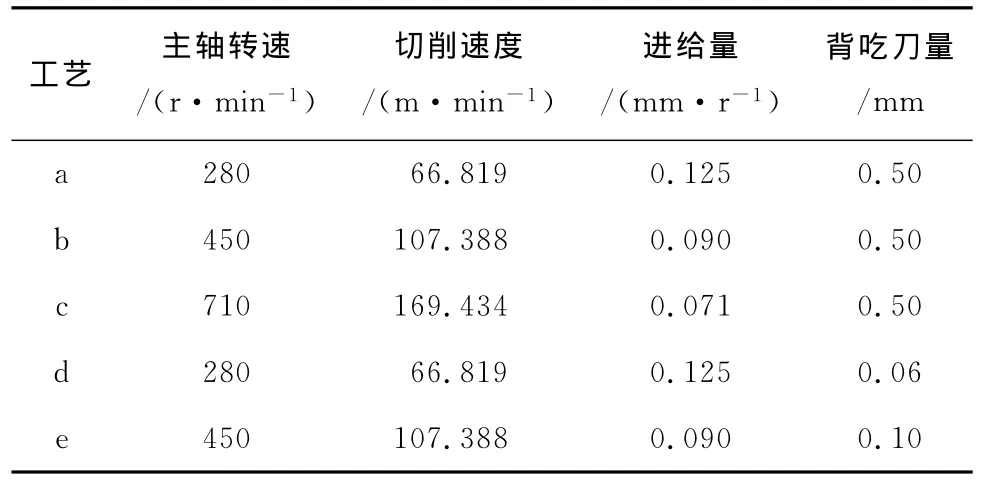

切削试验在C620A型车床上进行,采用镶嵌硬质合金刀头的车刀,前角15°,后角15°,卷屑槽形状为全圆弧型,切削过程采用干切削方式,工件材料尺寸为φ76mm×100mm,在固定刀具角度的前提下,按照表3所示的5种切削工艺进行精密车削。切削完成后,对于每种切削工艺下的工件,随机选取5处加工表面,采用TR200型袖珍表面粗糙度仪测其表面粗糙度Ra,并求平均值,测量精度0.01μm。

表3 不同切削工艺下的切削参数Tab.3 Cutting parameters under different cutting processes

2 试验结果与讨论

由表4和图1可知,随着切削参数的不同,镁合金切屑的形态和工件表面质量有很大区别。在刀具角度及背吃刀量一致(ap=0.5mm)的前提下,在切削速度vc为66.819m·min-1的低速阶段,进给量较大,切屑变形严重,呈C形挤裂状,切屑短且厚,切屑外表面呈锯齿状,内表面有裂纹,该类切屑的加工硬化程度严重,断屑性能良好,工件的表面粗糙度Ra较低;在切削速度为107.388m·min-1的中速阶段,进给量适当降低,切屑呈螺卷状且较厚,切屑内表面光滑,外表面呈毛茸状,切屑折断长度具有规律性,断屑性能良好,工件的表面粗糙度也较低;在切削速度为169.434m·min-1的较高速阶段,切屑变形小,塑性大,切屑呈长带状且较薄,表面较光滑,断屑性能差,在加工过程中缠绕在车刀切削刃周围,破坏已加工面的表面质量,Ra最大。由此可知,镁合金作为塑性材料,在常规切削速度范围内,随着切削速度的提高、进给量的降低,切屑形状由C形挤裂切屑逐渐变成带状切屑,由短厚屑逐渐变成长薄屑,切屑变形减小,断屑性能逐渐变差,从而验证了常规切削中切削速度对切屑变形的影响规律,以及对切屑类型、变化规律和切屑卷曲、折断的规律[5]。

表4 切削工艺对切屑形态及工件表面质量的影响Tab.4 Effects of cutting parameters on chipmorphology and workpiece surface quality

此外还可发现,在切削速度较低(66.819m·min-1)及进给量一定的前提下,随着背吃刀量的减小,切屑形状由C形变成了粉末状,同时切屑的长度减小;在切削速度较高(107.388m·min-1)、进给量一定时,随着背吃刀量的增大,切屑形状仍为螺卷状,但切屑薄而窄。在工艺d的切削参数下,切削区域的排屑能力差,粉末状切屑通过车刀主切削刃在卷屑槽内堆积,逐渐挤压流向已加工的工件表面,并划伤工件表面;而此时的切屑为粉末状,随着切削的继续进行,切屑在加工区域内堆积,热量无法散发,极易引起燃烧。在工艺e的切削参数下,切削区域的排屑能力较强,切屑通过车刀卷屑槽直接排出切削区域,加速了切削区域的热量散失,工件表面质量高。

图1 不同切削工艺下切屑的形态Fig.1 Shape of chips at different cutting parameters:(a)process a;(b)process b;(c)process c;(d)process d and(e)process e

因此,在本试验条件下,精车阶段的最佳工艺参数为vc=107.388m·min-1,f =0.09mm·r-1,ap=0.1mm。

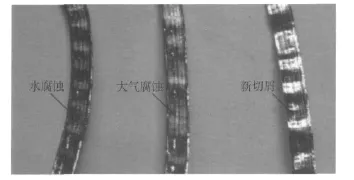

由图2可见,刚从镁合金棒上切削下来的切屑表面光亮,无氧化腐蚀现象发生,大气腐蚀后呈淡灰色,而水腐蚀后的切屑表面呈深灰色,表面有明显的点蚀现象。可见,镁合金加工工序间的防护工作极其重要。故而,镁合金工件在工序间存放时,宜用乙醇或丙酮清理表面后,喷涂缓蚀剂或浸入煤油中或存放于干燥箱内保存,干燥温度保持在80℃左右,以防止水分、氧气等腐蚀性介质对镁合金的腐蚀[4],或采用工序间化学氧化处理[6]。

图2 镁合金新切屑及腐蚀后的形貌Fig.2 Morphology of new and corrosed magnesium alloy chips

基于上述试验分析及切削加工工艺要求,对某新型产品结构件进行精车加工(表面粗糙度要求为Ra≤0.8μm)。在精加工余量范围内,采用加工参数vc=107.388m·min-1,f=0.09mm·r-1,ap=0.5mm进行切削,去除粗加工的高应力表层[7],在保持切削速度和进给量不变的情况下,将背吃刀量控制在0.1mm,进行一至两次精细车削,车削过程中切屑断屑性能良好,表面粗糙度稳定控制在Ra≤0.8μm范围内,满足设计要求。

3 结 论

(1)在常规切削速度范围内,在背吃刀量恒定的前提下,随着切削速度的增大、进给量的降低,切屑变形减小,切屑形态由C形挤裂切屑逐渐变成带状切屑,断屑性能逐渐变差,工件表面质量变差;在背吃刀量为0.06mm时,形成粉末状切屑,堆积在卷屑槽内,极易引起镁合金燃烧。

(2)采用试验切削条件下的最佳切削参数(vc=107.388m·min-1,f=0.09mm·r-1,ap=0.1mm)精车加工出的工件表面粗糙度稳定控制在Ra≤0.8μm范围内,满足设计要求。

[1]刘静安,徐河.镁合金材料的应用及其加工技术的发展[J].轻合金加工技术,2007,35(8):1-5,54.

[2]钟皓,刘培英,周铁涛.镁及镁合金在航空航天中的应用及前景[J].航空工程与维修,2002(4):41-42.

[3]SCHUL H Z,KAUFELD M.High-speed milling of thinwalled components of aluminum and magnesium alloys[M].Germany:Carl Hanser Verlag,1988:41-48.

[4]全跃.镁质材料生产与应用[M].北京:冶金工业出版社,2008:734-736.

[5]陈日曜.金属切削原理[M].北京:机械工业出版社,2004:45-51,145-146.

[6]QJ/Z 134—1985 镁合金化学氧化膜层生产说明书[S].

[7]徐河,刘静安,谢水生.镁合金制备与加工技术[M].北京:冶金工业出版社,2007:310.