Super304H超超临界锅炉过热器管长期服役后的显微组织及力学性能

2013-08-16董显平张澜庭单爱党刘鸿国

赵 林,董显平,孙 锋,张澜庭,单爱党,刘鸿国

(1.上海交通大学材料科学与工程学院,上海200240;2.华能玉环电厂,台州317604)

0 引 言

在我国,火力发电量约占全部发电量的80%左右,预计到2020年装机容量将达到10亿kW,其中火电装机容量仍将占70%以上[1]。为了降低能耗,减少CO2排放量,提高燃煤发电机组的热效率以及满足环境保护的要求,大容量、高参数(压力和温度)的超超临界机组将是今后火电机组发展的必然趋势[2-3]。在超超临界机组中,电站锅炉部件长期在高温条件下工作[4],因而要求其具备良好的持久强度和抗高温氧化性能,特别是抗蒸汽的氧化腐蚀。

过热器管在高参数锅炉中所处的环境最恶劣,目前所用材料多为奥氏体耐热钢,最典型的钢种有TP347H、TP347HFG、Super304H 和 HR3C 等[5]。其中Super304H耐热钢由日本住友金属株式会社和三菱重工在TP304H的基础上,通过降低锰含量上限,并加入约3%(质量分数,下同)铜、0.45%铌和微量氮而开发的,铜能产生强烈的沉淀强化作用,提高耐热钢的持久强度和高温稳定性[6-8],铌能显著提高奥氏体的粗化温度和再结晶温度,具有细化晶粒和弥散强化的作用,是提高材料强韧性最为有效的合金元素之一[9-10]。该钢具有较高的抗蠕变性能,晶粒细小而且抗氧化性能优异,组织稳定性好,焊接性能优于TP347H钢,并且不含钼和钨等贵 重 元 素,具 有 很 高 的 经 济 性[11]。 因 此,Super304H钢是超超临界锅炉过热器管常用的材料[12]。

考虑到过热器管的氧化腐蚀以及因微观组织改变而导致的力学性能下降,进而引起锅炉爆管等危险,服役一定周期后的过热器管必须定期更换,然而对其更换的评判标准更多的是依靠经验,不是很科学。科学的方法是根据服役后组织与性能的变化情况进行评判。为此,作者分析了Super304H超超临界锅炉过热器管正常服役10 000h后的显微组织和力学性能,为过热器选材和制定合理的更换周期以及研制开发更先进的耐热钢材料提供参考依据。

1 试样制备与试验方法

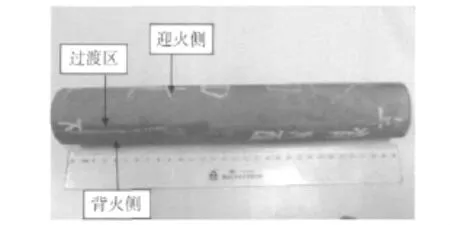

试样取自某火电厂1 000MW超超临界机组正常服役10 000h后的锅炉用Super304H过热器管,过热器管的宏观形貌如图1所示,其原始外管径为48.6mm,壁厚为8.6mm;在长期服役过程中,由于外管壁的烟气腐蚀及内管壁轻微的蒸汽氧化作用,管壁稍有减薄。

图1 Super304H过热器管服役10 000h后的宏观形貌Fig.1 Macrograph of Super304Hsuperheater tube after serving for 10 000h

分别在服役后Super304H过热器管的迎火侧、背火侧以及未服役过热器管(固溶态)上,于近外壁1/4壁厚处制取拉伸试样,拉伸方向沿管材纵剖面。拉伸试样为标距12mm、截面尺寸1.5mm×3mm的板状试样,如图2所示。拉伸试验在AG-100KNA型万能材料试验机上进行,拉伸速度为0.5mm·min-1,温度为常温和600℃。

图2 拉伸试样的尺寸Fig.2 Size of tensile sample

在服役后Super304H过热器管的迎火侧、背火侧分别用线切割制备金相试样,以王水为腐蚀剂,采用Zeiss型光学显微镜观察服役前后管壁的显微组织;采用JSM-7600F型扫描电镜(SEM)观察粗大析出相的形貌及拉伸断口形貌;采用JSM-2100型透射电子显微镜观察析出相的分布状态,取样时用线切割制成直径为3mm、厚度约300μm的小圆片,用砂纸减薄到50μm左右,然后进行双喷电解抛光,以5%(体积分数)的高氯酸酒精溶液作为双喷液,用液氮降温至-50℃左右,再调整电压和电流进行双喷减薄,直至试样中央被穿透出小孔。

2 试验结果与讨论

2.1 显微组织

由图3可见,Super304H过热器管外壁表面的晶粒出现了异常长大,有的接近300μm;因为迎火侧是直接接触火焰的一面,温度比背火侧高,因此晶粒长大的程度比背火侧的大;另外,迎火侧表层的粗晶区深度约为400μm,而背火侧表层的粗晶区深度约为200μm,明显比迎火侧的小。

图3 Super304H过热器管服役10 000h后外壁的显微组织Fig.3 Microstructure of out-wall of Super304Hsuperheater tube after serving for 10 000h:(a)fire side and(b)reverse side

因管内部流通的是高温水蒸气,温度比管材外表面低,因此过热器管内壁没有出现明显的晶粒异常长大的现象,如图4所示。

图4 Super304H过热器管服役10 000h后内壁的显微组织Fig.4 Microstructure of inside wall of Super304Hsuperheater tube after serving for 10 000h:(a)fire side and(b)reverse side

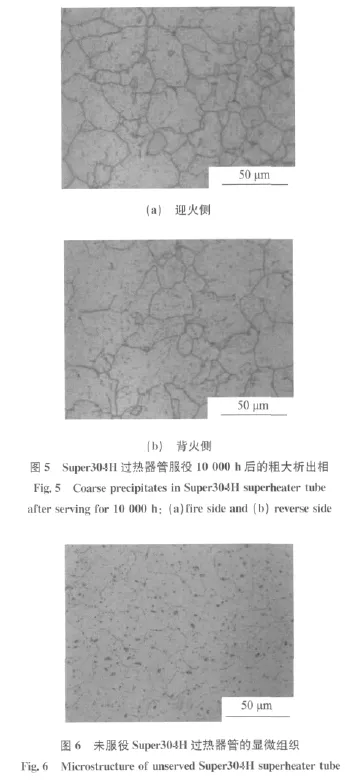

由图5可见,服役10 000h后,Super304H过热器管的迎火侧和背火侧均析出了粗大的块状析出相,尺寸为5~10μm,而且,迎火侧粗大析出相的团聚也较明显,有的甚至在晶界处呈连续的带状分布。而未服役的Super304H过热器管(固溶态)中的析出相分布均匀、细小、弥散,没有粗大的析出相存在,如图6所示。另外,服役10 000h后的过热器管内部的晶粒长大明显,且尺寸不均匀,为20~50μm,而未服役管的尺寸较均匀细小,约为20μm。

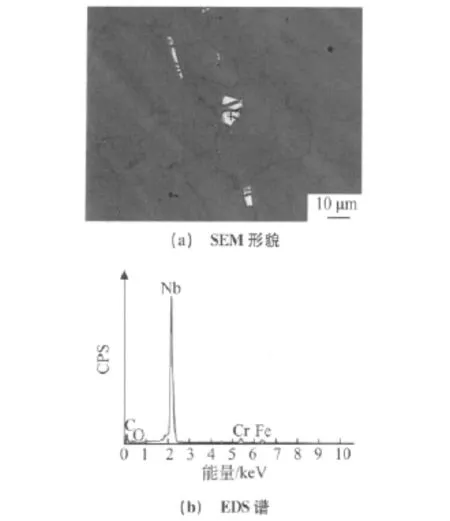

由图7可见,Super304H过热器管基体呈灰暗色,而析出相颜色明亮。粗大块状析出相的主要成分为铌和碳,初步确定该析出物为铌的碳化物,该粗大碳化物在服役前的过热器管中未发现。上述现象可以作以下解释:在含铌的奥氏体不锈钢中,高熔点的Nb(C,N)液析相是客观存在的,经热轧、固溶处理等工序后,该液析相可以弥散、溶解,但依然会有少量100nm~1μm的残存颗粒存在,如图5所示。根据Ostwald熟化现象,当脱溶析出相尺寸达到一定临界值后,在高温服役过程中基体中固溶的铌会以Nb(C,N)为基底析出并长大,一些更为细小的含铌化合物则可能溶解消失,最终形成这种形态的析出相[13]。所以虽然纳米尺度的Nb(C,N)是一种高温稳定相,但其在一定温度下长期保温的过程中也会团聚、粗化。

由图8(a)可见,该处析出相颗粒大小约为几百个纳米,在晶界处呈连续分布,是长期服役条件下M23C6碳化物脱溶析出的结果。为了确定晶界处析出相的主要成分,对图8(a)中晶界析出相用电子衍射花样标定其结构,计算得其晶格常数为1.06nm,由于析出相中含有大量铁和铬,因此可以判定该析出相为(Fe,Cr)23C6。

图7 Super304H过热器管服役10 000h后粗大析出相的SEM形貌及EDS谱Fig.7 SEM morphology(a)and EDS pattern(b)of the coarse precipitates in Super304Hsuperheater tube after servicing for 10 000h

此外还发现,在服役后的Super304H过热器管基体中没有明显的弥散细小析出相,这是Ostwald熟化的结果,这将显著降低材料的持久蠕变寿命。

由图9可见,在未服役的Super304H过热器管中均匀弥散地分布着尺寸为十几个纳米的细小析出相,经分析是以Nb(C,N)为主的MX相,钢中这些细小的析出相能够阻碍可动位错的运动,在高温、常温下可以起到显著的析出强化作用[14];并且这种尺度的MX相在高温下非常稳定,不易粗化。同时,由于母材经过了高温固溶处理,M23C6相已充分溶解于基体中,在晶界处没有明显的析出相聚集的现象,如图9(b)所示。

2.2 拉伸性能及断口形貌

2.2.1 拉伸性能

从表1可以看出,在相同的拉伸条件下,服役后的Super304H过热器管迎火面和背火侧的抗拉强度、屈服强度及断后伸长率差别不大。与未服役过热器管相比,服役后的室温、高温屈服强度略有提高,而伸长率则明显下降,这说明服役后Super304H钢的脆性明显增强。

图8 Super304H过热器管服役10 000h后晶界析出相的分布及衍射花样Fig.8 Precipitates at grain boundary of Super304Hsuperheater tube:(a)distribution;(b)diffraction pattern(b)and(c)diffraction spot calibration

图9 未服役Super304H过热器管基体析出相和晶界析出相的TEM形貌Fig.9 TEM morphology of precipitates in the unserved super304H superheater tube:(a)precipitates in matrix and(b)precipitates at grain boundary

表1 Super304H过热器管服役前后在室温和高温下的拉伸性能Tab.1 Tensile properties of served and unserved Super304H superheater tube at room and high temperatures

2.2.2 拉伸断口形貌

由图10可见,服役后迎火侧、背火侧的拉伸断口形貌差别不大,均为韧窝和准解理断裂,断口呈冰糖状,其断裂机理为包含显微孔洞的聚集和解理的混合机理,形貌特点是存在大量短而弯曲的撕裂棱以及少量较浅的韧窝,晶界和亚晶界上有大量二次裂纹,这与晶界处沉淀析出相呈链状连续分布相关,它明显增加了晶界的脆性。因为晶界上析出的M23C6相比基体硬,其与基体的塑性变形不一致性使其在受到载荷作用时将阻碍基体的塑性变形,从而在基体和M23C6相之间容易引发裂纹并开裂[15]。此外,晶界处M23C6析出相的大小及分布状态直接影响到晶界强度,细小的M23C6析出相弥散分布于晶界处时可以产生钉扎强化效果;在高温应力条件下M23C6析出相发生长大,导致晶界强度下降。而未服役管中由于存在着均匀分布的细小、弥散析出相,因此断口没有二次裂纹出现,而且可以观察到明显的韧窝,为穿晶韧窝断裂,与服役后管相比没有明显的沿晶断裂迹象,这说明材料具有良好的塑性和韧性。应该说,服役后材料的脆化以及抗高温软化能力的下降对Super304H过热器管的高温使用寿命也起到了不良影响,因此服役一定周期的管材必须更换。

图10 服役前后Super304H过热器管室温拉伸断口的SEM形貌Fig.10 SEM morphology of tensile fracture of Super 304Hsuperheater tube at room temperature:(a)after serving,fire side;(b)after serving,reverse side and(c)before serving

3 结 论

(1)未服役的Super304H过热器管中均匀弥散分布着纳米级析出相,晶界上没有明显的析出相聚集,具有良好的高温强度和塑性;服役10 000h后,基体晶粒明显粗化,外表面形成了一定深度的异常粗晶区,晶界处存在大量连续分布的M23C6相和粗大的Nb(C,N)相,细小的析出相较少。

(2)与未服役的过热器管相比,服役后Super304H过热器管的室温、高温屈服强度略有提高,但是塑性明显下降,这与晶界上聚集的析出相增加了晶界脆性有关。

[1]杨富,李为民,任永宁.超临界、超超临界锅炉用钢[J].电力设备,2004,5(10):41-46.

[2]SIM G,AHN J C.Effect of Nb precipitate coarsening on the high temperature strength in Nb containing ferritic stainless steels[J].Materials Science and Engineering,2005,396:159-165.

[3]王起江,洪杰.超超临界电站锅炉用新型管材的研制[J].宝钢技术,2008(5):44-53.

[4]刘保国,杨必应.电站锅炉几种常见钢材的金相组织分析[J].广西轻工业,2009(5):18-19.

[5]钱余海.超超临界火电厂锅炉用材的开发[J].世界钢铁,2001(2):34-46.

[6]YOUSEF E,BELA P.Contributions of different factors to the improvement of the creep rupture strength of creep resistant martensitic steels[J].Periodica Polytechnica Mechanical Engineering,2007,51(1):33-38.

[7]ISHEIM D,VAYNMAN S,FINE M.Copper-precipitation hardening in a non-ferromagnetic face-centered cubic austenitic steel[J].Scripta Materialia,2008,59(12):1235-1238.

[8]TSUCHIYAMA T,FUTAMURA Y,TAKAKI S.Strengthening of heat resistant martensitic steel by Cu addition[J].Key Engineering Materials,2000,171/174:411-418.

[9]陈国安,杨王明,郭守真.低碳微量铌钢形变强化相变的组织演变[J].金属学报,2004,40(10):1076-1084.

[10]付俊岩.Nb微合金化和含铌钢的发展及技术进步[J].钢铁,2005,40(8):1-6.

[11]袁立中,宋仁明.SA213-Super304H、HR3C钢焊接工艺评定试验[J].青海电力,2009,28(2):26-29.

[12]孙玉梅,邹小平.Super304H 不锈钢锅炉管评述[J].锅炉技术,2007,38(1):52-55.

[13]MIYAZAKI A,TAKAK,FURUKIMI O.Steels at Elevated Temperature[J].ISIJ Int,2002,42:916-917.

[14]ISLAM M A,BEPARI M M A.Effects of Niobium additions on the structure,depth and austenite grain size of the case of carburized 0.07Csteels[J].Journal of Materials Engineering and Performance,1996,5(5):593-597.

[15]郑子杰.HR3C钢管时效冲击韧性大幅降低的原因分析[J].锅炉技术,2001,42(4):46-48.