复合材料平尾悬挂框设计

2018-01-15叶军

叶 军

自从碳纤维复合材料在1960年被应用以来,因其具有优异的性能而广泛用于军用飞机。碳纤维复合材料,由于其优异的性能用在飞机主结构上与相类似的金属结构比较减重达20%~30%[1-2].

对于机身平尾悬挂框来说承受比较大的集中载荷(平尾载荷),要采用复合材料也面临较大的困难。平尾悬挂框主要功能包括三方面:(1)为平尾转轴提供支持;(2)作为平尾开口的后端框,承担开口加强及扩散载荷的作用;(3)为便于整体平尾的安装、拆卸,作为机身的设计分离面。

本文以某飞机为案例,研究复合材料平尾悬挂框设计,详细阐述了初步设计和细节设计,为相关工程设计提供参考。

1 平尾悬挂框初步设计

1.1 选材

材料选取方面遵循以下原则:

(1)以满足设计总目标为选材的总目标,即大型客机材料的选择满足飞机的总体技术要求及适航要求;

(2)满足相关的结构设计准则要求,材料体系基于当前先进客机使用的主流产品,兼顾成熟性和先进性;

(3)应重视材料的工艺性,工业化批量供应的能力和质量稳定性,注意材料的成本控制;

(4)以减轻结构重量为主要目标,尽可能选用比强度高、综合性能好的材料。

1.2 载荷

平尾悬挂框承受平尾传来的面内载荷(垂向载荷和侧向载荷)。载荷通过平尾接头与框腹板的连接传递给框板,然后通过框缘与壁板的连接扩散到机身壁板上。

1.3 框选型

框腹板受剪力为主,失效模式主要是稳定性失效。通过布置筋条的方式能有效地提高框腹板的稳定性。框腹板的轮廓尺寸由机身的外形尺寸和机身蒙皮厚度尺寸等确定。框腹板上需要先确定维修口的位置及大小,再确定筋条截面形式和尺寸以及间距。

维修口尺寸比较大,优先采用方形大开口,开口四边可以通过筋条来加强,有利于传递载荷,但方形开口的四个角半径适当加大,减少纤维的剪断。

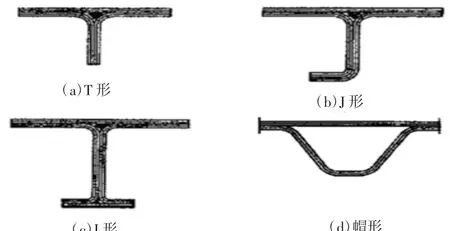

筋条剖面结构形式主要有T形、J形、I形,帽形等,如图1所示。

图1 常见筋条剖面形状

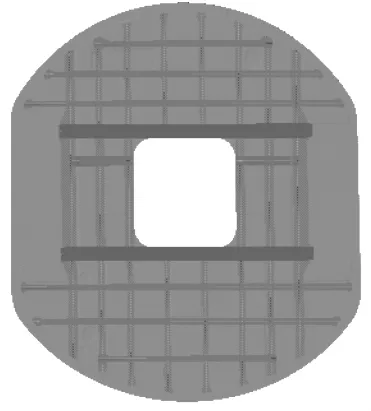

按筋条的结构形式可以分为开敞和闭腔两种结构形式。闭腔加筋的工艺形式比开敞加筋结构工艺性要差,闭腔加筋结构的扭转刚度和弯曲稳定性能大大优于开敞加筋结构。按结构形式I、J、T的顺序工艺性难度降低,结构效率递减。从蒙皮与加强筋结合考虑,L形加强筋易发生分层。开敞型筋条便于修理和安装支架等其他结构。筋条设计应尽量选用对称的筋条,避免在受力时筋条的转角处出现剥离。综上所述,筋条优先选择开敞型筋条。维修口四边加强筋条优先选择“工”型,其他筋条优先选择“T”型。如下图2所示。

图2 筋条选用

2 平尾悬挂框的细节设计

初步设计完成后需进行详细设计,完善结构细节的设计。平尾悬挂框的细节设计主要从以下几方面进行设计考虑。

2.1 过渡区设计

考虑制造和强度要求,当厚度有变化时,层压板的丢层斜率应遵循下列规则:(1)不大于1∶20,在主承力方向;(2)不大于 1∶10,其他任意方向;(3)不大于1∶5,斜坡上没有大的载荷传递的部位;(4)在连接界面区域,建议采用更小的斜率,如1∶40.

某飞机铺层过渡区采用1∶10的斜率,如图3所示。

图3 过渡区铺层递减示意图

2.2 筋条端头设计

筋条端头区域由于几何突变及刚度变化导致应力集中,且筋条端头与腹板之间容易发生分层破坏。通过筋条腹板斜削和筋条卧边增加紧固件来抑制裂纹的扩展。不同载荷大小采用不同的斜削方式,以及不同的紧固件布置方式。筋条腹板按照30°斜削过渡,终止在肋腹板处,无丢层。

筋条端部的卧边需与框缘连接,保证筋条载荷更好的传递到框缘上。一般情况下与筋条端头上起止裂作用的紧固件共铆。

筋条端头设计采用腹板斜削以及端头卧边紧固件止裂的设计理念,如图4所示。

图4 筋条端头设计

2.3 异电位防腐设计

复合材料结构与铝合金结构或钢结构存在电位差。为了防止对铝合金结构或钢结构发生异电位腐蚀,采用了以下措施:

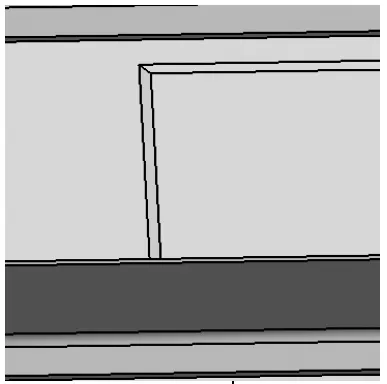

(1)与铝合金或钢零件接触表面增加共固化玻璃布,玻璃布隔离层超过相连金属边缘的所有方向25.4 mm.某飞机框缘与复合材料框腹板连接处增加共固化玻璃布CMS-CP-313,超过连接金属边缘的25.4 mm,如图5深色区域所示。

图5 玻璃布的布置

(2)复合材料零件装配建议使用钛合金或耐蚀钢紧固件同时进行湿安装。

某飞机复合材料框与框缘的连接紧固件采用钛合金高锁螺栓和高锁螺栓组合(CFBL1001/CFNT1003),并进行湿安装,如图6所示。

图6 湿安装

3 结束语

(1)平尾悬挂框初步设计需考虑框轮廓尺寸的确定、维修口尺寸的确定及筋条截面的选型;

(2)平尾悬挂框细节设计中关注铺层过渡区、筋条端头处以及异电位防腐等方面。

[1]益小苏,杜善义,张立同,等.复合材料手册[M].北京:化学工业出版社,2009.

[2]沈 真.复合材料结构设计手册[M].北京:航空工业出版社,2001.