空冷凝汽器U型翅片管水平布置间隙优化

2013-08-11丁丽瑗程友良

丁丽瑗,陈 帅,程友良

(华北电力大学能源动力与机械工程学院,河北保定071003)

0 引言

直接空冷机组利用空气直接冷凝汽轮机的排汽,空冷凝汽器翅片管的水平布置间隙直接影响翅片管管外空气侧的冷凝效果,进而影响机组的经济性[1]。因此,对空冷翅片管水平布置间隙的研究和优化对火电站空冷凝汽器的设计与运行具有重要意义。

近年来,许多学者通过实验、数值模拟的方法对不同类型翅片管间空气的流动换热特性及其影响因素进行了研究及优化。文献[2]通过CFD对椭圆翅片管进行模拟,计算得到了空冷凝汽器冷却空气对流换热平均努谢尔数Nu和摩擦系数f随雷诺数Re的变化规律,并得到了相应的关联式。文献[3]通过试验对轧片式椭圆铝翅钢管用作换热器的传热及流阻特性进行了测试,并用威尔逊图解法分离出换热器两侧的换热系数。文献[4]在风洞试验台上对8种不同结构参数的百叶窗翅片进行传热和流动阻力的性能试验,同时采用 (j/f)1/3因子综合评价了8种翅片的强化传热效果,并指出翅片长度对强化传热的影响最为显著。文献[5]用稳态的恒壁温法对3个椭圆翅片管空冷器和1个圆翅片管空冷器的传热和阻力特性进行了试验研究,得到空冷器空气侧的传热与阻力性能,并进行对比。文献[6]对扁平管外蛇形翅片空间进行数值模拟,并通过PEC指标进行分析、优化。文献[7]对U型翅片管进行模拟,得出了翅片管换热量与迎面风速的关系以及最佳翅化比。文献[8]对波纹管和椭圆翅片管的流动特性和传热特性进行数值模拟研究,并对结构参数进行优化。

现有文献通过实验和数值模拟,主要分析了不同类型翅片空气入口风速、翅片间距、翅片高度、斜翅片角度、翅化比对空气流动传热性能的影响,并进行参数优化。对空冷翅片管水平布置间隙的研究和优化,目前还未见到报道。本文以单排空冷凝汽器U型翅片为研究对象,通过简化的翅片模型,采用数值模拟的方法对不同水平布置间隙下空冷凝汽器U型翅片外侧空气的流动换热特性进行研究。基于上述研究,针对翅片管的水平布置间隙提出最佳优化方案,并对其进行优化,为空冷凝汽器U型翅片管的设计、布置提供参考依据。

1 物理数学模型及计算方法

1.1 物理数学模型

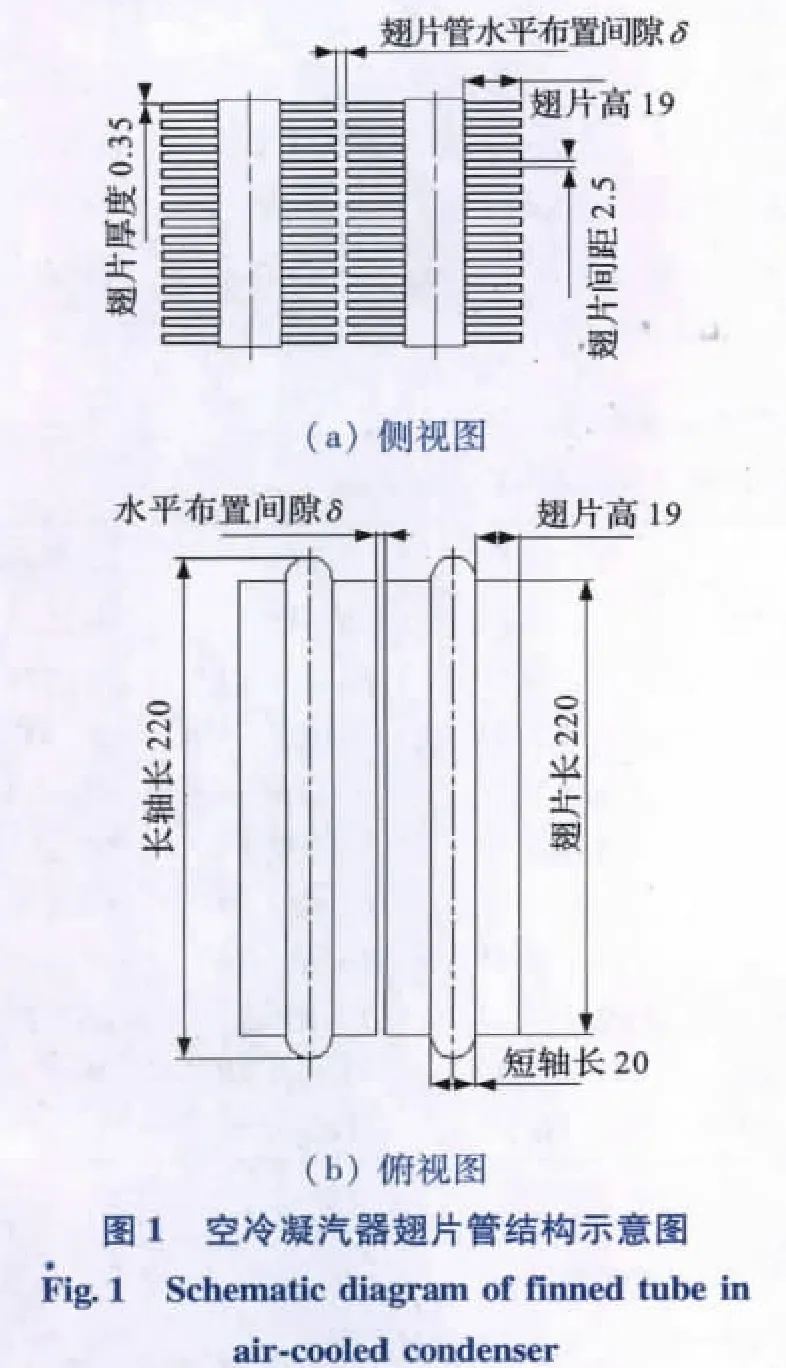

翅片管的物理模型如图1所示。其中,翅片管水平布置间隙δ(单位:mm)是研究的变量,分 别 取 0.0,0.4,0.8,1.2,1.6,2.0,2.4,2.8,3.2,3.6共10种情况进行分析。

将模型的入口段和出口段延长,使空气入口流场均匀并且在出口处避免形成回流,整个模型可以分成3段,即入口段、翅片段和出口段,如图2所示。

图2 数值模拟计算区域Fig.2 Computational domain of numerical simulation

在以往的模型中,通常采用结构化和非结构化相结合的方法进行网格划分。为保证网格质量、节省计算资源,本文在此进行了改进[9]:采用了六面体网格,网格总数是384 138个,大部分区域的网格质量不超过0.1,在翅片入口处、出口处基管附近网格质量相对较差,但网格质量最差不超过0.6。

本文采用Fluent软件进行数值模拟,计算中的控制方程有连续性方程、动量方程、能量方程、湍动能方程和耗散方程。控制微分方程的离散化采用了有限差分法中的控制容积公式法。针对对流项的离散,采用了一级迎风格式。动量方程的离散化采用了交错网格的方法。压力与速度的耦合采用Simple算法。

流体假设为稳态流动,且物性参数为定常。由于翅片高度为19 mm,较小,所以翅片壁面、基管壁面均近似取恒壁温,设为335.98 K;控制体的边界取对称边界;进口为速度入口,出口为自由流动出口。

1.2 计算方法

相关的公式、参数计算如下。

流动阻力

式中:Pin,Pout分别是进口、出口压力,Pa。

单位时间内流动损失能量

式中:qv为空气的体积流量,m3/s。

单位时间内空气侧换热量

式中:qm为空气的质量流量,kg/s;cp为空气的定压热容,取1 006.43 J/(kg·k)。

平均努谢尔数

式中:h为气侧平均换热系数,W/(m2·K),h=Q/A(ΔT)tm;(ΔT)tm为对数平均温差,(ΔT)tm=[(Tw-Tin)-(Tw-Tout)]/ln[(Tw-Tin)-(Tw-Tout)],其中,Tw为管壁温度,为335.98K;TinTout分别为空气进口、出口的温度,K[10];λ为空气的导热系数为0.023 W/(m·K);de=4A/χ,其中,A为流动面积,m2;χ为润湿周长,m。

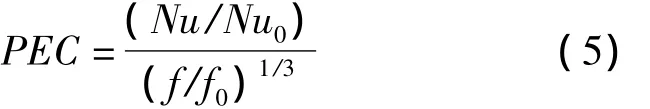

综合性能评价指标:

2 结果与分析

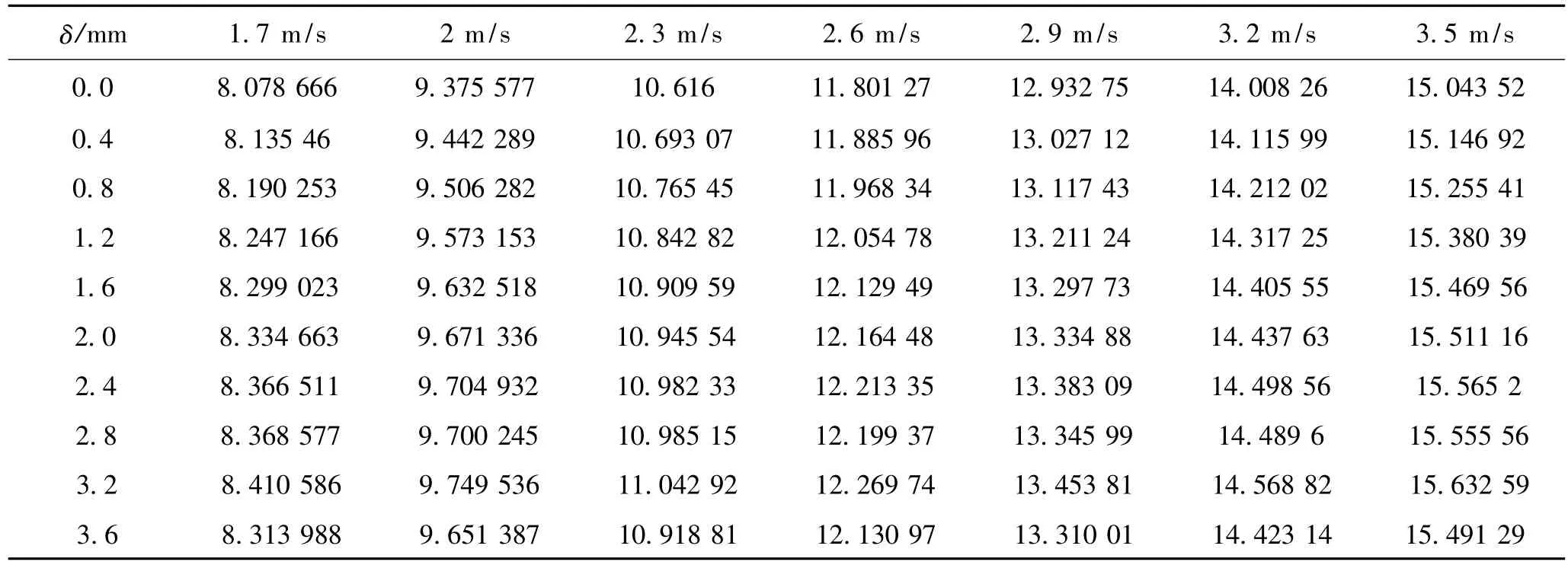

在上述10种空冷翅片水平布置间隙下,分别对应7种不同的迎面风速的工况进行模拟,迎面风速分别为1.7 m/s,2.0 m/s,2.3 m/s,2.6 m/s,2.9 m/s,3.2 m/s,3.5 m/s。通过比较分析在不同水平布置间隙下翅片外侧空气在同一风速下的流动换热特性、相关指标,进行优化。以下是各迎面风速下对应的不同水平布置间隙下的翅片间空气各流动换热量及参数的计算结果。

2.1 不同布置间隙下翅片管的特性分析

2.1.1 流动特性分析

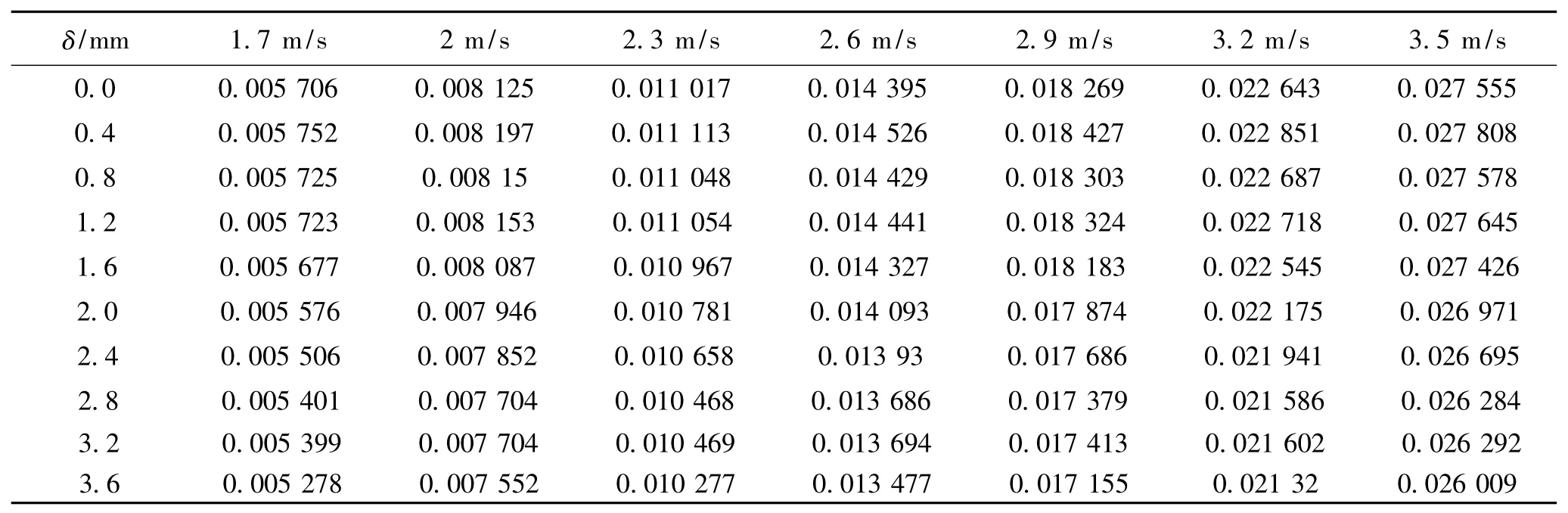

通过公式 (1)计算得出翅片间空气在不同水平布置间隙、不同风速下的流动阻力,并且通过公式 (2)计算得出空气的流动损失能量,其结果如表1。

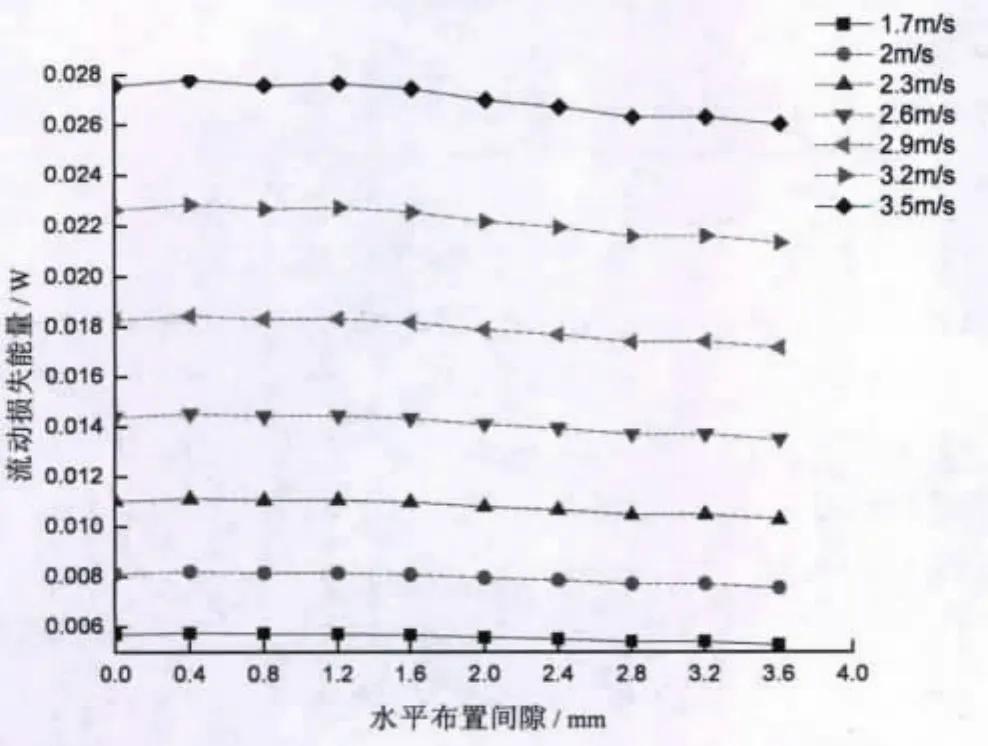

如表1所示,流动阻力受水平布置间隙的影响比较明显。在同一迎面风速下,水平布置间隙从0 mm到0.4 mm,空气流动阻力有少量的增加;但从0.4 mm到3.6 mm,随着水平布置间隙的增加,空气的流动阻力减小。流动阻力在0.4 mm水平布置间隙处达到最大值。如表2所示,水平布置间隙对流动损失能量的影响较明显,与流动阻力相似。在同一迎面风速下,水平布置间隙从0 mm到0.4 mm处,流动损失能量增大,达到最大值;从0.4 mm到3.6 mm,流动损失能量整体呈减小的趋势。流动损失能量在0.4 mm处达到最大值。空气流动损失能量随水平布置间隙的变化如图3所示。

表1 空冷翅片间空气流动阻力计算结果Tab.1 Calculation results of air flow resistance between air cooling fins Pa

表2 空冷翅片间空气流动损失能量计算结果Tab.2 Calculation results of air flow loss of energy between air cooling fins W

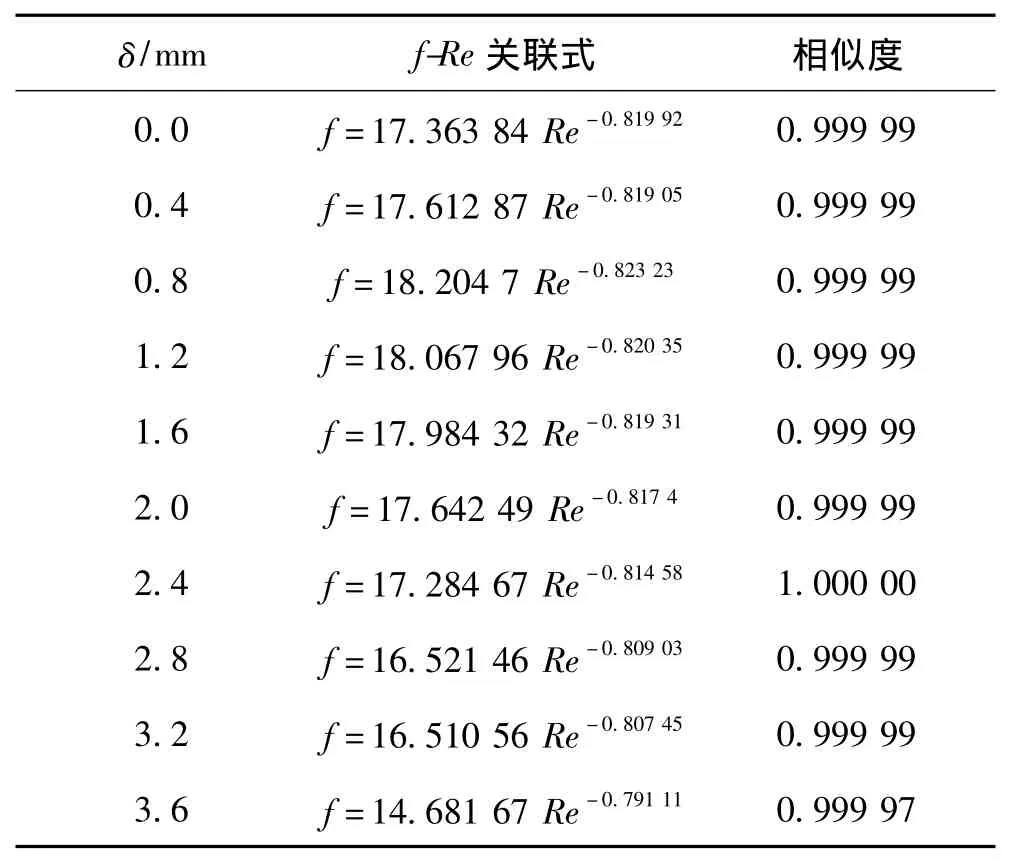

通过公式 (5)中计算出f,利用最小二乘法对f和Re进行拟合,得出在不同翅片管水平布置间隙下f-Re的关联式,拟合结果如表3。

图3 空冷翅片间空气流动损失能量随水平布置间隙的变化Fig.3 Variation of air flow loss of energy between air cooling fins with horizontal arrangement space

表3 空冷翅片空气侧f-Re关联式Tab.3 f-Re correlations of air side of air cooling fins

需要说明的是,在计算Re时,本文采用冷却空气流经最窄流通截面对应的最大流速。从表3可以看出拟合的相似度基本是0.999 99,拟合质量比较好。

2.1.2 换热特性分析

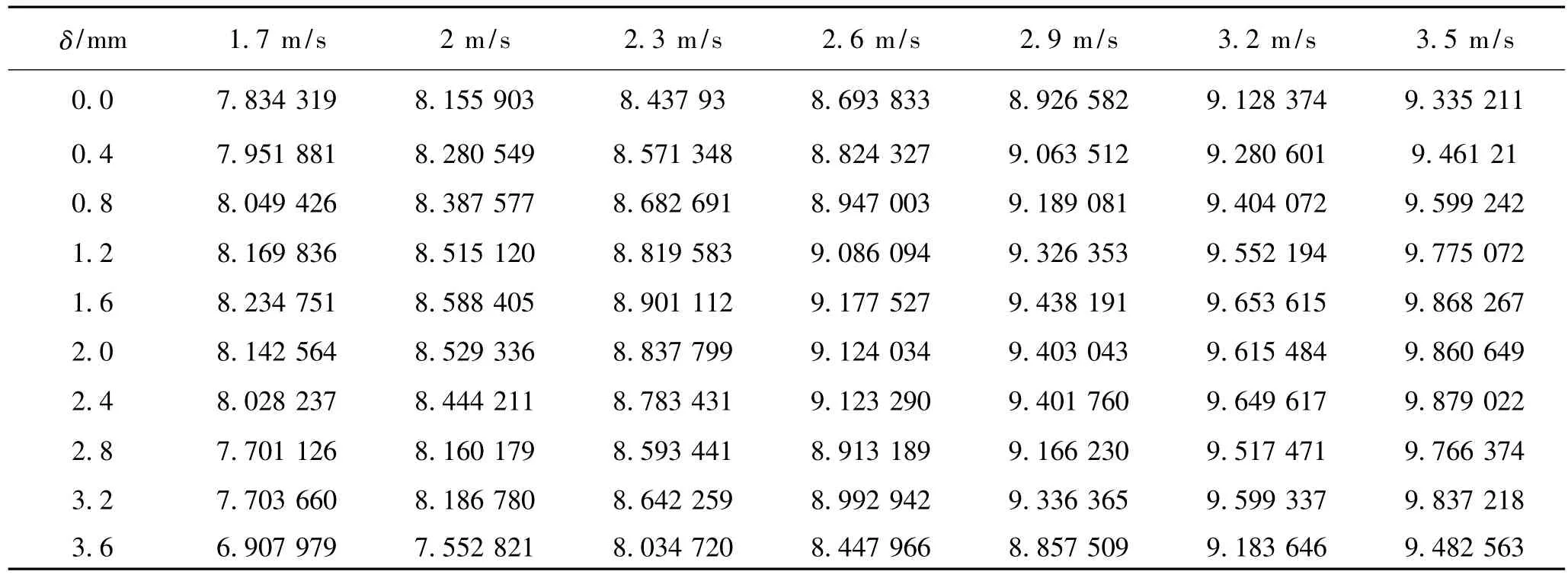

通过公式 (3)计算出翅片外侧空气吸收的热量,空冷翅片的散热量与空气的吸热量相等,再通过公式 (4)计算出Nu数,其计算结果如表4。

从表4可以看出,与流动阻力相似,水平布置间隙对Nu有明显的影响。在同一迎面风速下,当水平布置间隙从0 mm增到1.6 mm时,随着水平布置间隙的增加,Nu逐渐增大;从1.6 mm到3.6 mm,随着水平布置间隙的增大,Nu总体呈减小趋势。在同一迎面风速下,1.6 mm水平布置间隙处对应的Nu是最大值。

表4 空冷翅片间空气Nu计算结果Tab.4 Calculation results of Nu between air cooling fins

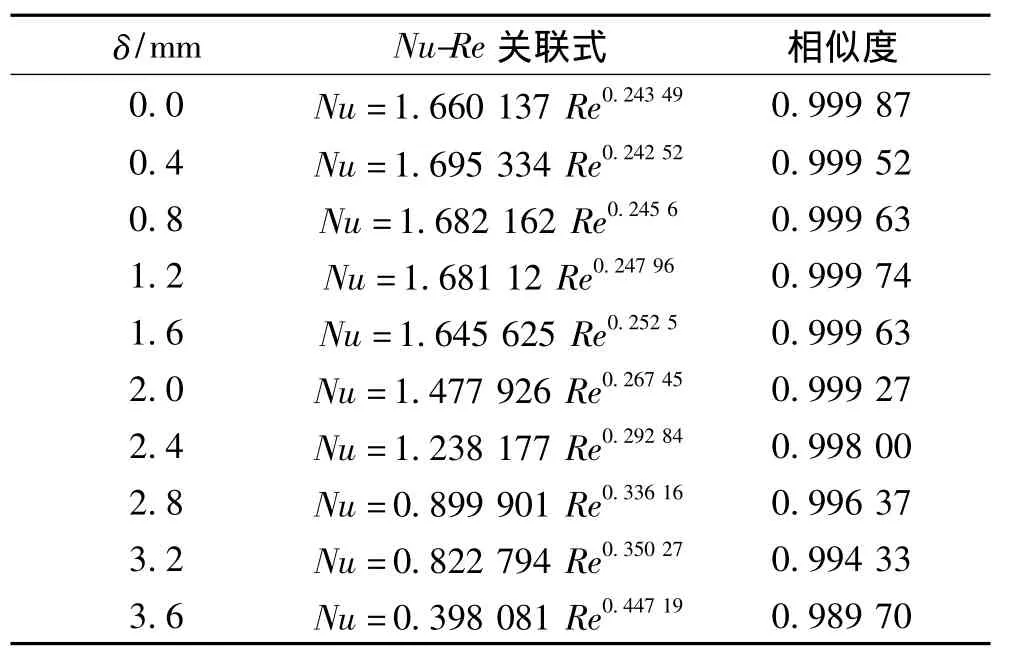

利用最小二乘法对Nu和Re进行拟合,得出在不同水平布置间隙下Nu-Re的关联式,其结果如表5。

如表5所示,拟合的相似度基本在0.99以上(3.6 mm处除外),拟合质量比较好。

表5 空冷翅片空气侧Nu-Re关联式Tab.5 Nu-Re correlations of air side of air cooling fins

表6 空冷翅片空气侧换热量计算结果Tab.6 Calculation results of heat exchange between air cooling fins W

如表6所示,水平布置间隙对翅片间空气换热量的影响较明显。其变化规律如下:在同一迎面风速下,换热量在3.2 mm水平布置间隙处达到最大值。从0 mm到3.2 mm,随着水平布置间隙的增加,换热量总体呈增大趋势;而从3.2 mm到3.6 mm,随着水平布置间隙的增加,空气侧换热量总体呈减少趋势,该变化规律也可以从图4中直观地看出来。

对比表2与表6可以看出,与空气侧换热量相比,流动损失能量很小。以3.2 mm水平布置间隙为例,迎面风速在3.5 m/s时,翅片外侧空气的换热量为15.632 59 W,其流动损失能量为0.026 292 W,二者相差很大;所以,对于单排空冷凝汽器U型翅片,其流动损失能量可以忽略不计。

图4 空冷翅片空气侧换热量随水平布置间隙的变化Fig.4 Variation of heat exchange between air cooling fins with horizontal arrangement space

由表4和表6对比所示,空气侧换热量的变化规律与空气侧Nu的变化规律不完全一致。

2.2 翅片管水平布置间隙的优化

关于翅片管水平布置间隙的优化方案,本文采取两种途径,一是通过空冷翅片PEC综合指标进行优化;二是通过选取翅片空气侧换热量与空气流动损失能量差的最大值进行优化。两种方案的优化结果如下。

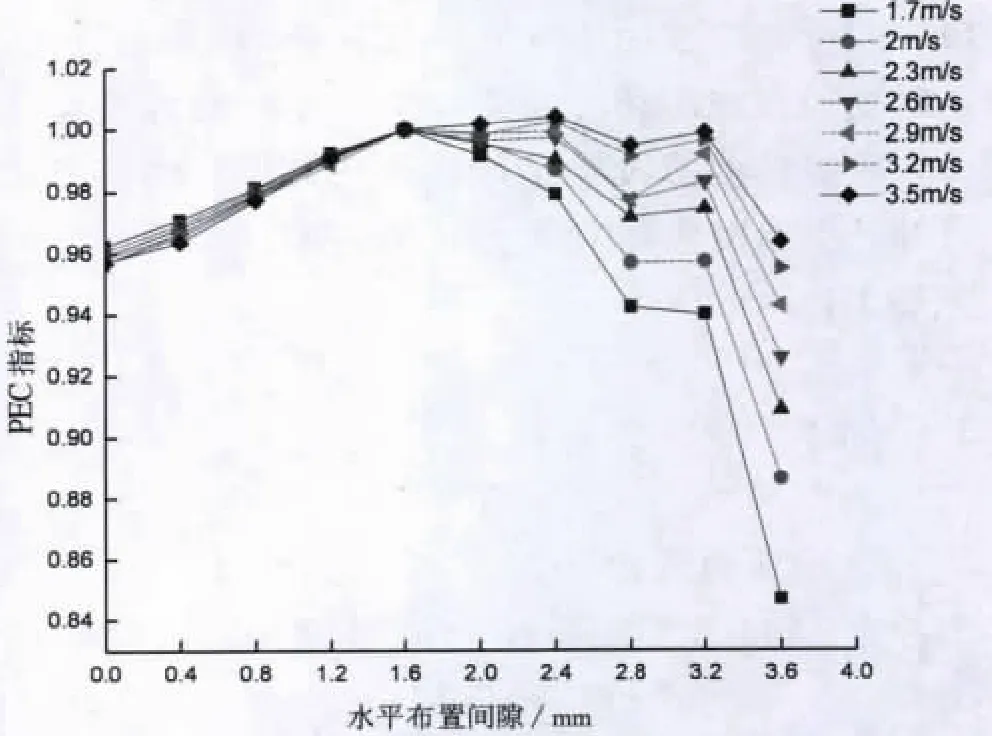

2.2.1 空冷翅片PEC综合指标

PEC指标是评价翅片管。综合性能的指标,其计算如公式 (5)。以1.6 mm水平布置间隙处的Nu0,f0为基准进行计算,其计算结果如表7。

表7 空冷翅片PEC指标计算结果Tab.7 Calculation results of PEC indicator of air cooling fins

PEC指标达到最大值时,表明相应风速下,水平布置间隙达到最佳。由表7可见,在不同的迎面风速下,其最佳水平布置间隙是不同的。迎面风速在1.7 m/s到2.9 m/s范围内,最佳水平布置间隙是1.6 mm;在3.2 m/s到3.5 m/s范围内,最佳水平布置间隙是2.4 mm。显然在水平布置间隙从0 mm到最佳布置间隙、从最佳布置间隙到3.6 mm两个区间内,从总体来看,是先增大后减小的趋势,在最佳水平布置间隙处取得最大值。

当迎面风速为2.9 m/s时,2.4 mm处的值与1.6 mm处的值相差-0.000 82;当迎面风速为3.2 m/s时,二者的值相差0.002 454;在迎面风速为3.5 m/s时,二者的值相差0.003 924。因为二者之差逐渐增大,所以,从这个趋势上可以看出,风速在2.9 m/s到3.2 m/s这个范围内,对应的最佳水平布置间隙从1.6 mm过渡到2.4 mm。

空冷翅片PEC指标随水平布置间隙的变化如图5所示。

图5 空冷翅片PEC指标随水平布置间隙的变化Fig.5 Variation of PEC indicator of air cooling fins with horizontal arrangement space

2.2.2 能量差值方案

通过上述计算出的翅片外侧空气换热量与空气流动损失能量的差,与其最大值对应的翅片管水平布置间隙就是最佳水平布置间隙。

但是从表2和表6的对比可以看出,与换热量相比,流动损失能量较小,可以忽略不计。所以,最佳水平布置间隙主要是由翅片空气侧换热量决定。由表6可以看出,在3.2 mm处,翅片间空气换热量最大,所以,翅片管的最佳水平布置间隙是3.2 mm。

能量差值方案考虑的是翅片的空气侧换热量与流动损失能量的差,它更加直观地反应出翅片的换热效果。

2.2.3 两种优化方案的比较

由表7可知,空冷翅片PEC指标方案的优化结果与能量差值方案的优化结果不同。造成这种结果的原因主要有:(1)PEC综合指标考虑流动阻力的影响较多;但是因为在不同迎面风速下,与翅片间的空气换热量相比,单排U型翅片管的流动损失能量较小,可以忽略不计;(2)在不同的水平布置间隙下,空气侧换热量与空气侧的Nu的变化规律不完全一致,所以,空冷翅片PEC指标与能量差值方案的优化结果不同。

因此,当流动损失能量较小时,空冷翅片PEC指标不能准确反应出空冷翅片管的综合性能,此时要通过空冷翅片换热量来对空冷翅片进行优化,故能量差值方案是最佳优化方案。由该方案可知,空冷凝汽器U型翅片管的最佳水平布置间隙是3.2 mm。

3 结论

(1)与换热量相比,单排空冷凝汽器U型翅片管中的空气流动损失能量较小,可以忽略不计。

(2)通过两种方案的比较,结果表明:当流动损失能量较小时,空冷翅片PEC指标不能准确反应出空冷翅片管的综合性能,此时要通过空冷翅片换热量来对空冷翅片进行优化;空冷凝汽器U型翅片管的最佳水平布置间隙是3.2 mm。

(3)本文通过最小二乘法对不同水平布置间隙下空气侧的f-Re,Nu-Re进行拟合,得出了相关的关联式,可为空冷凝汽器U型翅片管的设计、布置提供一定的参考依据。