富氧燃烧锅炉单相受热管动态特性的仿真研究

2013-08-11高正阳

高正阳,于 航

(华北电力大学 能源动力与机械工程学院,河北 保定 071003)

0 引言

随着温室效应的影响越来越显著,对排放的CO2进行捕集与封存 (CCS)成为当前研究的热点问题[1~3],而富氧燃烧技术由于回收 CO2技术简单、成本较低成为其中有效的方案之一[4]。常规锅炉排烟中CO2的浓度约为14%,分离并回收烟气中CO2代价较高;富氧燃烧技术,也称为烟气再循环煤燃烧技术,产生的烟气中CO2的浓度可提高到90%以上,可以直接将排出的烟气冷却、压缩为液态CO2,同时由于常压下SO2的沸点低于CO2的三相点温度,在CO2液化同时SO2也被液化,可以减少脱硫设备投入,而由于烟气再循环,NOx的排放也相应减少[5]。

但是,由于燃烧条件不同,产生的烟气成分发生变化,导致烟气的热物性参数改变,烟气与炉内对流受热面间的对流与辐射换热特性也必然发生变化[6]。对富氧燃烧条件对流受热面换热规律进行研究,确定此条件下对流受热面的动态换热特性,是富氧燃烧锅炉对流受热面优化设计与运行的基础,目前在此方面进行的研究很少,国内外主要研究燃烧机理、污染物排放特性[7~8]等方面。

因此本文选取单相受热面为研究对象,利用通用系统仿真平台Matlab,根据质量及能量守恒、模块化建模思想建立电站锅炉单相受热面仿真算法模型,并应用建立的模型对再热工质的动态换热过程进行研究。

1 仿真模型

1.1 单相受热面数学模型

基于电站锅炉单相换热器结构,将受热面简化为一段逆流管道[10],简化后的物理模型如图1所示。

图1 单相受热管物理模型Fig.1 Physical model of the single phase flow heat delivery tube

本文选择受热面出口参数作为代表参数建立受热面的集总参数模型,建模过程基于以下简化假设[11]:

(1)任意管段横截面的流体特性均匀;

(2)将各并联管子组合成一根大管道,其流量等于各并联管束流量之和;

(3)换热器为逆流换热,沿管长方向吸热均匀;

(4)将金属的热容并入工质侧,增大过程的时间常数,过程响应缓慢,使模型更接近于实际情况;

(5)忽略烟气、管壁和工质的轴向导热;

(6)在稳定工况下,水冷壁的入口与出口质量流量相等。

受热面的流动、换热数学模型是由动量、质量及能量守恒方程、蓄热方程、传热方程和状态方程等组成,通过这些方程建立起受热面的动力学模型。

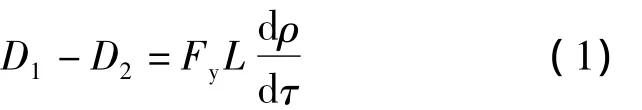

质量守恒方程:

工质侧能量守恒方程:

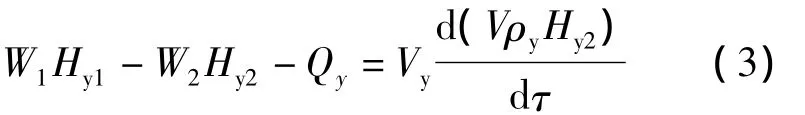

烟气侧能量守恒方程:

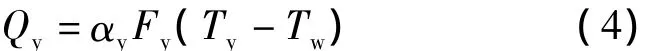

烟气侧换热方程:

工质侧换热方程:

式中:D1,D2分别为工质进出口流量;W1,W2为烟气进出口流量;Ty,Tw,Tg分别为烟气、金属管壁、工质温度;αy,αg为烟气、工质侧换热系数;Fy,Vy,V分别为烟气侧换热面积、烟气侧容积、工质侧容积。

工质参数状态方程:

1.2 模型参数的计算

在锅炉对流换热计算中,确定烟气物性是计算对流传热量的基础,由于富氧燃烧产物与常规空气条件下不同,用常规计算物性的方法计算存在误差,本文采用ASPEN软件计算富氧烟气热物理性质,ASPEN软件包含大量性质模型,可用于求解大部分物质的热力学性质[12]。

富氧条件下,烟气成分发生变化,导致烟气侧换热与空气方式下有所不同,富氧方式下管壁表面对流和辐射换热系数较空气气氛升高,而工质侧对流换热系数与常规空气相同。

本文采用的烟气侧对流换热系数计算公式为:

式中:Re=ud/ν,其中ν为烟气运动粘度,m2/s;u为管间最大烟气流速,m/s;k为经验系数,计算如下:

Prf与Prw分别为烟气温度与受热面壁温对应的普朗特数,用来考虑温压和热流方向对放热系数的影响。

本文所计算的Re范围内,m,n和w的值均为实验系数[13],实验确定 m=0.6,n=0.36,w=0.25。

由于富氧燃烧产生的烟气中三原子气体占绝大部分,导致烟气辐射特性发生变化,目前尚无成熟的计算方法,本文采用宽带关联k模型计算富氧燃烧烟气辐射特性[14~16]。

1.3 数学模型程序化

Matlab是一种通用的系统仿真软件,其编程语言的编译执行速度较慢,同时由于原始编写的程序代码是公开的,算法和数据的保密性较差,而C语言具有保密性好和执行速度快等优点,因此将两种编程语言相结合提出了Cmex-S函数。Cmex-S函数在求解一阶微分方程时,不必将微分方程转为差分方程,可以直接求解[9]。

由式(1)~(6)构成了单相受热管的数学模型,通过Cmex-S函数将数学模型转化为仿真程序,并建立仿真模块。仿真程序中将蒸汽流量、入口焓、入口温度、入口压力,烟气流量、入口温度、设置为输入;将蒸汽温度、烟气温度、金属管壁温度设置为输出且为连续状态变量。

2 模块库及应用实例

2.1 模块库

根据相关模块的数学模型,编写函数建立了单相换热器、减温阀等模块,同时由于水蒸气参数随温度压力发生改变,建立了水蒸气参数模块,并与单相换热器模块封装在一起。仿真之前对本模型中模块定制对话框和图标,使其具有良好的用户界面。将建立的模块库加载为Simulink工具箱。部分模块如图2所示。

图2 模块库Fig.2 Module library

2.2 仿真应用实例

以某300 MW燃煤锅炉为对象进行仿真。该锅炉为亚临界参数、单炉膛∏形布置、单汽包、自然循环、平衡送风、一次中间再热、固态排渣煤粉炉。主要参数为:工质压力3.797 MPa,流量为849.23 t/h,入口温度为475℃;烟气入口温度为1 133℃,流量为392.96 t/h。

通过直接调用用户建立的模块库中的模块,按照实际过程流程连接,建立系统仿真模型如图3所示。

图3 系统仿真模型Fig.3 The system simulation model

3 仿真结果及分析

载入锅炉额定运行情况作为仿真的初始状态,仿真过程采用定步长,步长为0.1 s。系统模型仿真解法器选择ode45,它是一种性能良好的通用解法器。

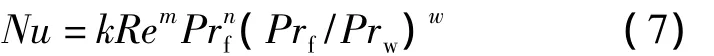

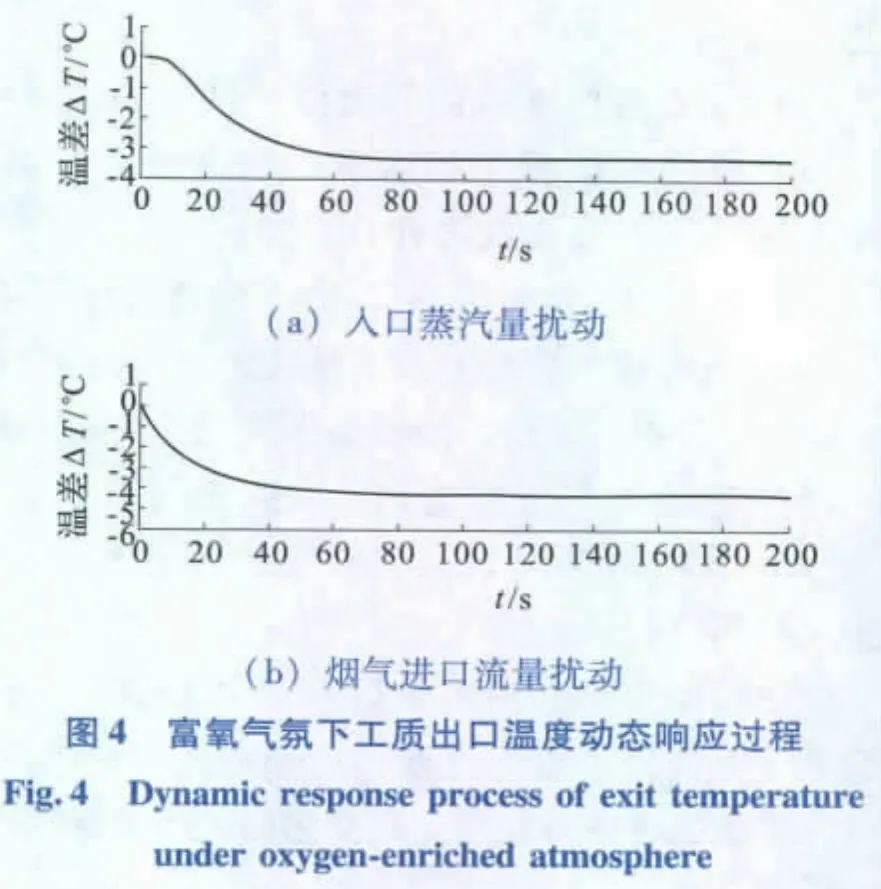

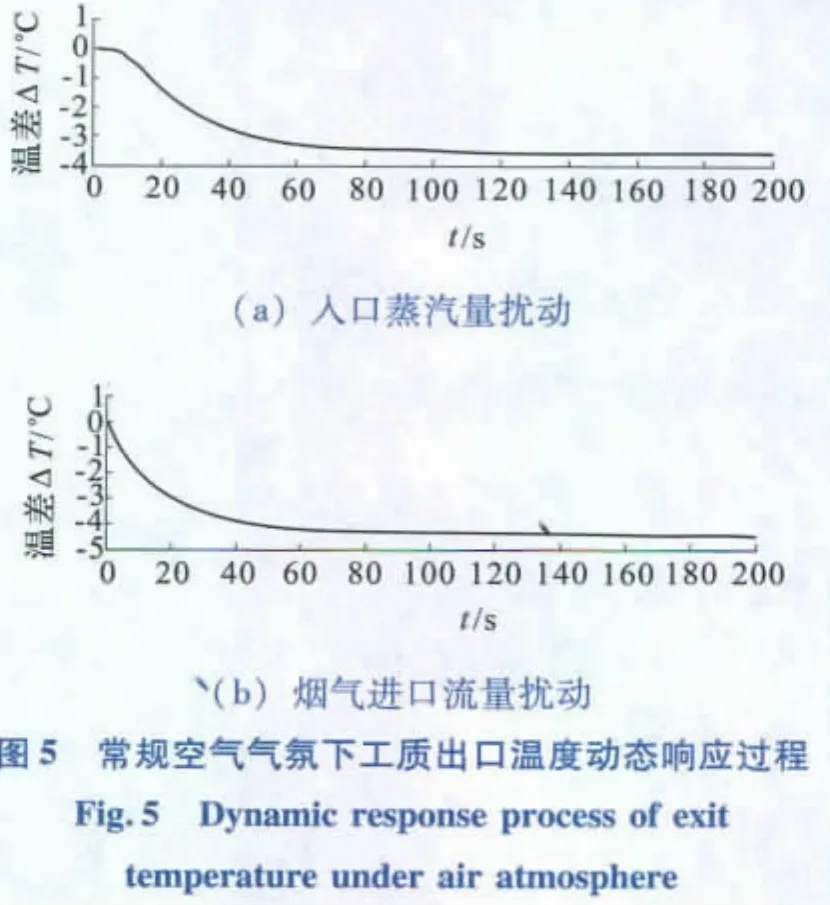

富氧气氛下工质入口流量及烟气进口流量扰动的仿真试验结果如图4所示;图5显示出了常规空气条件下进行同样扰动的仿真试验结果。图中横坐标为仿真响应时间,纵坐标为出口温度相对变化量。

对比图4(a)、图5(a),当蒸汽进口流量扰动5%,仿真参数入口流量从0.562 kg/s增加到0.590 1 kg/s,富氧条件下工质出口温度降低约3.2℃,仿真响应时间约为70 s。空气气氛下工质出口温度降低了约3.5℃,仿真响应时间约为100 s左右。对比空气条件,富氧燃烧条件下工质汽温响应时间缩短了约30 s左右,工质出口温度变化下降了约0.3℃

对比图4(b)、图5(b),当烟气进口流量扰动5%,从109.15 kg/s下降到106.693 kg/s,富氧气氛下工质出口温度下降了约4.2℃,仿真响应时间约为90 s。空气条件下工质出口温度下降了约4.6℃,动态响应时间约为140 s。与空气条件对比,富氧燃烧条件下仿真响应时间缩短了约50 s左右,工质出口温度变化下降了约0.4℃。

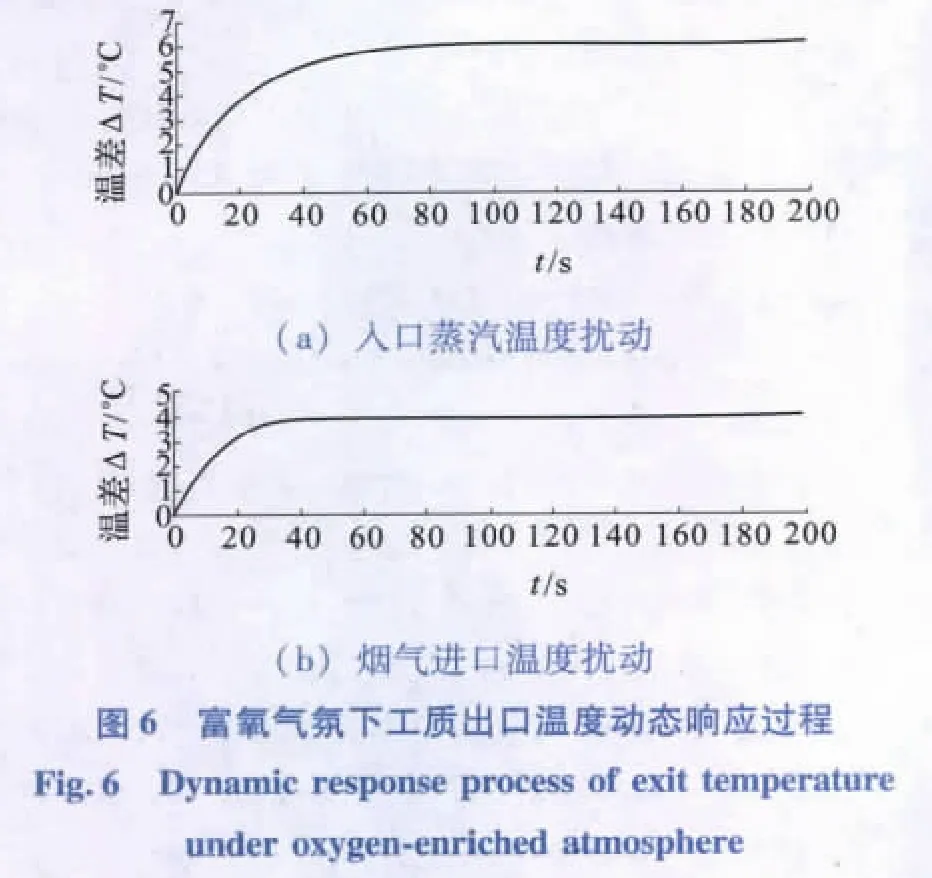

富氧气氛下工质入口工质温度及烟气进口温度扰动的仿真试验结果如图6所示;图7示出了常规空气燃烧条件下进行相同扰动的仿真试验结果。图中横坐标为仿真响应时间,纵坐标为出口温度相对变化量。

对比图6(a)、图7(a),当入口蒸汽温度升高10℃,仿真参数入口蒸汽温度从492℃增加到502℃时,富氧气氛下工质出口温度升高了约6.099 5℃,仿真响应时间约为96 s。空气情况下工质出口温度升高了约5.214 0℃,仿真响应时间约为120 s。相比空气气氛,富氧燃烧条件下汽温响应时间缩短了约24 s左右,工质出口温度变化升高了约0.885 5℃

对比图6(b)、图7(b),当烟气入口温度升高10℃,从889.294 4℃升高到899.294 4℃时,富氧气氛下工质出口温度升高了约4.201 2℃,动态响应时间约为90 s。空气气氛下工质出口温度升高了约3.579 5℃,动态响应时间约为138 s。相比空气气氛,富氧燃烧条件下汽温响应时间缩短了约48 s左右,工质出口温度变化上升了约0.621 7℃

通过对比图4、图5以及图6、图7可得,各种扰动条件下,工质出口温度动态响应曲线变化趋势富氧气氛与空气条件下基本一致,但由于富氧燃烧方式下受热面的整体换热方式与空气条件下不同,导致富氧气氛下工质出口参数的响应时间以及参数变化量发生变化。分析可知,由于富氧燃烧产生的烟气成分三原子气体占90%以上,烟气物性参数与常规空气条件下不同,导致富氧气氛下烟气侧的对流以及辐射换热系数发生变化使得烟气侧换热加强,蒸汽侧换热变化较少,而实现相同换热量时锅炉对流受热面面积相对变小,从而引起管壁金属的质量和蓄热能力下降,烟气与工质间换热热阻减小,工质出口温度变化的热惯性下降。因此当入口工质流量以及烟气进口流量增加时,烟气侧变化导致的工质出口参数变化幅度变大同时由于富氧气氛换热增强,工质吸热量的下降幅度较少;当入口工质温度以及烟气进口温度扰动时,由于富氧换热的增强,导致富氧条件下工质出口变化幅度较空气条件下增大,响应时间缩短。

4 结论

(1)在Matlab通用系统软件平台上,综合Cmex-S函数、模块封装、初始状态设定等设计方法,构建了富氧气氛下单相受热管换热的动态仿真模型及模型库,仿真结果表明,所建仿真模型稳定、结果准确、动态趋势合理。

(2)通过仿真实验研究,发现富氧气氛下单相受热管的动态特性的变化趋势与空气条件下基本一致,但由于烟气物性及换热特性变化,富氧气氛下工质出口参数的响应时间缩短,对各种扰动敏感。因此锅炉机组运行过程中,要求对各种扰动进行更加快速的响应调节,这对运行人员的运行能力要求更高,本文仿真结果为富氧条件下机组单相受热面动态响应调节提供了参考。