660 MW单列辅机超超临界机组给水控制策略优化

2013-08-11刘长良

刘长良,周 丹

(华北电力大学 控制与计算机工程学院,河北 保定 071003)

0 引言

直流锅炉的控制系统在整个机组控制中的主要任务是:保证锅炉蒸汽的蒸发量随时满足负荷要求[1]。稳定工况下,蒸发量等于给水流量[2],可见给水控制是控制系统的核心部分。设计适宜的给水控制策略对超超临界直流机组的稳定、经济运行具有十分重要的意义[3]。

燃水比控制是直流炉给水控制的基础。机组变负荷工况下,燃水比不是恒定不变的,它随着负荷的变化而变化[4],需要对燃水比进行动态校正才能达到控制的目的。动态修正信号经历了从中间点温度、中间点焓值到水冷壁焓增的优化过程。中间点焓值在灵敏度和线性度方面比中间点温度具有明显的优势;而焓值代表了过热蒸汽的做功能力,用“焓增”来分析各受热面的吸热分布更为科学[5]。综上,对于直流锅炉给水控制而言,利用焓值变化量即焓增比中间点温度或焓值能更准确、更灵敏地反映燃水比的变化。

布连电厂是我国600 MW等级机组辅机单列配置试点工程,给水系统采用1×100%汽动给水泵组。本文在研究其直流模式下自动给水控制过程的基础上,提出了控制优化改进方案。

1 单列汽动给水泵组

布连电厂一期工程2×660 MW超超临界燃煤(空冷)发电机组,其整体设计思想优化、领先,为国内首创660 MW空冷机组单列辅机布置方案。机组的主要辅机设备,如汽动给水泵、一次风机、送风机、引风机、空气预热器,均采用单列配置。

给水系统设置一台100%容量的汽动给水泵组,汽动给水泵及其前置泵采用同轴驱动,给水泵汽轮机各项参数属于国产设备最高。汽动给水泵抽头压力增至9~16 MPa,FCB工况时扬程达到34.132 MPa、转速5 370 r/min。对于整套汽动给水泵组,100%容量汽动给水泵较50%容量效率高3%左右。两台机组运行年节约标煤1 900 t左右,减排CO2约5 000 t[6]。可见,单列配置节能减排优势明显。在可靠性方面,当给水泵发生故障时,由于采用单台100%容量的给水泵方案,所以系统必须停机[6]。因此,为了保证单列给水泵配置给水系统的可靠性,首先应保证给水泵及附属设备的可靠性;其次好的控制策略也显得更为重要。

2 给水控制策略优化

超超临界直流炉没有汽包,给水从加热到蒸发及过热是一次性连续完成的。由于受热区段之间无固定界限,当机组转入干态运行时,给水量和燃料量的变化都会引起汽水分界面的改变,若燃水比失调严重,则导致锅炉出口主汽温大幅度变化,直接影响机组安全运行。所以,燃水比的控制是超超临界机组的关键所在。

纯直流阶段给水系统控制的不再是分离器水位,而是通过燃水比和燃料一起控制的过热汽温。但是在变负荷工况下,仅靠燃水比不能达到控制的目的,需要引入中间点焓值及其变化值对燃水比进行动态校正。为此,本文提出了以燃水比为基础,省煤器到分离器出口段的焓增作为燃水比反馈信号的控制策略。超超临界直流炉的中间点选在汽水分离器出口是因为分离器出口焓值变化惯性小且具有一定代表性。

2.1 给水流量的设定

超超临界机组的直流给水流量控制原理如图1所示。

图1 给水流量控制原理Fig.1 Principle of feedwater control

负荷指令对应的主蒸汽流量设计值减去减温水量设计值得到给水流量目标值。理论给水流量乘以省煤器出口到中间点设计焓增目标值得到的炉膛吸热量经过锅炉金属贮能变化的瞬态修正,再除以来自焓控制器的焓增需求值,就得出了实际给水流量需求值。以上计算均考虑蓄热迟延时间。炉膛吸热量目标值金属储能变化的瞬态修正是利用分离器出口压力对应的饱和温度变化率乘以受热面金属的热容量得到。该策略考虑到了高压加热器故障退出影响给水温度时,给水流量的调整。如果高压加热器故障,则给水温度大幅度降低,相应地省煤器出口工质的实际焓值降低。因此水冷壁区域的焓增需求值变大,通过除法器运算后将给出一个降低了的给水流量。优化后的给水控制逻辑中加入了基于BTU校正输出的前馈信号、燃料指令的前馈信号和偏置信号。

(1)基于BTU(British Thermal Unit,指用英热量作单位表示的能量,可实现入炉燃料的动态补偿和热值校正)校正输出的前馈信号。当煤质发生变化,燃水比的输出必然会改变,因此,需要设计补偿回路使动态过程的给水流量和煤量配比合理,燃水比变化较小。通过比较锅炉蒸汽流量的热输出和给煤量的热输入,将它们的差值经过热量积分器进行热量的补偿:如煤的发热值高,则积分器就减少给煤需求量 (相对于主蒸汽压力对省煤器出口焓进行修正),反之亦然。

(2)燃料指令的前馈信号。燃料系统中制粉和燃烧过程存在较大延迟,因此在各负荷阶段中,即使设定了给水量、燃料量等,负荷变化时的主汽温或主汽压变化也只能是过渡性地跟进。所以增加该信号是为了尽量减少给水控制总是跟不上燃料变化的影响,从而提高给水的调节响应。

(3)偏置信号。为满足汽动给水泵手动/自动切换过程中的无扰切换,对主蒸汽流量设计值增加偏置接口。在手动时,偏置跟踪实际值与设定值有偏差;自动状态下,运行人员通过修改偏置值来对主蒸汽流量设定值进行修正。

2.2 炉膛焓增需求

根据负荷指令计算出的分离器出口设计焓值不一定和实际焓值相符,锅炉在变工况运行时,这种差异就会显现,所以在控制逻辑中需要对这些计算出的焓值进行修正。因此,炉膛焓增需求值为基本值与修正值两部分之和。

(1)省煤器出口焓差对炉膛焓增修正

中间点焓值设计值减去省煤器出口实际焓值得到膛焓增需求值的基本值。为了能更好地应对高加发生故障时引起给水温度变化的情况,加入省煤器出口设计焓值与实际焓值差值作为中间点设计焓值修正量能在水温发生变化时迅速改变炉膛焓增需求值,进而影响给水流量,保证机组安全稳定。高加正常运行时,省煤器出口焓值和设计焓值基本相等,此时给水温度对给水调节回路基本没有影响。如果高加因故障退出,则给水温度将大幅降低,省煤器出口工质焓值偏差比中间点焓值能更快反映出这一变化。另外,在修正回路设置一个死区,使省煤器出口焓值在小范围变化时不参与调节,提高了前馈信号的准确性。控制逻辑如图2所示。

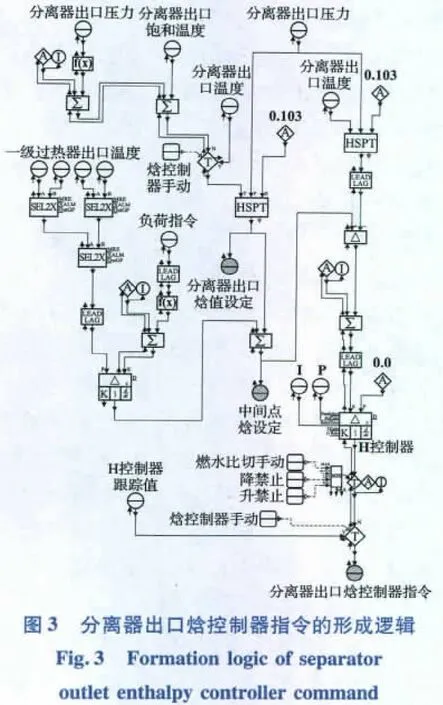

(2)温度控制器对中间点焓设定值的修正

中间点设计焓值进入焓值调节器与实际值进行偏差运算,输出作为炉膛焓增需求值的修正值。根据一级过热器出口温度的实际值和设定值 (由对应负荷指令折算)之间的偏差,通过温差控制器输出对中间点设定焓值修正。修正后的分离器出口焓值设计值进入焓值调节器与实际值进行偏差运算,输出作为炉膛焓增需求值的修正值。焓值控制在锅炉进入直流状态才起调节作用。分离器出口焓控制器指令的形成逻辑如图3所示。

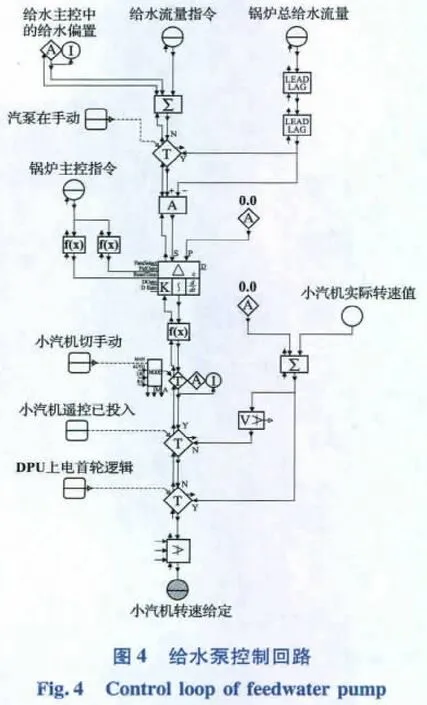

2.3 给水泵控制回路

布连电厂给水系统配置一台100%容量的汽动给水泵组,除此之外两台机组共用一台30%容量的电动给水泵保证启动最小流量。机组直流运行情况下,主要依靠单列汽动给水泵来维持机组的给水量。给水流量指令值与实测的炉膛给水量值之差,通过比例积分的控制方式向锅炉给水泵发出给水流量需求信号。为了适应机组变负荷工况,采用变参数PID控制:比例和积分时间都是锅炉主控经函数折算的值。同时控制过程也增加了偏置接口满足汽动给水泵手动/自动切换过程中的无扰切换。给水泵控制回路如图4所示。

图2 优化后的给水指令生成逻辑Fig.2 Optimized generation logic of feedwater command

3 仿真结果

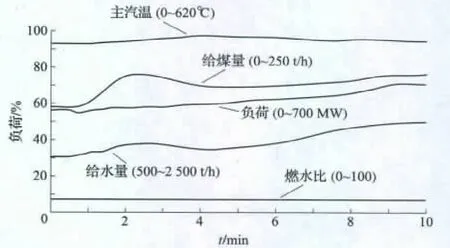

基于激励式仿真机平台,对优化后直流运行状态下的给水控制系统进行仿真。在机组400 MW稳定工况下,投入CCS协调控制,并以500 MW为目标值进行升负荷,此时的燃料控制和给水控制全部投自动。仿真曲线如图5所示。可以看出,优化后给水量控制兼顾快速性和稳定性,主蒸汽温度控制也在可调范围内,同时燃水比也很稳定,保持在7.3左右;当机组负荷稳定在500 MW时,主汽温、燃料量和给水量也基本稳定。仿真结果表明:运用该优化后的控制策略,在机组的升负荷阶段,给水量和主蒸汽温度得到了很好的控制,说明该策略在单列辅机机组是可行的。

图5 仿真曲线Fig.5 The simulation curve

4 结论

燃水比控制是直流锅炉自动控制的一大特点。本文采用“水跟煤”控制策略来修正燃水比,即通过修正给水流量设定值来实现燃水比例控制,该方案有利于主蒸汽温度控制,从而保证机组的安全性。在控制策略的优化中,采用了前馈、变参数、变增益以及变结构控制等技术方法,获得了良好的控制品质。控制策略中加入了净热量校正 (BTU)调节回路的前馈信号,使机组负荷指令与炉主控指令近似相等,使动态过程的给水流量和煤量配比合理,燃水比的输出变化较小。在分离器出口焓控制器指令的形成逻辑中,通过控制焓值调节器输出焓值的修正值动态地校正给水量,防止过热蒸汽温度过高。从仿真结果可知,机组在直流运行工况下,燃水比和主汽温都得到了很好的控制,优化后给水控制系统策略应用于单列汽动给水泵机组完全能实现双辅机的作用和控制效果。