循环水处理系统中反渗透膜的污染及清洗

2013-08-11吴海峰陈颖敏

张 鑫,吴海峰,陈颖敏

(1.华北电力大学环境科学与工程学院,河北 保定071003;2.华能上安电厂,河北 石家庄 050300)

0 引言

反渗透是一种以反渗透膜为基础的水处理技术,以其脱盐率高、适用范围广、可靠性强、不产生二次污染等特点,在电厂水处理中得到了广泛应用[1~3]。随着该技术应用的推广,反渗透膜污染问题也越来越受到人们的重视。反渗透系统的核心部件是反渗透膜,原水在压力的推动下水分子透过反渗透膜形成纯净产水,不能透过膜的无机盐、胶体、微生物、有机物等污染物不断被浓缩形成浓水[4~5],这些存在于浓水中的污染物是造成反渗透膜污堵的主要原因。污堵会使反渗透系统脱盐率下降、产水通量下降、系统压差升高、能耗增加[6],如不及时清洗会造成膜的不可恢复性损伤,降低膜的使用寿命,同时增加系统的运行成本。因此,对受污染的反渗透膜进行化学清洗十分必要。

1 工艺介绍

华能上安电厂为解决自身用水问题,增设“超滤+反渗透”水处理设施。将循环水排污水作为原水,经处理后与深井水按比例补入循环水水塔。此原水水质全分析资料见表1。

表1 循环冷却水水质全分析Tab.1 Analysis of the circulating cooling water mg/L

循环水处理系统处理工艺为:循环水→高效反应沉淀池→清水池→清水泵→高效过滤器→超滤装置→超滤水箱→超滤产水泵→反渗透保安过滤器→反渗透高压泵→反渗透装置→淡水箱→淡水泵→各个用水点。反渗透系统采用的膜元件为科氏TFC8832FR-575M型卷式聚酰胺复合膜,设计产水量为56.8 m3/d,回收率大于75%,脱盐率达到99.5%。此种反渗透膜具有低操作压力、高产水量和高脱盐率的特点,抗污染能力强,适合地表苦咸水和工业废水的处理。采用该膜可以延长化学清洗间隔时间、延迟膜表面生物膜的形成、提高可清洗性。

2 反渗透膜污堵物成分分析

经过长期运行,反渗透系统压差持续维持在较高运行参数,2013年4月份的系统压差参数如图1所示。

图1 反渗透系统清洗前一、二段压差Fig.1 Transmembrane pressure of reverse osmosis system

由图1可以看出,清洗前反渗透系统一段、二段压差均高于反渗透系统投运时的0.10 MPa,尤其二段压差,最高时接近甚至超过最大规定值0.23 MPa。根据反渗透系统二段压差明显偏高,判断反渗透膜的污堵物为难溶盐。同时,由于一、二段压差均有所升高,推测可能存在微生物污染[7]。

为准确分析反渗透膜污堵物成分,拆卸反渗透膜元件,观察并取样。打开膜端板后发现膜元件表面覆盖一层均匀的黄褐色黏泥状沉积物,触摸有滑腻感,并散发着腥臭味。膜元件两端头卷层中均夹有褐色及墨绿色不溶污染物,如图2所示。

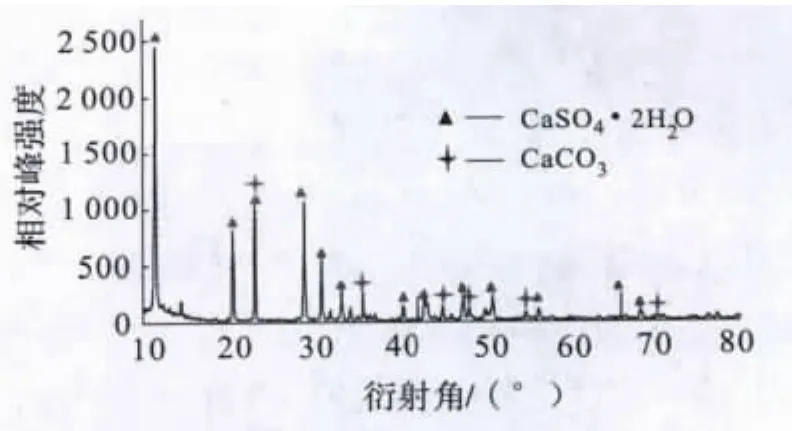

对污堵物进行X-射线衍射分析 (XRD),图3表明反渗透膜污染物成分单一,主要为硫酸钙、碳酸钙。确认反渗透系统污堵由硫酸钙、碳酸钙及微生物所致。

污堵物进行灼烧失量分析后,测得有机物的质量分数为20.3%。将污堵物取样在浓度为5%盐酸溶液中进行溶解实验。观察到有微量气泡产生,测得Ca2+离子的质量分数为23%,SO42-离子质量分数为45%。

图3 反渗透膜污染物XRD图谱Fig.3 XRD atlas of the foulant on the reverse osmosis membrane surface

3 反渗透膜污染原因分析

4 反渗透膜化学清洗

4.1 清洗方案

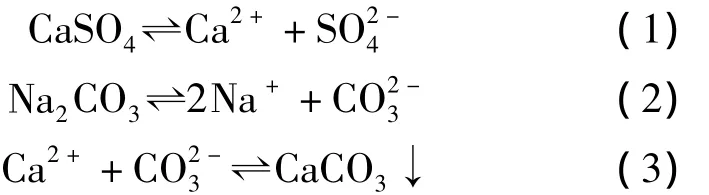

针对污堵物主要为CaSO4,CaCO3的特点,制定反渗透膜清洗方案为“酸洗+碱洗+酸洗”。酸洗液采用盐酸,pH值控制在2~3;碱洗液采用2.5%碳酸钠+2%EDTA-4Na,其原理如下。

根据沉淀溶解平衡原理,沉淀之间可以相互转化。

显然,CaCO3比CaSO4的溶解度更小。用碳酸钠溶液处理硫酸钙时,存在如下平衡:

合并上述3个反应得到:

因此,当清洗液中含有Na2CO3时,CO32-含量增加,消耗CaSO4溶解出的Ca2+离子形成溶解度更小的CaCO3,促进CaSO4溶解平衡向右移动。从而将反渗透膜表面的CaSO4垢转换成CaCO3垢,再由盐酸将其除去。

4.2 清洗步骤

清洗前仔细检查反渗透系统及清洗设备各部位阀门和管道的密封性。首先冲洗反渗透清洗设备及管道,然后配制清洗液。根据清洗水箱及管道的体积计算用药量,药品要事先充分溶解后才可注入清洗水箱。酸洗时,pH值控制在2~3,水温控制在35℃,分段清洗,先清洗一段,再清洗二段。采用动态冲洗与静态浸泡相结合的方式,先动态清洗20 min后,再浸泡30 min,如此交替进行直至pH值不再升高为止。碱洗时,水温控制在35℃,分段清洗如酸洗过程。加药时先加碳酸钠,浓度控制在质量分数为2.5%,冲洗6~8 h后再加入EDTA-4Na,浓度控制在质量分数为2%,继续冲洗6~8 h或浸泡过夜。清洗方式与酸洗相同。在更换清洗液时要将清洗水箱、管道及反渗透系统冲洗至出水为中性,尤其在碱洗结束后,应注意避免残留的碳酸钠与盐酸在膜元件中激烈反应释放大量二氧化碳,致使膜元件受损。清洗时,要时刻注意液位和pH值变化,当变化时应及时添加药剂调节。

5 清洗效果评价

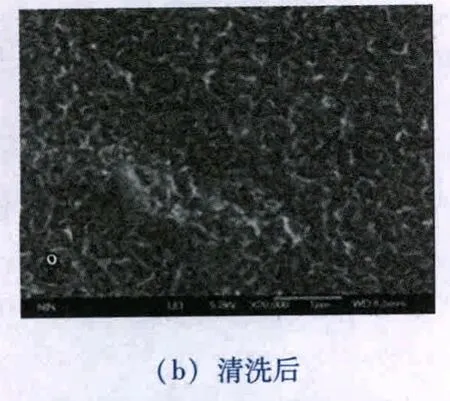

反渗透膜清洗前后对比如图4所示。

由图4可以看出,清洗前反渗透膜表面结垢严重,结晶颗粒粗大坚硬,严重堵塞浓水通道;清洗后反渗透膜表面光滑平整,恢复了反渗透膜原有样貌。对清洗后的反渗透膜进行扫描电镜观察,图5表明,清洗后反渗透膜表面状态得到恢复,膜表面均一平整,与新膜对比无较大改变。

图5 扫描电镜下膜表面状态SEM of reverse osmosis membrane surface

为精确地评价反渗透膜清洗效果,以反渗透系统投运时运行参数为标准 (参考工况),对清洗前后运行参数 (测试工况)进行标准化计算[8]。反渗透系统运行参数见表2。21℃时,温度校正系数TJ为1.133;19℃时,温度校正系数TJ为 1.207。

表2 反渗透系统投运时与清洗前后系统运行参数Tab.2 Operational parameter of reverse osmosis system

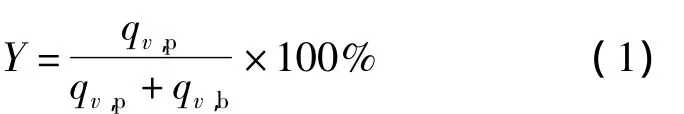

根据表2运行参数,在此时工况条件下,系统回收率:

式中:qv,p,qv,b分别为产水、浓水流量。通过计算清洗前后的回收率分别为68.3%和72.9%。

平均给水电导率:

式中:cf为反渗透给水电导率,则清洗前后平均给水电导率为3 296.78 μS·cm-1,4 204.15 μS·cm-1。

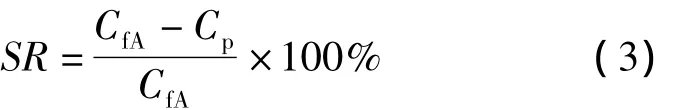

系统脱盐率:

式中:cp为产水电导率,则在现有工况下清洗前后系统脱盐率为96.7%,95.9%。

标准系统脱盐率:

式中:qv,pa,TJa分别为现有工况下产水流量和温度校正系数;qv,pr,TJr分别为系投运时产水流量和温度校正系数。计算后得清洗前后标准系统脱盐率为96.9%,96%。

标准系统压差:

式中:Δpa为现有工况下系统压差;qv,ba,qv,br分别为现有工况下和系统投运时浓水流量。清洗前后标准系统压差为0.25 MPa,0.13 MPa。

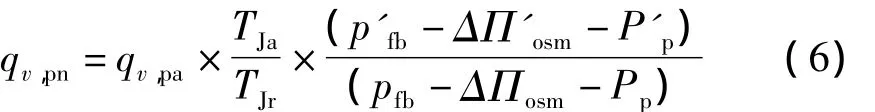

系统标准产水量:

式中:p'fb,ΔΠ'osm,P'p分别为系统投运时平均给水压力、平均渗透压力、产水压力;pfb,ΔΠosm,Pp分别为现有工况下平均给水压力、平均渗透压力、产水压力。则系统清洗前后标准产水量分别为 63.9 m3·h-1,86.5 m3·h-1。

由表2可以看出,反渗透系统清洗前一、二段压差分别为0.14 MPa,0.22 MPa;清洗后一、二段压差为0.09 MPa,0.11 MPa。

经过标准化计算后,反渗透系统一段压差降低0.05 MPa,二段压差降低0.11 MPa,标准压差降低0.12 MPa;标准产水量增加了22.6 m3·h-1;系统脱盐率降低0.9%,符合用水要求。

6 结论

(1)该电厂循环水处理系统中反渗透膜污堵物主要成分为硫酸钙,同时含有部分微生物和碳酸钙,污堵物主要集中在反渗透系统二段。对于这种污堵可以采用降低回收率、调节pH值和使用杀菌剂予以控制。

(2) “盐酸+碳酸钠+EDTA-4Na+盐酸”清洗工艺依据难溶盐溶度积大小的不同,实现难溶盐之间的相互转化,从而将硫酸钙垢去除,具有良好的清洗效果。

(3)通过本次化学清洗,反渗透系统一段压差降低35.7%,二段压差降低50%,产水量升高35.4%,达到预期效果。