履带车辆台架试验台负载模拟方法研究

2013-06-02杨家军周晓军

杨家军,周晓军

(浙江大学 机械工程学系,杭州 310027)

试验技术在产品设计与研制过程中不可或缺。车辆整车性能试验分实际道路试验及台架试验,实际道路试验不仅需耗巨资建专用场地,进行在线测试也较困难;而台架试验可方便并廉价为车辆提供各种工况下逼真的模拟试验,通过更改试验参数即可完成车辆输出功率、动力性能、燃油消耗、排放性能评价等各种试验。只有车辆台架运行特性与路面行驶特性一致,即试验台加载系统能在一定精度范围内模拟被试车辆行驶工况的路面负载及惯性负载,在台架上进行车辆性能研究试验才具意义[1]。

传统的车辆台架试验采用惯性质量飞轮模拟惯性负载,定载荷模拟路面负载存在体积大、加工困难及无法做到无极模拟等缺点。对此,本文据机械惯量电模拟理论[2-4],通过建立实际路面工况车辆动力学模型,提出速度跟踪方法[5-6]与单边速度闭环双边扭矩加载相结合的车辆台架试验台控制策略,并对采用该控制策略台架系统负载模拟进行分析与试验验证。

1 试验台系统结构及原理

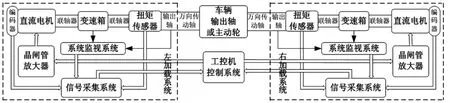

履带车辆整车台架试验系统结构见图1。主要由驱动与加载(左右加载系统)两大子系统组成,驱动系统即被试车辆,加载系统由直流电机及驱动系统、编码器、变速箱、扭矩传感器、输出轴、万向传动轴及电机控制、系统监控等组成。试验前,卸掉被试车辆履带,支高车体,通过万向传动轴链接车辆输出轴与传动轴;试验时,被试车辆动力系统拖动两侧传动轴、变速箱及电机转动;控制系统通过车辆动力学模型(车辆主动轮转速对主动轮所受力矩响应),结合扭矩传感器测得主动轮输出力矩及设定路面工况,计算出车辆路面工况主动轮转速,控制电机转速跟随此转速,由于电机旋转轴与车辆主动轮链接,即控制车辆主动轮转速跟随实际路面工况主动轮转速,进而达到给被试车辆加载、试验台转速、加速度特性与实际路面工况一致,实现台架试验模拟路面试验目的。

图1 系统结构图Fig.1 Structure of test-bed system

2 履带车辆动力学模型

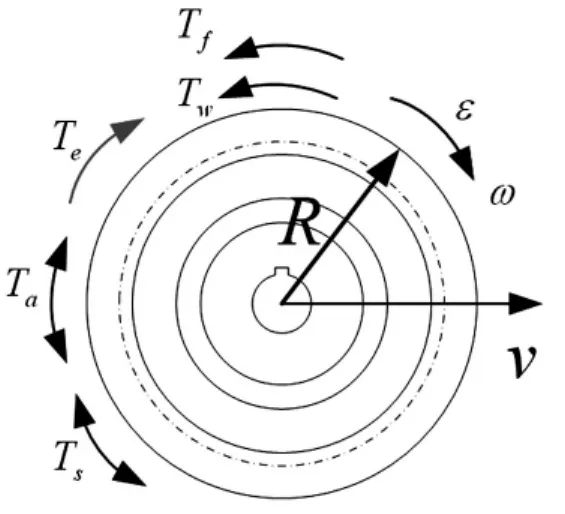

行驶车辆受牵引力、路面阻力及惯性力作用,对路面直驶工况履带车辆主动轮受力分析如图2所示,由车辆动力学原理得:

图2 主动轮受力分析Fig.2 Analysis of load on drive wheel

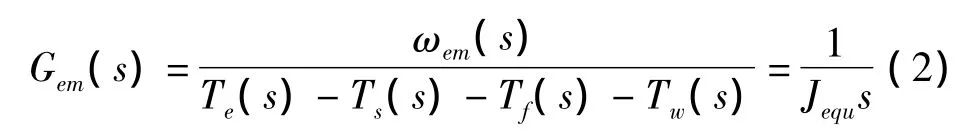

式中:Te为被试车辆主动轮驱动/输出力矩,Ta为车辆惯性力矩,Ti为车辆坡度力矩,Tw为风阻力矩,Tf为路面阻力矩,Jequ为整车等效到主动轮转动惯量,ε为主动轮角加速度,m为整车质量,γ为车体与水平面夹角,CD为风阻系数,A为车辆正投影面积,v为车辆速度,f为路阻系数。对式(1)进行拉式变换得车辆动力学模型为:

式中:ωem(s)为实际路面工况车辆主动轮转速。由式(2)知,欲求ωem(s),需先推导车辆等效的主动轮惯量Jequ。

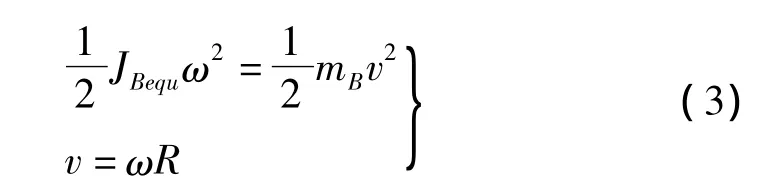

车辆主动轮输出扭矩除克服路阻、风阻外,亦对整车(包括车体、履带)做功、改变整车动能;因车体与履带非同体,需分别计算车体、履带相对主动轮的等效惯量,对车体由等效惯量相关理论及车辆运动学原理得:

式中:JBequ为车体等效的主动轮惯量,mB为车体质量(整车质量减去履带质量)。由式(3)得:

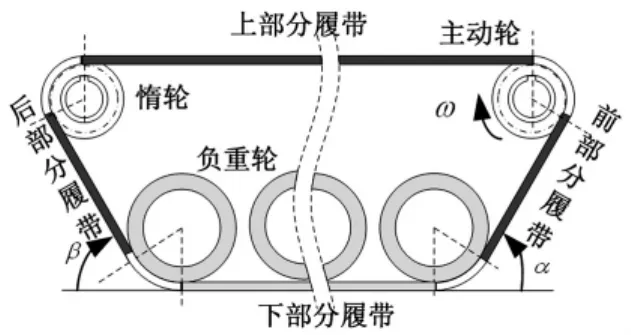

由于履带为不规则体,且各部速度不相等,将履带拆分成上、下、前、后四部分,如图3所示。

图3 履带拆分图Fig.3 Split track up into four parts

图4 前部分履带速度分析图Fig.4 Analysis front part of track

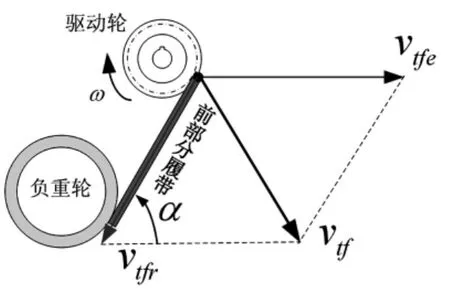

以前部分履带为例(图4),推导其对主动轮的等效惯量。图4中vtfe为牵连速度,vtfr为相对速度,vtf为绝对速度,α为被试车辆接近角。由速度合成定理及等效惯量理论得:

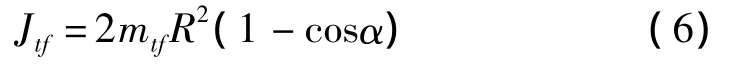

式中:mtf为前部分履带质量,Jtf为前部分履带等效到主动轮惯量,由式(5)得:

同理可得:

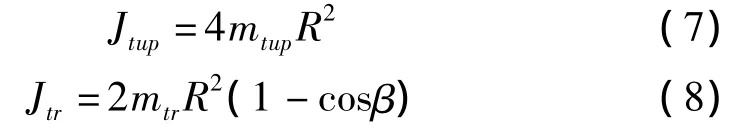

式中:Jtup,Jtr分别为上部分、后部分履带等效到主动轮惯量,mtup,mtr为上部分、后部分履带质量,β为履带车辆离去角。因下部分(接地部分)履带永远静止,动能为零,故当量惯量亦为零。合并式(4)、式(6)~式(8)得整车等效到主动轮惯量:

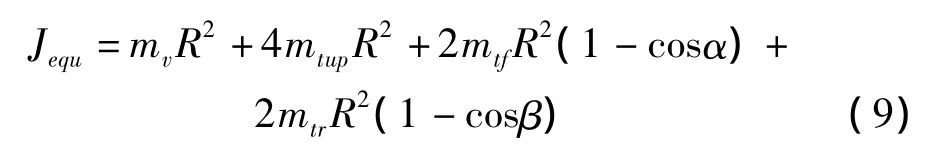

离散式(2)并将式(9)代入得:

式中:Δt为程序运算步长,ωem(n),Je(n),γ(n)分别为nΔt时刻主动轮角速度、主动轮驱动扭矩、车体与水平面夹角。工程上履带车辆速度小于30 km/h时,忽略风阻,式(10)可简化为:

3 加载系统建模及控制策略设计

进行车辆台架试验时,被试车辆主动轮输出扭矩Te可由图1中扭矩传感器测得;在测量范围内,扭矩传感器可视为比例环节,即:

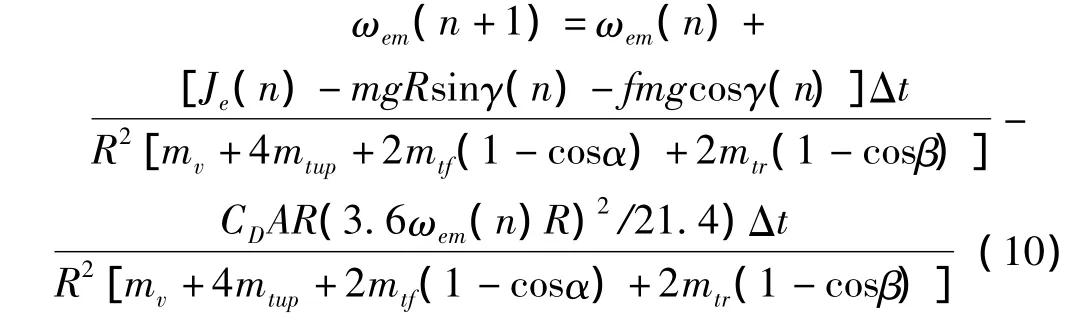

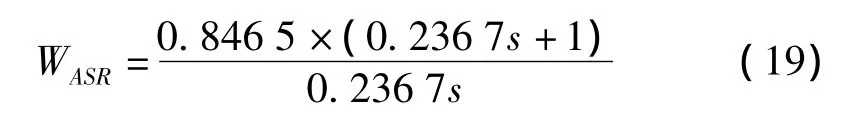

式中:T为扭矩传感器所测扭矩,C为扭矩传感器扭转刚度,θv为车辆主动轮转角,θm为电机转角。将Te,Tf,Ts,Tw代入式(1)可得车辆角速度ωem(s);系统框图见图5,图中Tr(s)为车辆所受总阻力矩,即Tf,Ts,Tw三者之和。控制电机转速,即主动轮转速跟踪/跟随ωem(s),使被试车辆台架运行特性等同于实际路面工况行驶特性。达到试验台加载系统能模拟车辆路面负载与惯性负载目的。

图5 车辆受力及系统动力学模型图Fig.5 Dynamical model of vehicle

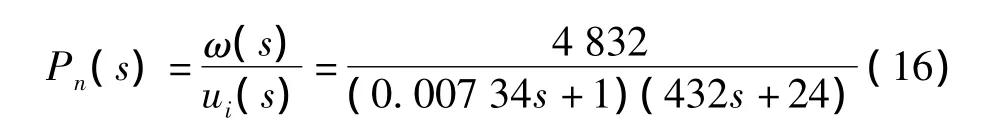

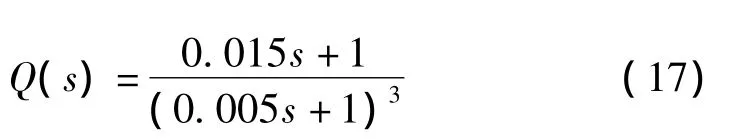

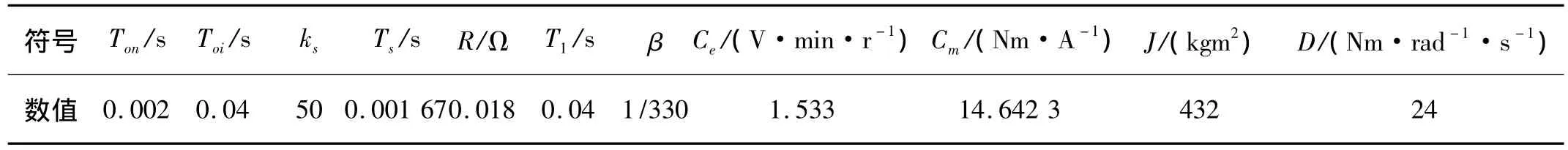

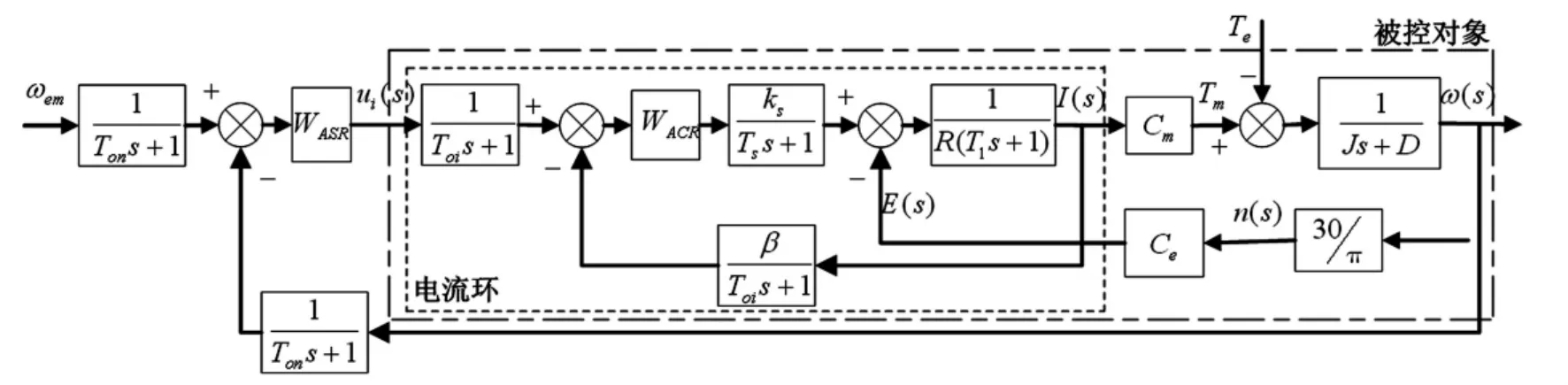

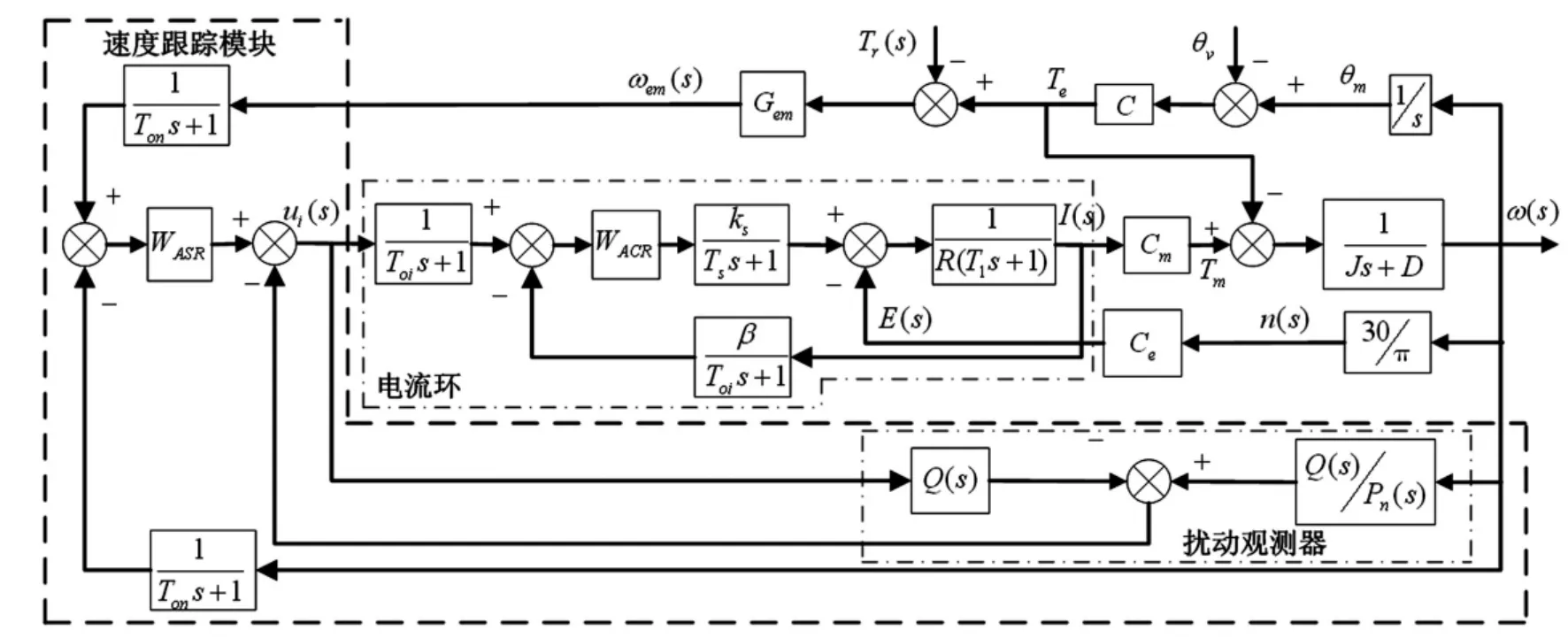

双闭环直流电机调速系统见图6,图中WACR,WASR为电流、转速控制器。电流控制器置于电机驱动器中,与晶闸管放大器、电机及传动轴组成被控对象P(s);Ton,Toi为转速、电流滤波常数,Ks为晶闸管放大系数,Ts为晶闸管与整流装置失控时间,R为电枢、电抗总电阻,T1为电磁时间常数,Cm为电磁转矩电流比,Ce为电动势转速比,J为电机电枢及变速箱转动惯量,D为系统阻尼系数;各参数值见表1。忽略电流环反电动势的交叉反馈[7],得电流环传递函数为:

式中:ui(s),I(s)分别为电流环输入、电机电枢电流。合并式(14)小惯性环节,考虑将电流环校正为典型Ⅰ型系统,平衡其跟随性及超调性,设计:

满足要求,并将电流环简化为二阶系统,有:

台架试验台为由车辆与加载系统组合,合并图5、图6得整个系统,见图7;由于电机输出轴与车辆主动轮联接,电机转速伺服控制时会受车辆输出扭矩干扰。为提高电机转速跟随性能,设置扰动观测器(图7中虚线框)对干扰扭矩Te进行补偿,框中Pn(s)为被控对象P(s)的标称模型,Q(s)为滤波器。对电流环进行降价处理并代入表1参数得:

考虑扰动观测器工程的可实现性及干扰扭矩频宽,设计[8]:

由式(16)、(17)得:

表1 电机模型参数值Tab.1 Values of motor model parameters

图6 直流电机双闭环调速系统图Fig.6 Double close-loop for DC motor speed control

图7 履带车辆整车台架试验控制框图Fig.7 Structure of test-bed for load emulation of whole track vehicle

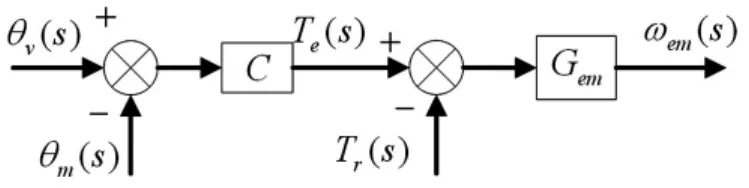

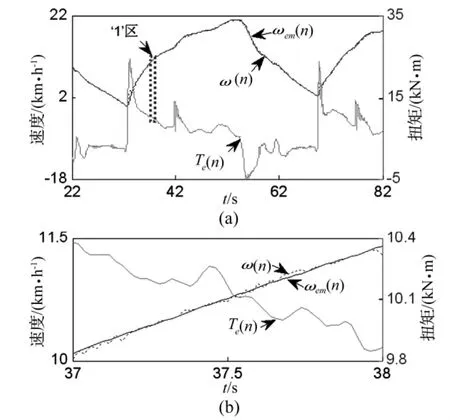

设计扰动观测器后被控对象等同于无干扰标称模型Pn(s),因此试验台系统可简化成图8所示。通过设计加载系统速度控制器WASR实现对角速度ωem(s)跟踪,对ωem(s)→ω(s)前馈通道大惯性环节简化成积分环节并对小惯性环节叠加,设计[7]:

可得:

图8 简化后台架系统框图Fig.8 Simplified system skeleton

基于图7控制方法设计履带车辆整车台架试验系统控制结构如图9所示。采集电机、即主动轮转速ω(n)及输出力矩Te(n)(左右两侧输出力矩Tle(s)、Tre(s)之和),由式(11)计算主动轮目标转速ωem(n+1),速度跟踪模块基于ωem(n+1)、ω(n)和主动轮干扰力矩Te(n)经速度控制器和扰动观测器运算后提供模拟被试车辆实际工况负载的转矩指令ui(n+1)给两侧电机控制器,达到控制电机转速,即转速跟踪ωem(n+1)目的。由于电机控制器与电机电枢之间电流闭环,可将两者视为响应转矩指令的执行机构,电机控制器据转矩指令实时对电机输出转矩进行调节,实现负载模拟。

在执行速度跟踪运算时,只对单边主动轮执行转速闭环,单边闭环运算后的转矩指令同时给两侧电机控制器,即速度单边闭环扭矩双边加载;因两侧加载系统的电机及控制器特性及参数一致,故相同转矩指令产生的加载扭矩基本相等;履带车辆即使受两侧不等加载扭矩作用也不会产生差速[9-10]。相对于双边速度闭环,单边闭环可减少一半运算量,从而缩短运行步长,有利于提高程序的执行效率及负载模拟精度,试验结果验证了单边速度闭环双边扭矩加载策略的可行性。

图10为转速控制模块在试验时程序执行框图,当主动轮输出力矩Te大于路面阻力矩(包括路阻和坡度阻力矩)时,试验台电机加速运行,即被试车辆加速;当速度υ在某一允差数值α范围内(考虑速度信号干扰及车辆最大加速度取α为0.1 km/h)且Te小于路面阻力矩时,车辆停止,控制电机转速为零;否则电机、车辆减速。

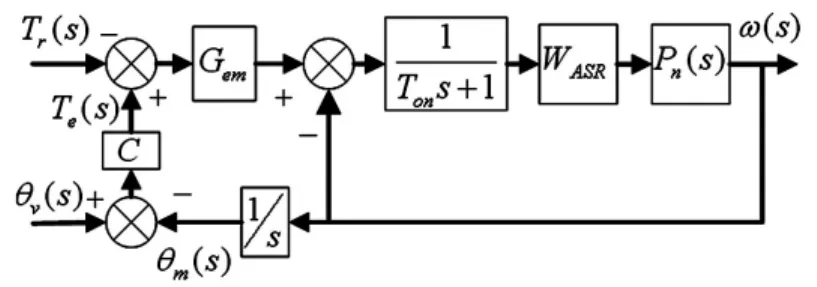

4 试验结果

基于速度跟踪与单边速度闭环扭矩双边加载控制方法相结合的履带车辆台架试验在某车辆研究所进行,被试车辆总重40.5 t,主动轮半径0.285 m,单根履带重 2.047 t,履带接近角 30°,履带离去角 26.7°,由式(10)得车辆等效到主动的转动惯量为3541.5kg·m2,路面阻力系数为0.05,路面坡度为0。试验中,主动轮转速用车辆速度。程序运算步长 Δt取10 ms。图11(a)为某次试验结果,图11(b)对图11(a)‘1’区(时间37~38 s)的放大,计算此时间段负载模拟精度。据上述设定的路面工况及计算的加速度,此时间段车辆负载(路面及惯性负载)平均值为10072.2 Nm,而加载系统施加的力矩平均值为10125 Nm,误差为0.474%,可见速度跟踪控制策略对整车负载模拟方案是可行的,且模拟精度较高。

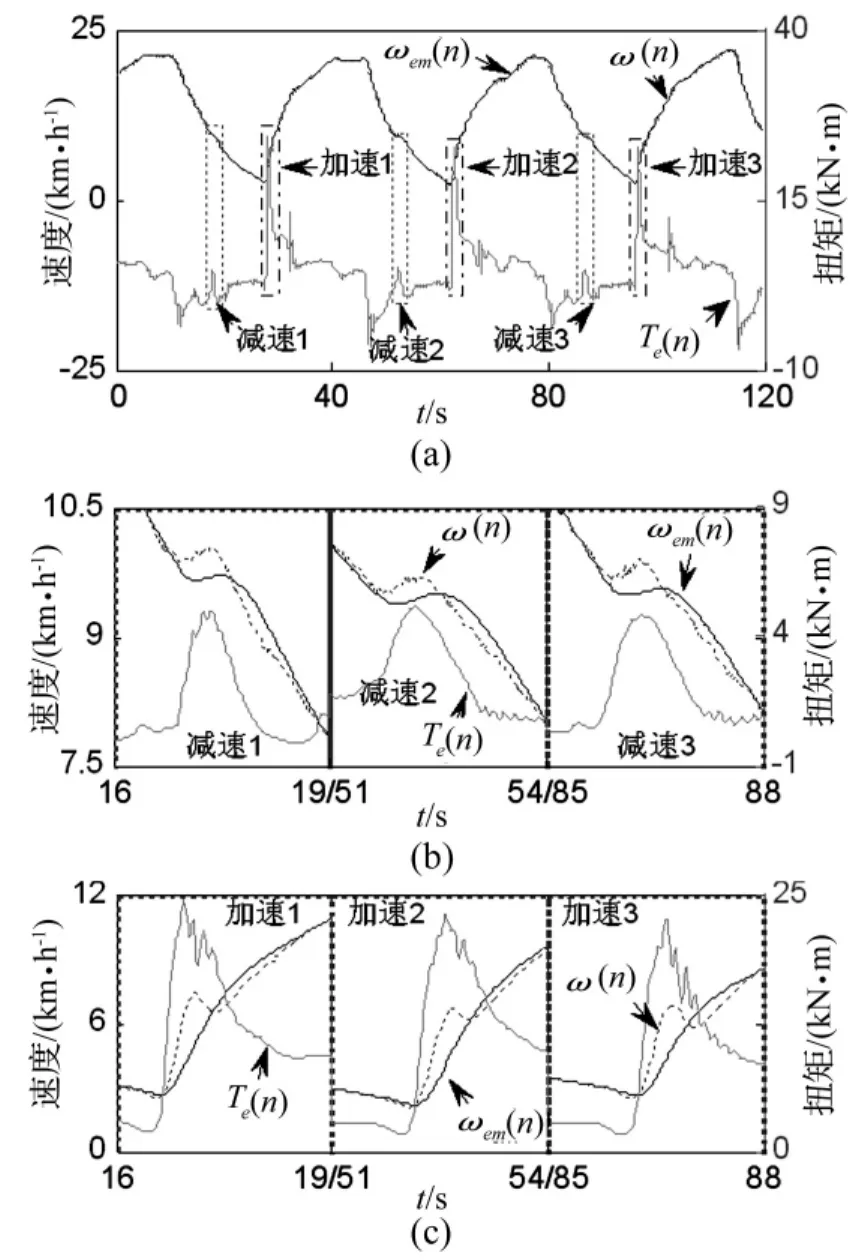

图12(a)模拟车辆在实际路面上的加减速换挡过程,图12(b)为对3个高档换低档的局部放大,换挡后松离合器瞬间离合器前端转速大于后端转速,输出扭矩有瞬间突变过程。在扭矩增大过程中,由于控制系统的滞后,目标速度滞后实测速度。图12(c)为对3个低档换高档的局部放大,在换挡前脱开动力,系统瞬间减速,挂高档后因离合器前端转速的增加与传动比的减小导致瞬间内出现较大扭矩突变。由此,速度跟踪控制的台架试验换挡过程中速度无跳动或较大波动,扭矩变化符合实际路面工况。

图11 被试车辆试验台试验结果Fig.11 Test result on test-bed

图12 换挡试验结果Fig.12 Test result of shift on test-bed

试验结果证明了速度根据结合单边速度闭环双边加载控制方法的正确性及台架试验代替实际路况试验的可行性。

5 结论

本文通过对履带车辆及加载系统建模,提出速度跟踪结合扰动观测器的控制方法实现履带车辆台架试验台模拟实际工况路面与惯性负载,结论如下:

(1)用单边速度闭环扭矩双边加载可减少程序运算量,提高负载模拟精度。

(2)用该方法可实现被试车辆惯量无级调整。试验结果表明,该控制方法效果良好,能满足车辆台架性能试验代替实况路面试验要求。

(3)本文控制策略同样适用于其它种类车辆台架试验,具有广泛的工程实用价值。

[1]邹 渊,孙逢春,张承宁.电传动履带车辆双侧驱动快速控制原型开发[J].北京理工大学学报,2007,27(1):29-33.ZOU Yuan,SUN Feng-chun,ZHANG Cheng-ning.Rapid control prototype development of dual-motor drive electric tracked vehicle[J].Transactions of Beijing Institute of Technoloty,2007,27(1):29 -33.

[2]李宗帅.基于驱动电机—负载电机实验平台的机械负载动力学模拟控制算法研究[D].北京:北京交通大学,2007.

[3]闻居博.传动试验台架负载电模拟技术研究[D].上海:上海交通大学,2011.

[4]Takao A,Minoru K,Yoshimasa S,et al.Control of standard engine test bench system for dynamic road load tests[C].SICE-ICASE International Joint Conference, 2006:1566-1569.

[5]Rodic M,Jezernik K,Trlep M.Dynamic emulation of mechanical loads:an advanced approach[C]//IEE Proceedings Electric Power Applications. IEEE, 2006,153(2):159-166.

[6]张思博,董 春,李宗帅.基于速度跟踪算法的机械负载动态模拟[J].微特电机,2010(2):55-58.ZHANG Si-bo, DONG Chun, LI Zong-shuai. Dynamic emulation of the mechanical loads based on speed-tracking control algorithm[J].Drive and Control,2010(2):55 -58.

[7]杨 耕,罗应力.电机与运动控制系统[M].北京:清华大学出版社,2006.

[8]Choi Y,Yang K,Chung W K,et al.On the robustness and performance of disturbance observer for second-order systems[J].IEEE Transtrons on Automatic Control,2003,48(2):315-320.

[9]刘修骥.车辆传动系统分析[M].北京:国防工业出版社,1998.

[10]汪明德,赵毓芹,祝嘉光.坦克行驶原理[M].北京:国防工业出版社,1983.