宝钢自制140 t框架车转向系统分析及运动模拟验证

2013-05-31刘加

刘 加

(上海宝钢工业技术服务有限公司,上海 201900)

0 前言

框架车因其结构紧凑、承载能力大、转弯半径小、机动灵活的特点,广泛用于大型钢铁企业在厂区内运输热轧带钢、钢管、板坯等产品,属于特种重型运输车辆。宝钢在建厂初期生产用框架车均为国外引进,最大运输能力140 t(车头下置式)。部分框架车经过多年满负荷运行,已接近使用寿命,随着生产规模的扩大,宝钢对框架车的运输需求也增大,近几年开始研制框架车。宝钢国产化后的140 t框架车性能达到或部分指标超过进口车的水平。本文分析探讨该框架车的转向系统,为设计提供依据。由于框架车引进周期长、费用大。

1 140 t框架车转向系统分析

1.1 转向系统结构

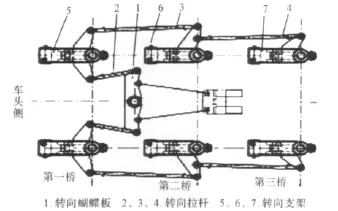

140 t框架车车身长18 m,宽3 m,车体中心线两侧即车体前后各有3桥(对)转向车轮,且前后转向车轮按车体中心线对称布置,因而车体在转向时,车轮回转中心在车体中心线上,车体中心线两侧车轮在工作时呈对称形式。在此取中心线一侧车轮及转向机构进行分析。转向系统结构如图1所示。

转向原理:车架下的转向蝴蝶板1受油缸驱动绕固定轴旋转,连接蝴蝶板与旋转支架的短拉杆2带动第一桥旋转支架5旋转,转向长拉杆3和4再分别带动第二桥、第三桥的旋转支架旋转。旋转支架绕车架上固定轴旋转,车轮安装在旋转支架下部,车轮中心与固定轴中心线有少量偏心,由于偏心较小,可忽略不计,设定车轮中心与旋转固定轴中心线重合。

图1 140 t框架车(一键)转向系统Fig.1 Steering system of 140 t frame vehicle(one side)

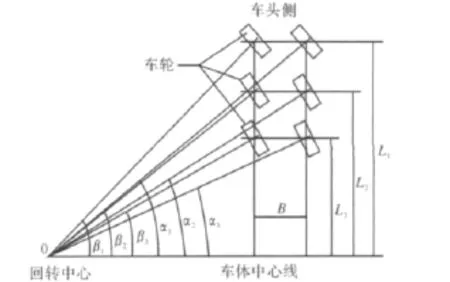

1.2 转向系统运动分析

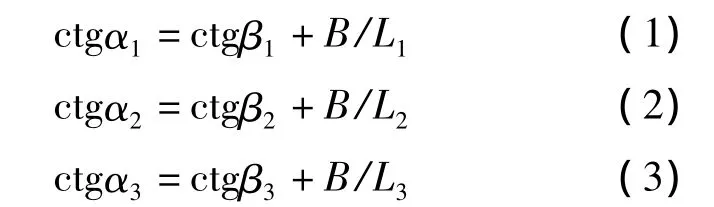

140 t框架车有6桥12个车轮做转向运动,其同步性尤为重要。在框架车转向时,为了减少路面对框架车的附加阻力使轮胎加速磨损,要求转向系统保证各个车轮均作纯滚动,而无滑动或只有极小的滑动,且全部车轮都围绕一个瞬时转向中心做圆周运动。框架车转向示意图如图2所示,车轮中心线交点O为瞬时转向中心,即框架车的转向中心。框架车的瞬时转向中心随车辆的转弯半径不同在不断变化。由于每个车轮的转向半径是不同的,要保证各转向车轮转向时都做纯滚动,同一桥(轴)上的车轮转角应满足阿克曼定律式。

同时第1~3桥前后车轮转向运动应满足运动关系式(4)、(5)

图2 车体转向示意图Fig.2 Schematic diagram of vehicle turning

在140 t框架车的转向机构中,车轮转向受转向蝴蝶板、转向支架上连杆销轴位置及连杆长度的影响,安装车轮的转向支架绕车架上固定轴旋转,因而转向支架上连杆销轴的运动轨迹,均在销轴中心到固定轴中心为半径的圆弧上,依靠连杆带动的前后相邻两车轮,根据运动关系式,其转角正切比为一常数,但在车轮设计的转动角度范围内,该条件并不能够都得到满足,只有近似地使它得到保证。

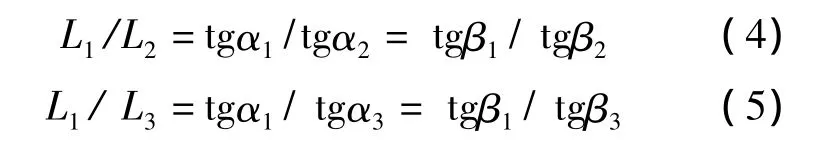

2 转向系统虚拟模型的建立及数据采集

根据140 t框架车初步设计的框架装配结构设计图,选择车体中心线一侧的第1~3桥6个车轮作为研究对象,确定车体框架、车轮回转固定轴、转向蝴蝶板、转向支架上连杆销轴及连杆的安装位置,运用INVENTER软件建立车轮转向系统三维模型如图3所示。

图3 转向系统简化三维模型Fig.3 Simplified three-dimensional model of steering system

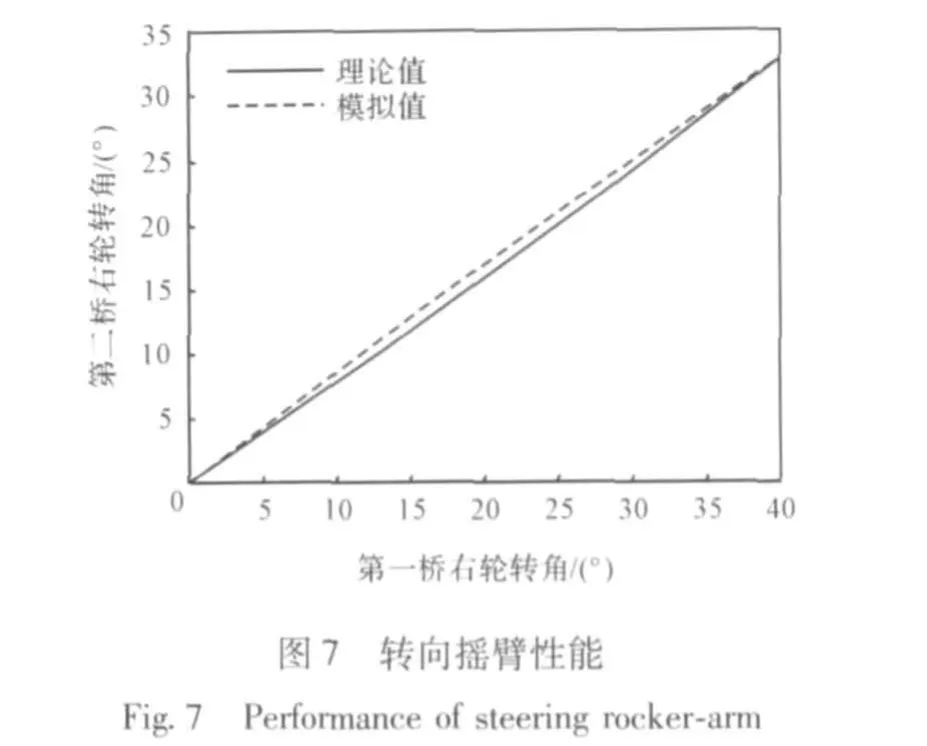

运用INVENTER软件的运动仿真的功能,进行转向系统机构仿真模拟运动。并对转向系结构进行优化设计。在虚拟模型里以第1桥左轮为车轮转向角度基准,根据在转向转角范围内设定的第1桥左轮各转角度,采集其它各车轮的转角数据。并根据采集的各车轮转角数据,绘出虚拟样车的转弯特性关系图:即第1桥两车轮相互转角关系曲线;第1桥、第2桥前后轮相互转角关系曲线,第2桥、第3桥前后轮相互转角关系曲线。由阿克曼定律和转向运动关系式,计算出与虚拟模型测量得到转角数据相对应的理论转角数据,绘出理论转弯特性关系图,并把虚拟样车的转弯特性关系图与理论转弯特性关系图进行比较。理论、模拟转弯特性关系如图4~图8所示。

3 转弯特性关系分析

图4中第1桥梯形转弯特性曲线比较得出,第1桥左轮转角在40°~55°范围时,曲线偏差较大,在50°偏差最大为3.98°,在其它范围内转角偏差较小;图5、图7中第1桥左轮与第2桥左轮转向摇臂性能较好,在第1桥左轮转角27°时偏差最大仅为1.9°;图6、图8中第2桥左轮与第3桥左轮转向摇臂性能在25°~40°范围偏差较大最大为3.6°。

4 框架车转弯特性曲线分析

根据框架车的工作特点,大部分运行在第1桥车轮转角35°以下,车轮最大转角60°,在整个范围控制转角精度条件下,优先保证小转角和回转半径较大车轮的转角精度。框架车在转向蝴蝶板带动第1桥车轮的左右旋转支架转动,从第1桥转弯特性曲线(图4)比较得出,第1桥左轮转角在<35°及50°~60°时偏差较小,说明在回转半径最小时转向性能比较出色。40°~55°范围时,曲线偏差相对较大,在 50°时偏差最大为 3.5°。

第1桥与第2桥前后车轮转向性能较好,在整个回转范围内比较理想,在第1桥左轮转角27°时特性曲线最大偏差仅为1.6°转向性能设计比较好。

第3桥车轮转角由于受第1桥、第2桥转向销轴运动轨迹影响,转角精度较难控制,第3桥距车体中心线最近,车轮回转半径相对较小,线速度较低,车轮转向精度可适当降低。第2桥与第3桥车车轮转向性能曲线偏差趋势,随车轮转角增加而增加,在小转角区域偏差较小,当框架车回转半径最小时,偏差最大为3.6°。

5 结论

分析得出140 t框架车梯形传动机构驱动第1桥车轮转弯特性,在大部分范围及常用区段转向性能良好,仅在转向范围局部偏差稍大,但影响不大。第1桥车轮与第2桥车轮转向性能比较好,前后轮转角偏差小,接近理论设计水平。第2桥车轮与第3桥车轮转向性能在小于20°范围内转向性能良好,在大于20°范围内转角偏差增大,但最大转角偏差为3.6°小于4°。

从车轮模拟转角特性分析得出,140 t框架车转向系统能够满足设计要求。生产实践证明宝钢自制的140 t框架车也满足了生产要求。

[1]关文达.汽车构造(2版)[M].北京:清华大学出版社,2009.

[2](美)拉贾马尼(Rajamani,R).王国业 江发潮译.车辆动力学及控制[M].北京:机械工业出版社,2010.

[3]中国汽车技术研究中心标准化研究所.其次标准汇编 2009(上)[M].北京:中国标准出版社,2010.

[4]日本自动车技术会编.中国汽车工程学会组译.汽车工程手册[M].北京:北京大学出版社,2010.

[5]安军.汽车机械基础[M].北京:北京理工大学出版社,2010.

[6]欧特克.Autodesk Inventor 2011基础培训教程[M].北京:电子工业出版社,2011.

[7]肖文生,夏新艳,刘忠砚,等.隔水管输送机关键部件设计与分析[J].石油矿场机械,2012(9):37-40.