色织高支浆纱生产实践

2013-05-08程海峰

程海峰

(深圳市龙飞纺织工业有限责任公司,广东 深圳 518000)

浆纱在棉纺织生产中至关重要。浆纱上浆与降低经纱断头、提高生产效率和产品质量有着极为密切的关系。如果浆纱上浆处理得当,质量较差的经纱也可得到改善,在浆纱中稍有一点疏忽,就会给织造生产留隐患。在生产中,操作人员往往重视浆纱配方、上浆工艺,但是在调浆、清洁工作、检查方面容易忽视。调浆是一项复杂而细致的工作,是浆纱的关键。调浆调不好,浆纱后续工作就很难进行,会出现轻浆、重浆、并沾等现象,引起经纱断头,严重会导致织轴报废,造成极大浪费。清洁生产减少回丝、花毛、浆斑、油污。检查工作可以使生产稳定。对调浆、清洁、检查工作的完善,提高了产品质量和生产效率。

1 调浆

1.1 按工艺规定加料

浆液浓度是影响上将率的关键指标,应严格按工艺规定的重量加料。实际生产中调浆人员往往为了方便,随意加料,例如工艺规定淀粉20kg或30kg,调浆人员却加25kg(一个包装),造成加料过大或过少的问题使浆液浓度不稳定。

1.2 按顺序投料

投入调浆筒顺序:水 、PVA、淀粉 、SD(聚丙烯酸类)、油脂。在调浆桶先加水500L,搅拌,然后加PVA,温度升至50~58℃,待PVA搅拌均匀后,加入淀粉 、SD(聚丙烯酸类)、油脂。再搅拌20min,浆料均匀后打入高压筒。PVA比较难溶,如果PVA浆料搅拌不好,就会形成沉淀,堵塞管道。调浆员按顺序操作形成习惯就不容易出错。

1.3 调浆温度压力的控制

高压桶温度控制在110℃、压力1.2大气压,煮浆时间纯淀粉浆料为30min,PVA混合浆料40min,PVA在30~40min才能充分溶解,然后打入储浆桶,储浆桶温度90℃。测量储浆桶浓度、粘度、体积,作好记录,打入浆槽后一班至少要测量3次浆槽中的粘度,以便及时调整浆液。

1.4 确保浆液高浓低粘

高支高密品种,由于纱支高密度大,要求高的渗透率,保证纱的强力和耐磨性,所以要控制浓度和粘度。虽然提高浓度对上浆率有好处,可以增加毛羽的贴伏,但浓度过高,反而使浆液的分解度降低,阻碍了浆液的扩散和吸附能力,致使对纱线的渗透率降低,所以为了不影响上将率、又获得好的被覆,应控制适当的高浓度。浓度对粘度有直接的影响,粘度低分解度就高从而提高渗透率。

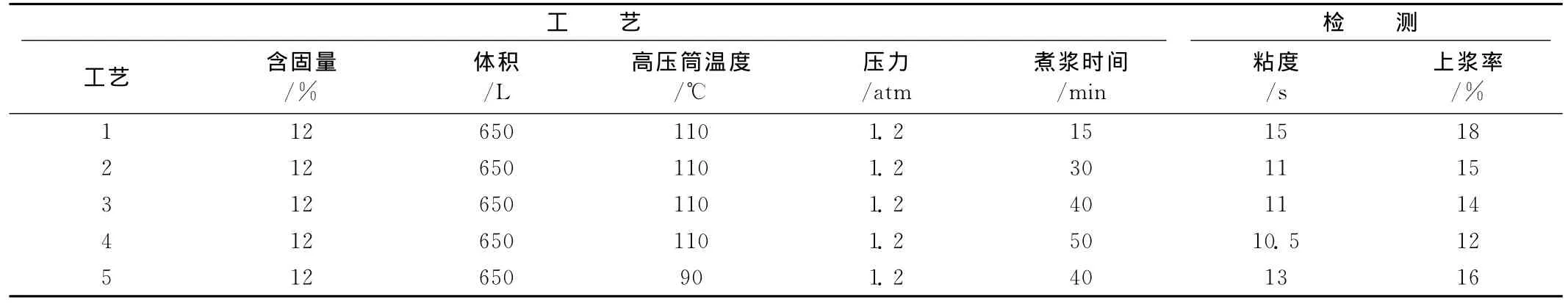

表1 粘度浓度

1.5 生产效果

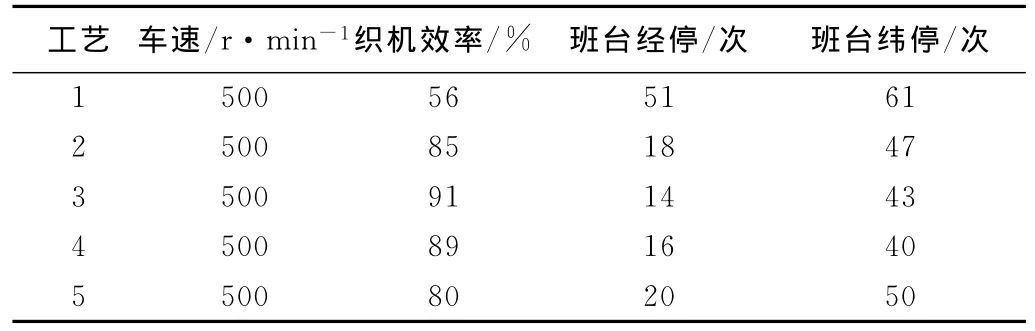

实践证明,严格按要求调浆,特别要控制好温度、时间。在高压筒温度110℃,淀粉浆料煮浆30min,PVA混合浆料40min效果最佳,在上浆工艺正确情况下,在205i喷气机上,JC40S品种效率90%以上,JC50S品种效率85%以上。例如一色织品种JC40S×JC40S/132×90,浆纱配方:PVA20kg,变性淀粉50 kg,SD12.5kg,蜡4kg。表2工艺中3最理想。

表2 JC40S×JC40S/132×90品种调浆工艺及检测

表3 JC40S×JC40S/132×90品种织造效果

1.6 注意事项

(1)用泵打浆之前,必须检查管路开关。

(2)每桶浆使用时间不宜超过2~3h,防止浆液粘度、性质波动。

(3)浆液加温前,必须先排去蒸汽回汽,以免凝结水冲入浆内。

(4)温度表、粘度计、浓度仪清洁干净,定期检查。

2 清洁生产

2.1 回丝 花毛 浆皮的清除

(1)各辊、烘筒、绞棒表面光洁,不能有回丝、花毛。

(2)在生产结束后,浆槽要放水煮洗干净,把浆皮排出浆槽,防止浆斑,再放满水浸泡,同时把浆槽边上的浆皮除掉,在开车前把水放掉,并冲洗上浆辊、压浆辊。

(3)蜡槽要清洁,不能含有杂物。

(4)车头,筘齿不得积飞花,落浆要及时处理。

(5)浆完深色品种后,浆浅色品种时,要做清洁,换浆再生产。

2.2 清理防止油污

生产中要注意清理和防止各种油污:浆料不洁含有油污;调浆筒传动装置齿轮油污掉入浆液;浆泵的油污打入浆槽;排气罩杂物、油水滴入浆槽;辊、筒、经轴轴承的油污沾到纱片上;浆轴的边盘油污沾染;压纱辊油污带到浆轴上;浆纱绞棒沾有油污穿绞时沾在纱片上;经轴运输和存放中沾有的油污。

3 检查工作

3.1 上浆工艺控制点检查

检查前后车及湿区张力,压浆力、浆槽、烘筒温度,检查粘度、伸长、回潮、车速,严格按工艺操作。

3.2 开车前检查空气压力

空气压对压浆力有直接的影响,应控制在4.5~5 kg,若管道漏气,气压不够压浆力就达不到,渗透率达不到,纱烘不干,产生重浆,落浆大,手感粗糙,造成经纱断头,严重影响生产。

3.3 开车前检查蒸汽压力

正常工作压力在4kg,压力稳定蒸汽流量就能稳定,就能保证浆槽浆液的温度控制在90~98℃。保证浆液粘度的稳定,保证浆液的渗透率,但操作人员往往不检查,蒸汽压力达不到就生产,使浆槽的温度低于90℃,冷浆生产,渗透率低,严重影响生产。

3.4 定期检查压浆辊

压浆辊表面磨损及操作不良,使压浆辊产生凹槽,造成横向压浆力不一致,出现局部“跑浆”现象,压浆辊是直接影响上浆率、被覆的重要部件,要定期检查,保持表面光洁,压浆宽度12~18mm,一般每个星期检查一次。

3.5 其他检查

(1)检查经轴套筒是否套好,防止脱落。

(2)经轴架经轴盘应在一条直线上。

(3)开车前检查浸浆辊、压浆辊、上浆辊工作是否正常。

(4)开车时要随时检查蜡槽里的蜡(或油)是否足够。

4 结语

做好浆纱就完成了织布的一半,而做好调浆则完成了浆纱的一半,浆纱可以弥补纱线强力不足,调浆可以弥补上浆的不足。良好的浆液,按上浆工艺正确操作下生产,在205i喷气机上,转速500r/min时,经纱JC40S品种效率达90%以上,JC50S品种效率达85%以上,经停(因经纱断头)14次左右,坯布一等品率90%以上。否则,浆液调不好,即使上浆工艺正确,上述两品种效率在60%、甚至40%左右,所以调浆是浆纱的关键。在实际工作中,有时浆槽、辊、筒往往清理不到位,甚至忘记清理,开机前往往不检查气压、蒸汽压力。导致产品质量、生产效率下降。因此,应加强清洁工作,使浆斑、花毛、油污减少,从而减少经纱断头、撞筘,减少修布用工。加强检查工作,在气压稳定状况下开车,可保证生产稳定。对完善调浆、清洁、检查工作,为做好浆纱上浆提供了必要的准备。

[1] 陈旭初.棉织工艺设计(修订本)[M].北京:纺织工业出版社,1984.