不同返粕量对玉米混合粉发酵乙醇的影响

2013-03-20刘文信刘劲松金明亮

刘文信,刘劲松,刘 辉,金明亮

(中粮生化能源(肇东)有限公司,黑龙江肇东151100)

我国是玉米生产大国,随着近年来玉米原料发酵酒精工业的发展[1],企业生产乙醇的原料也在逐渐多样化。目前,企业的玉米原料主要有两种:全玉米粉和玉米混合粉。玉米胚芽经榨油后的玉米粕与脱胚玉米粉构成了玉米混合粉。在生产线上提取玉米胚芽油后,其营养成分几乎全部残留在胚芽粕中,粕中玉米纤维和蛋白质的含量极高[2]。由于玉米混合粉有提油处理的过程,因此,相对于全玉米粉发酵增加了利润,并且玉米粕对酵母的生长有一定的促进作用,是目前企业比较成熟的生产方式[3]。

中粮生化能源(肇东)有限公司采用半湿法脱胚,在提玉米胚芽的同时,携带了一定量的淀粉和纤维[4],经过烘干、压榨、浸出等工序后,玉米胚芽粕回用发酵,经提油后的玉米粕中淀粉含量较高,与脱胚玉米粉一同混合进入酒精生产工艺流程中。其中胚芽粕回用发酵对DDGS的蛋白含量等产生影响。因此采用玉米混合粉发酵工艺来进行研究。本文主要考察了不同返粕量的混合粉发酵情况的对比,目的是为大生产提供数据支持。

1 实验材料与方法

1.1 实验材料和设备

1.1.1 实验原料 一期车间混合玉米粉(中粮生化能源肇东有限公司);安琪超级酿酒高活性干酵母(湖北安琪酵母股份有限公司生产)。

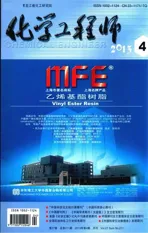

图1 脱胚玉米粉的粒度分布Fig.1 Particle size distribution of degermed maize

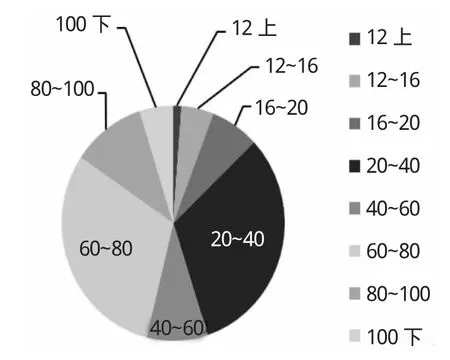

图2 粕的粒度分布Fig.2 Particle size distributions of dregs

1.1.2 酶制剂 诺维信II代淀粉酶(诺维信中国生物技术有限公司);诺维信苏宏475(诺维信中国生物技术有限公司)。

1.1.3 主要试剂 葡萄糖;斐林甲乙液;NaOH;HCl;H2SO4。

1.1.4 实验设备 分析天平(Mettler AL204梅特勒-托利多仪器上海有限公司);粘度计(NDJ-5S上海舜宇恒平科学仪器有限公司);水浴锅(HWS-28浙江金坛市荣华仪器制造有限公司);pH计(PHS-3C上海精密科学仪器有限公司雷磁仪器厂);摇床(ZHWY-2112F上海智城分析仪器制造有限公司);液相色谱(Agilent1260安捷伦科技发展有限公司);离心机(SCIGA 3-18k Sigma公司);显微镜(尼康50I日本尼康)。

1.2 实验方法

1.2.1 粘度的测定方法:醪液粘度使用粘度计NDJ -5进行测定。

1.2.2 残糖的测定方法:斐林试剂法[7]。

1.2.3 成熟醪各试验组的测定方法:高效液相色谱法。

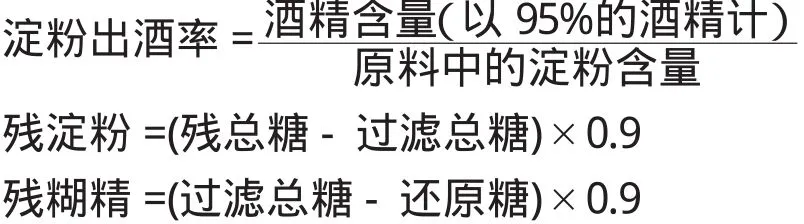

1.2.4 淀粉出酒率、残淀粉、残糊精的计算方法:

1.2.5 成熟醪各实验组的测定方法:高效液相色谱法 采用安捷伦1260型色谱进行测定,色谱柱:伯乐HPX-87H,300×7.8mm;预柱:伯乐125-0129,30*4.6mm;流动相:0.005mol·L-1H2SO4;泵流:0.6mL·min-1;柱温:65℃;RID设置温度:50℃;进样量15μL;运行时间30min。

2 实验部分

2.1 酵母活化

取8g安琪超级酿酒高活性酵母,加入100g水,35℃活化20min。

2.2 拌料液化

体系为2000g;配料浓度为31.0%;pH值为5.6;淀粉酶加量为0.2kg·t-1.Corn。

2.2.1 称一定量底物原料至恒重的生物反应器中,加入35%的60℃一次水(晾2h)、50%蒸发凝液、15%清液至总体系为2000g。配成返粕量分别为10%、13%、15%、17%、20%的底物。调节其pH值至5.6,并加入淀粉酶;

2.2.3 体系称重后将反应器放入温度为91℃的水浴锅,调整搅拌速度为300r·min-1。当料液温度升至84~86℃时,调整搅拌速度为160r·min-1,并开始计时,210min液化完成;

2.2.4 液化结束后将液化醪迅速冷却至32℃。检测液化醪的总糖、DE值、碘试、pH值和粘度。

2.3 发酵

将冷却后的液化醪调pH值为4.6,称量液化醪15瓶(分装每个试验因素为3瓶),每瓶含400g醪液,加入酶制剂、酵母活化液和各辅料,及时记录每个样品的重量,在摇床内培养72h,转速80r·min-1,发酵温度32℃,发酵过程中24、48、72h各称重一次。

2.4 检测

斐林试剂法发酵后残还原糖、残总糖、过滤总糖;液相色谱法检测麦芽三糖、麦芽糖、葡萄糖、果糖、琥珀酸、乳酸、甘油、乙酸、乙醇等。

2.5 数据分析

发酵期间称重,发酵72h后,取样滴定全分析及HPLC分析检测。

3 结果与讨论

3.1 发酵过程的失重及成熟醪酒分对比

表1 失重情况对比Tab.1 Comparison ofweightlessness

发酵失重主要是CO2的逸出,也包括少量酒精和水分的挥发损失。发酵失重率高和低,速度快和慢均可体现出发酵醪质量的优劣和动态变化[5]。

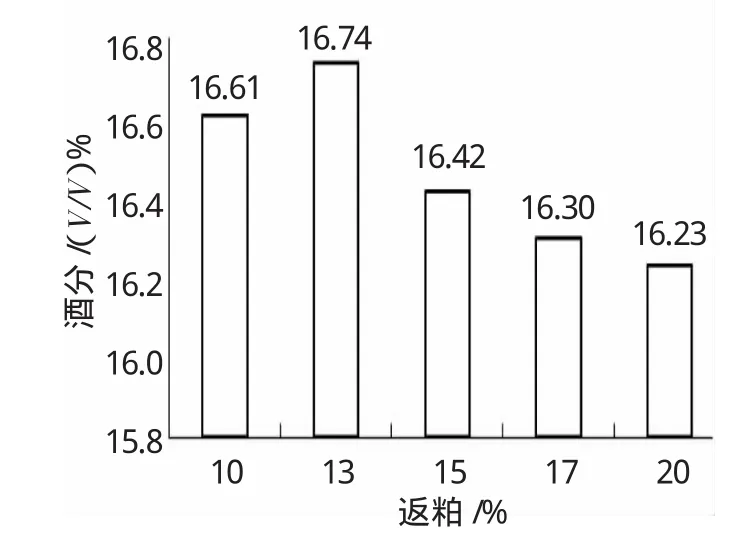

从表1可以看出,各试验组的发酵失重情况差别不大;发酵24h:返粕10%的试验组的失重量最低,随着返粕量的增加,失重量依次增加;发酵48h至72h:返粕10%的试验组的失重量最高,随着返粕量的增加,失重量依次减少。返粕13%的试验组的酒分最高,为16.74,随着返粕量的增高,成熟醪的酒分逐渐降低。

3.2 成熟醪淀粉出酒率及蛋白含量对比

图3 不同返粕率的成熟醪的酒份Fig.3 Wine contentof different rate of returnmeal rice wine

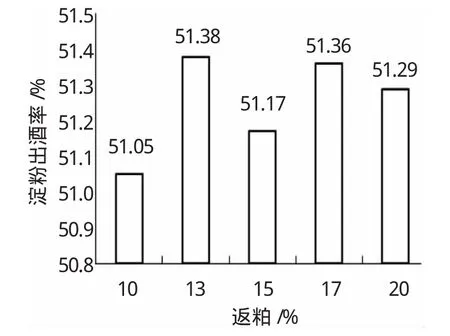

图4 不同返粕率的成熟醪的淀粉出酒率Fig.4 The output rate of liquor of starch of different rate of returnmeal rice wine

目前的工艺是:玉米原料经过预处理,液化后加入酵母菌和酶发酵,进入蒸馏工段。蒸馏后的糟液经过分离、干燥等制得DDGS成品。因此,除了考虑成熟醪酒分外,DDGS的蛋白含量也是衡量最佳返粕量的标准[6]。从图4可以看出:返粕量为13%的试验组的淀粉出酒率最高为51.38%,而10%返粕量试验组的淀粉出酒率最低。返粕量为13%的试验组DDGS的粗蛋白含量最高,为31.25%。

3.3 成熟醪残糖对比

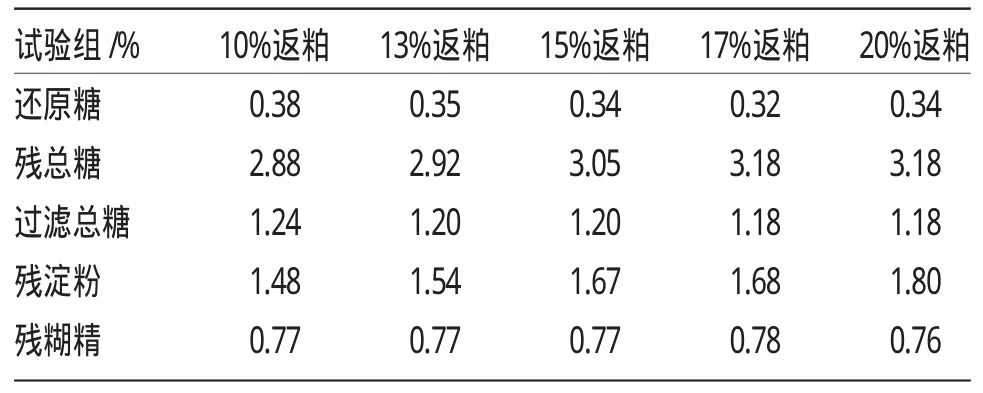

残糖在酒精发酵工艺中是一个重要的指标,随着发酵过程的进行,糖分含量不断下降,在发酵结束后残余的糖分越少说明发酵效果越好[7]。实验结果见表2。

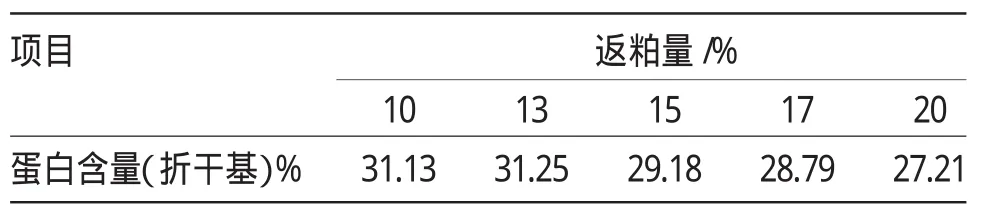

表2 DDGS的粗蛋白含量Tab.2 Crude protein contentof DDGS

从表2可以看出,返粕量为10%的发酵残总糖和残淀粉含量最低,分别为2.88%和1.48%,其次是13%返粕量的试验组较低;在5个试验组中,随着返粕量的增加,残总糖和残淀粉有逐渐升高的趋势。

3.4 不同返粕量成熟醪的HPLC分析

表3 发酵终点的残糖对比Tab.3 Residual sugar comprison of fermentation

从表3可以看出,对于发酵主产物乙醇的产量,13%返粕量最高,较10%返粕量高出0.11g/100mL;其乙醇/甘油值也最高,为9.34;返粕20%的试验组的酒分最低,为16.23;DP1+DP2+DP3+果糖的趋势,从高到低依次为10%返粕→13%返粕→15%返粕→17%返粕→20%返粕;各个试验因素间的琥珀酸、乳酸含量相差不大。

表4 成熟醪的HPLC检测结果Tab.4 HPLC result of rice wine

4 结果与展望

本文使用中粮生化能源(肇东)有限公司生产线上的混合粉进行发酵试验,经过初步研究,13%返粕量的成熟醪酒分、淀粉出酒率及蛋白含量最高。根据目前显示的试验数据,结合物料发酵效果及粗蛋白含量等因素,建议生产线上保持13%左右的均匀返粕率,这对于在不改变工艺条件下的酒精发酵具有良好的经济效益。

[1]冯少岭.玉米提胚榨油在发酵行业中的应用[J].粮油加工,2004(1):43.

[2] 杨丽.玉米胚芽粕资源的综合利用及展望[J].食品研究与开发,2012,(11):205.

[3] 张秋琴,叶义杰,张敏,等.玉米胚芽油的生产现状与发展前景[J].工艺探讨,2008,54-56.

[4] 曹喜焕,奚菊芬,陈霞,等.不同原料对酵母生长及发酵酒精结果的影响[J].食品与发酵科技,2009,45(5):6-8.

[5]王福荣.酿酒份析与检测[M].北京:化学工业出版社,2005.

[6]吕明斌.DDGS的质量控制要点[J].中国家禽,2007,(10):45-46.

[7]W.M.Ingledew,D.R.Kelsall,G.D.Austin.The Alcohol Textbook Fifth Edition[M].Nottingham:Nottinghamuniversitypress,2009.413-415.