海底管道腐蚀防护系统的完整性评价方法的研究*

2013-03-20刘永和

刘永和

(中海石油(中国)有限公司深圳分公司,广东深圳518000)

1 海底管道腐蚀防护系统完整性评价的必要性

海底管道是近海油、气开发工程中的一个重要组成部分,海底管道广泛应用于海洋石油工业,已经成为连续输送大量油(气)最经济、最可靠、最安全、最快捷的运输方式,是海上油(气)田开发生产系统的重要组成部分,已经覆盖了东海部分水域和南海、渤海东西部大部分水域。与陆上管道相比,在充满各种危险的海洋这一特殊环境中铺放安装管道,自然会遇到很大问题,而海底管道具有管理困难、地域跨度广、要素多、使用年限长等诸多特点,一直以来都是中海油集团公司完整性管理的薄弱环节[1]。而根据大量的理论分析和事故案例表明,海底管道往往发生事故的重要原因就在于腐蚀。对于海底管道而言,虽然腐蚀破坏的速度较慢,但是腐蚀现象会导致管道壁厚减薄,这样也就会导致管道结构的完整性出现降低,从而使得海底管道事故的发生概率大幅度增加。由于海底环境复杂、多种腐蚀机理并存,一般在评价海底管道风险程度时都要考虑到腐蚀因素。所以,加强海底管道腐蚀防护系统的完整性评价,能够有效地保障海底管道平稳运营和管网安全。

2 海底管道腐蚀类型

2.1 电偶腐蚀

海水的电阻率比较小,是一种良好的电解质,在海水中会同时存在宏观腐蚀电池和微观腐蚀电池的作用,其中不同金属在海水中相互接触、相互摩擦,将会使得那些电位较负的金属腐蚀速度加快。金属在腐蚀介质中与非金属导体或者电位更高的另一种金属进行电连接而引起的腐蚀就是电偶腐蚀。

2.2 空泡腐蚀

在海水温度下,当海水的蒸汽压高于周围环境的压力时,就会出现蒸汽泡,海水就会沸腾。海底管道金属表面被蒸汽泡的破裂而反复冲击,最后会出现海底管道的局部破坏,当管道外部的金属被破坏掉之后,新的活化金属就会直接暴露在带有强烈腐蚀性的海水中,造成海水腐蚀和机械损失[2]。

2.3 磨损腐蚀

由于海底管道金属表面和腐蚀流体之间的相对运动导致管道金属出现腐蚀或者加速破坏,同时还伴随着机械磨损和机械磨耗的作用,腐蚀速度较快。磨损腐蚀的外表特征往往会带有显示有方向性,且呈现出山谷形、圆孔、波纹、构、槽等多种形状。

2.4 缝隙腐蚀

在电解质溶液中,金属与非金属之间或者金属与金属之间由于存在着缝隙,且缝隙宽度能够让腐蚀流体加入到缝隙中但又不能流动,只能处于停滞状态,这样就导致缝隙内部腐蚀现象加剧,从而形成腐蚀,这种腐蚀就被称为缝隙腐蚀。缝隙腐蚀通常在飞溅区或者全浸区的部位最为严重,缝隙下面会出现快速腐蚀,在海水中都有对缝隙腐蚀敏感的倾向。一旦形成缝隙腐蚀,那么就很难再加以抑制。

2.5 点蚀

在海洋环境介质中,海底管道在运行一定的时间之后,就会在管道表面出现一些麻点或者蚀孔,这些麻点或者蚀孔随着时间的推移而不断地向着纵深方向发展,最终会出现小孔状腐蚀坑,通常都是由于海洋大气污染物或者分散的盐粒引起的,这种现象称为点腐蚀。当然,海底管道金属表面的金相性能,如表面缺陷、保护膜的偏析、破裂、夹杂物也很有可能会引起海底管道点蚀。

2.6 冲击腐蚀

在涡流情况,常有空气泡卷入海水中,夹杂气泡的快速流动的海水冲击金属表面时,保护膜可能被破坏,金属便可能产生局部腐蚀。

3 海底管道的完整性生命周期评价

海底管道的生命周期可以绘制成图表形式,见图1。图上呈现两种对立的力:(1)外部维护力(模型试验、统计分析、维修、技术诊断、设计、腐蚀防护、保养)。(2)破坏力(由于输送油气之类的侵蚀性介质而导致海底管道性能退化,以及海洋环境对于管道的影响)。

图1 海底管道生命周期图Fig.1 Undersea pipe lifecycle diagram

3.1 诊断及维修

有关制约因素:在给定时间内,工程设备的实际状态可以通过技术诊断来得到,所以,技术诊断越有效、越准确,那么预测效果、计算效果、模拟效果也就越好。而相对于完全更换管道的费用相比,通过技术诊断来对缺陷进行清除的费用更高。但是值得注意的是,海底管道运行的时间越长,就越难去确定管道的相关缺陷,诸如管道材料是否存在H2,力学上材料的性质等。技术诊断应该包括对管道修理、维护、运行的控制;对管道内部和外部环境因素的风险评价;管道运行技术状态评价等。

建议解释有关技术诊断结果:某些管段无法进行测量或者具有较高的测量误差;能导致事故的局部腐蚀最低速率评估;与管道有关的重要信息数据,目前处于缺乏或者过时状态;已应用的腐蚀防护和运输能力保障措施的有效性;保障管道安全运行的维修作业及相关设备的有效性。

3.2 防腐层质量综合评价

目前来说,对于海底管道防腐层的评价标准较多,也较为复杂,但是总的来看,都是评价防腐层绝缘电阻率。防腐层绝缘电阻率的计算结果由于多种因素的限制,使得其与实际情况存在着一定差距,现在评价防腐层的质量都采用破损点状况、绝缘电阻率、电流衰减率来进行的。防腐层质量的好坏主要采用防腐层绝缘电阻率来进行直接评判,同时为了对防腐层的评价结果更加完善,还应该考虑到防腐层破损点状况。以石油沥青防腐层为例,我们可以按照《埋地钢质管道防腐层修复技术规范》采用电流-电位法来进行评价[3],见表1。

表1 电流-电位法评价Tab.1 Current-potentialmethod

3.3 腐蚀管道评估方法

对检测出的腐蚀缺陷,可以依据相关标准规范进行评估,见图2。

(1)基于分项安全因数的方法 原始数据:规定的最大缺陷深度、规定的最大缺陷长度、规定的最小拉伸强度、管道壁厚、管道外径。使用超声智能清管器或者漏磁智能清管器进行内部检测,所得结果即为缺陷尺寸。

基于分项安全因数,对腐蚀管道的安全工作压力(许用压力)进行合理地估算,同时,将所得估算结果与管道最大许用操作压力进行相应的比较。若最大许用操作压力高于估算的许用压力,那么在运行之前,应该降低压力,使之在估算的许用压力以下运行。若最大许用操作压力低于估算的许用压力,在经过防腐保温和腐蚀清理之后,腐蚀管道就可以直接使用。

(2)基于许用应力设计的方法 原始数据:测量的最大缺陷深度、最大缺陷长度、极限拉伸强度,原始壁厚,管道外径。

对安全工作压力和失效压力进行正确的计算,同时将其与海底管道最大许用操作压力进行相应的比较。若最大许用操作压力高于安全工作压力,那么在运行之前,应该降低压力,使之在安全工作压力以下运行;若最大许用操作压力低于安全工作压力,在经过防腐保温和腐蚀清理之后,腐蚀管道就可以直接使用。

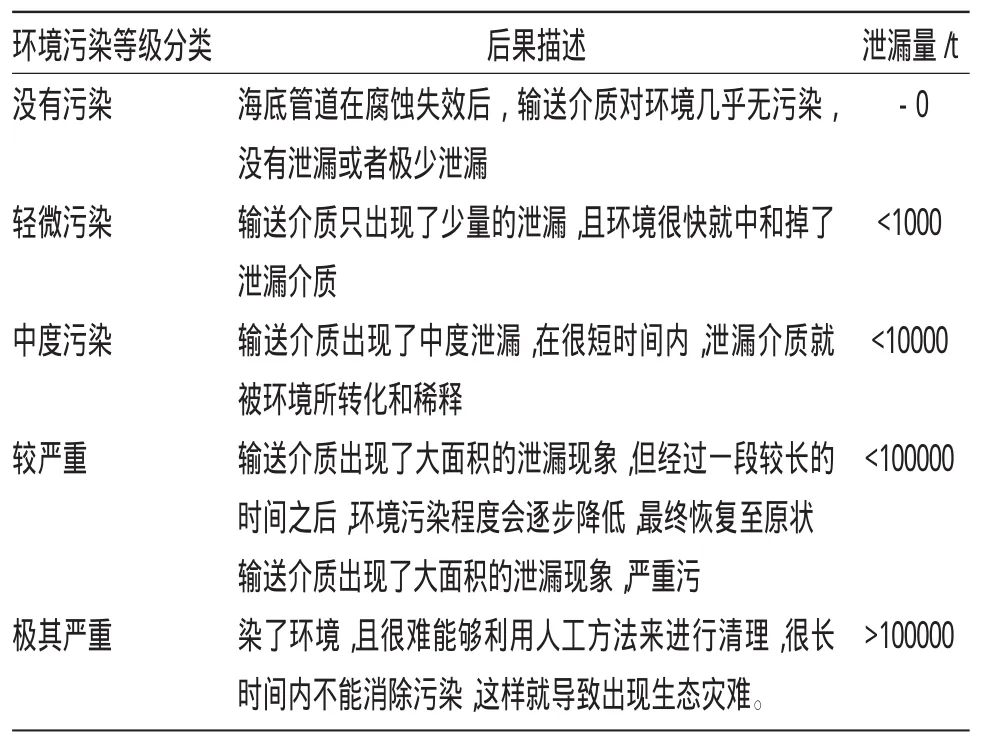

3.4 海底管道腐蚀失效的后果评价

海底管道由于腐蚀而造成的事故,按照破坏程度可分为3种情况,分别是重大程度破坏(影响管道运行时间平均1~3a)、中等程度破坏(影响管道运行时间平均少于1个月)、轻微程度破坏。海底管道由于腐蚀失效而造成的海洋环境污染,很难用传统的完整性评价方法进行评估。我们大致给出一个指导性的海底管道腐蚀泄漏污染程度分类评估表,见表2。

表2 海底管道腐蚀泄漏污染程度分类评估表Tab.2 Evaluation sheet of contamination degree of submarine pipeline corrosion

4 结语

总之,加强海底管道腐蚀防护系统的完整性评价对于海底管道平稳运营和管网安全极为重要,具有较大的经济效益和社会价值,值得深入探讨。

[1]Det Norske Veritas.DNV OSF101海底管道系统规范[S].Norway:DetNorske Veritas,2010.

[2]Milne I,Ainsworth R A,Dowling A R,etal.Assessmentof the integrit ofstructures containing defects[J].International Journalof Pressure Vesselsand Piping,2008,32:3-104.

[3]Ahammed M.Prediction of remaining strength of corroded pressurized Pipelines[J].International JournalofPressure Vesselsand Piping,2007,122:655-659.