应用安琪酿酒曲糖化工艺的研究

2019-12-03张宿义许德富李德林蔡小波康承霞张学成

罗 杰,张宿义,2,许德富,马 蓉,秦 辉,2,李德林,杨 艳,蔡小波,徐 琼,康承霞,张学成

(1.泸州老窖股份有限公司,四川泸州 646000;2.国家固态酿造工程技术研究中心,四川泸州 646000)

白酒是我国传统的蒸馏酒,与白兰地、威士忌、伏特加、金酒、朗姆酒、被誉为世界六大蒸馏酒。白酒是以粮食如高粱、玉米等为原料,选用大曲、小曲等为主要糖化发酵剂,经蒸煮、糖化、发酵、蒸馏等工艺而制成的蒸馏酒。白酒已潜移默化地融入了中华儿女的血脉传承,在我国源远流长的历史岁月中,中国白酒和酒类文化无论在其生产技术及产品风格上,皆占有独特并且重要的地位[1]。

糖化培菌工序是使根霉、酵母菌等微生物在熟粮上生长繁殖,进行二次制曲,为发酵代谢提供发酵动力,同时将淀粉转化为糖,为发酵提供物质基础,而不要求彻底完成糖化。糖化培菌的优劣直接影响产酒量。糖化培菌工序作为小曲酒酿造的核心工序,在粮食蒸煮和入池发酵工序间起着承上启下的作用,如何对糖化过程进行有效管控,对酒质和出酒率的提升至关重要。因此本研究应用安琪酿酒曲对高粱进行糖化,并对糖化过程的各项糖化工艺参数进行优化研究,应用响应面分析方法对安琪酿酒曲用量、糖化时间、糖化糟堆积厚度及糖化温度等进行优化研究,确定出安琪酿酒曲的最佳糖化工艺参数,有效指导糖化过程的管控管理,以提高产质量。

1 材料与方法

1.1 材料

试验耗材:高粱,安琪酿酒曲。

实验时间:2019年1—4月;实验地点:某名酒厂酿酒车间。

1.2 糖化工艺单因素优化实验

1.2.1 加曲量对出酒率的影响

糖化过程中,加曲量设置为a1、a2、a3和a4,糖化时间b3,糖化温度(糖化初始温度)c2,糖化糟厚度d3。糖化结束后,配糟入窖发酵,发酵周期15 d,设置3次实验平行,测定不同糖化工艺条件下的出酒率。

1.2.2 糖化时间对出酒率的影响

糖化过程中,加曲量设置为a2,糖化时间b1、b2、b3和b4,糖化温度(初始温度)c2,糖化糟厚度d3。糖化结束后,配糟入窖发酵,发酵周期15 d,设置3次平行实验,测定不同糖化工艺条件下的出酒率。

1.2.3 糖化温度对出酒率的影响

糖化过程中,加曲量设置为a2,糖化时间b3,糖化温度(初始温度)c1、c2、c3和c4,糖化糟厚度d3。糖化结束后,配糟入窖发酵,发酵周期15 d,设置3次平行实验,测定不同糖化工艺条件下的出酒率。

1.2.4 糖化厚度对出酒率的影响

糖化过程中,加曲量设置为a2,糖化时间b3,糖化温度(初始温度)c2,糖化糟厚度d1、d2、d3和d4。糖化结束后,配糟入窖发酵,设置3次平行实验,发酵周期15 d,测定不同糖化工艺条件下的出酒率。

1.3 响应面优化糖化工艺

经过单因素实验,分别设置加曲量(A)、糖化时间(B),糖化温度(C)和糖化糟厚度(D)作为实验影响因素,以不同糖化工艺条件下的出酒率(%)作为评价指标,利用Design-Expert10.0.3软件建立四因素三水平29个实验点的响应面分析,结合车间实际生产情况,分批次完成实验。

1.3.1 模型的建立及显著性检验

以出酒率(%)作为因变量,以加曲量(A)、糖化时间(B),糖化温度(C)和糖化糟厚度(D)作为自变量,采用最小二乘法,建立多元回归模型,并对模型进行转换、拟合、方差分析等模型检验。

1.3.2 模型分析

根据二元多次模型,采用Design-Expert 10.0.3软件分析,作出相应的曲面图和等高线图,并对曲面图和等高线图进行分析,优化糖化工艺。

1.3.3 确定最优工艺参数及实验验证

通过实验测得数据对回归模型进行预测分析,用Design-Expert10.0.3统计软件求解回归方程,确立采用安琪酿酒曲的糖化工艺最佳参数,理论上推算出酒率(%)。采用优化后的糖化工艺条件进行3次平行实验进行验证。

2 结果与分析

2.1 单因素实验结果分析

2.1.1 加曲量对出酒率的影响

安琪酿酒曲的添加量对高粱糖化过程起着至关重要的作用,加曲量少,高粱糖化不充分,升温缓慢或不升温,微生物的增殖代谢少,产生的还原糖含量少,会导致后期发酵过程中发酵不充分,残淀多,致使出酒率下降;反之若加曲量太大,则糖化过程升温快、升温猛,微生物繁殖代谢快,导致糖化过度,还原糖含量增加,杂菌感染生酸多,淀粉过度消耗,导致后期的发酵过程发酵动力不足,出酒率低。如图1所示,最佳的加曲量为a2,在该加曲量添加条件下出酒率最高达到51.6%。

图1 加曲量对出酒率的影响

2.1.2 糖化时间对出酒率的影响

糖化时间是糖化工艺过程的一个重要控制指标,从堆积糖化开始,随糖化过程的进行,微生物进行繁殖代谢积累发酵过程所需的营养物质及发酵前体物质等,同时伴随糖化温度的变化,糖化时间短即糖化不到位(嫩箱),导致微生物和还原糖的积累不足,影响后期的发酵过程,并对出酒率造成一定的影响;糖化时间长即糖化过度(老箱),糖化糟温度高,还原糖含量高,酒精味重,酸味大,会对后期的发酵过程造成严重影响,出酒率明显下降。因此生产上,糖化过程一般出嫩箱,这样即使淀粉未被消耗,还可采取措施进行补救,若出老箱导致淀粉消耗,则一般无法挽回损失。如图2所示,最佳糖化时间为b3,在此糖化时间条件下出酒率最高,达到47.3%。

图2 糖化时间对出酒率的影响

2.1.3 糖化温度对出酒率的影响

糖化温度,即糖化阶段的初始温度。在白酒生产中,温度占有重要的地位。温度与糖化及发酵有密切关系,温度过高,会影响酵母菌等微生物的活力,阻碍发酵,故在生产中要尽可能地把温度控制在适宜范围内,使糖化过程顺利进行,为后续的发酵产酒做准备。微生物都有一定的适宜生长繁殖的温度范围,温度太低或太高均会对其繁殖代谢产生不利的影响。因此糖化温度因控制在适宜的范围内。如图3所示,最佳糖化初始温度为c2,在该糖化温度条件下,出酒率最高,达到48.8%。

图3 糖化温度对出酒率的影响

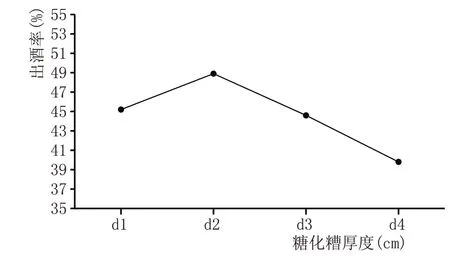

2.1.4 糖化糟厚度对出酒率的影响

糖化糟厚度的增加或减少与糖化时间的主要作用均是调节糖化过程中的糖化温度,使糖化过程的糖化温度控制在适宜的范围内,有效调节糖化过程的微生物繁殖及代谢情况,使糖化过程顺利进行,为后期的发酵产酒提供有利条件。如图4所示,在加曲量a2,糖化时间b3,糖化初始温度c2条件下,最佳糖化糟厚度为d2 cm,在此条件下的出酒率最高,达到48.9%。

图4 糖化糟厚度对出酒率的影响

2.2 糖化工艺的响应面研究

通过单因素实验,确立了高粱糖化过程的主要影响因素,加曲量、糖化时间、糖化温度、糖化糟厚度,各个因素之间相互影响,为了探究最佳糖化工艺组合参数,采用Box-Behnken响应面法,分析求出各个因素在较低水平时的最优糖化工艺参数组合,以求得出酒率最大化。

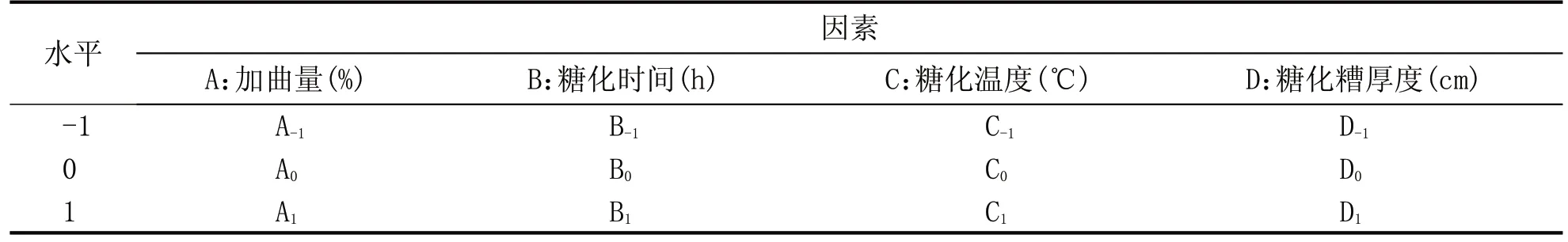

根据单因素探究实验结果,以加曲量(X1)、糖化时间(X2)、糖化温度(X3)、糖化糟厚度(X4)作为实验因素,以出酒率(Y)作为评价指标,进行Box-Behnken设计-响应面实验,分别以a2、b3、c2和d2为中水平设置响应面水平。因素及水平见表1,BBD设计响应面实验与结果见表2。

2.2.1 响应面实验结果分析

应用Design-Expert10.0.3软件实验数据进行多元回归拟合,可以分析得出自变量加曲量(X1)、糖化时间(X2)、糖化温度(X3)、糖化糟厚度(X4)与出酒率之间的回归方程模型:

出酒率(%)=54.512.95*A-0.77*B+1.13*C-0.55*D+1.57*AB+0.63*AC-1.06*BC+2.89*BD-2.38*CD-5.33*A2-4.71*B2-3.69*C2-5.1*D2。回归方程R2=0.9906,由方程分析可知回归方程模型极显著(P<0.0001),表明该模型与实际拟合良好,实验方法可靠,方程中各项系数绝对值的大小直接反映了各因素对指标值的影响程度,系数的正负反映了其影响的概率[2],失拟项表示所用模型与实验拟合的程度,即二者差异的程度,本研究失拟项不显著,对模型是有利的,无失拟因素存在,表明所得方程与实际拟合中非正常误差所占比例小,可以用该回归方程代替实验真实点对实验结果进行分析[3-4]。

表1 因素水平表

表2 高粱糖化工艺BBD设计响应面实验结果

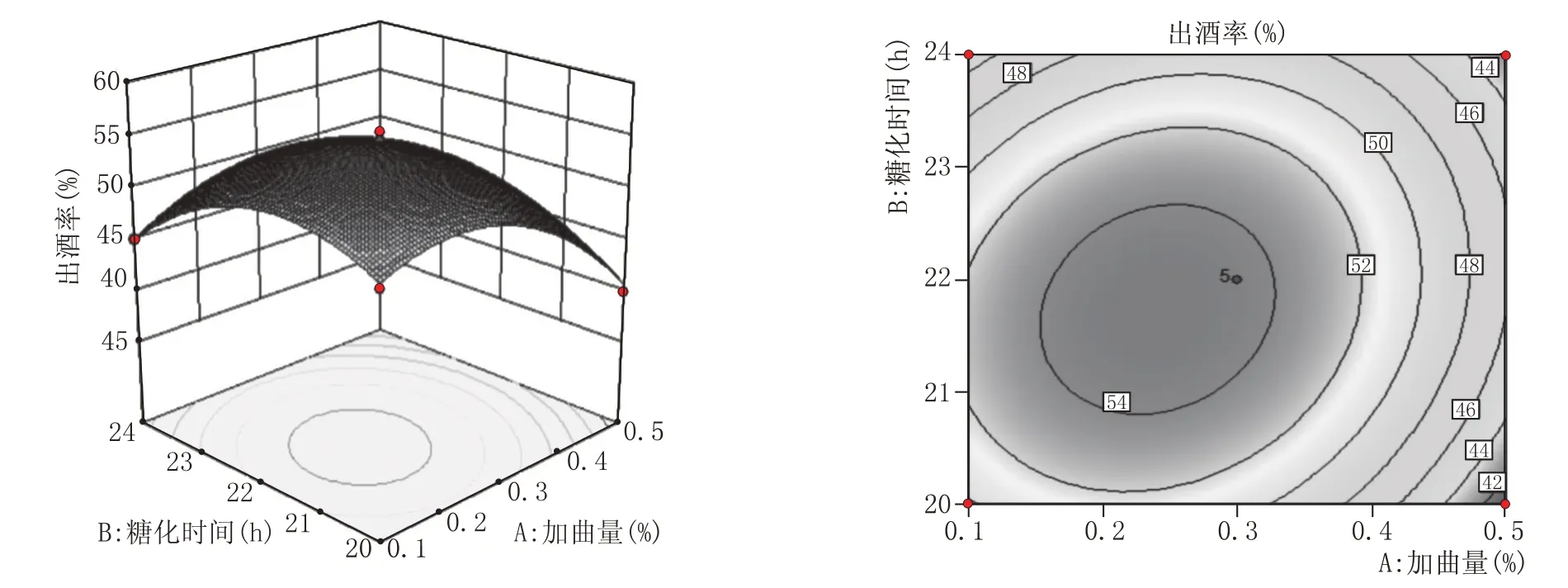

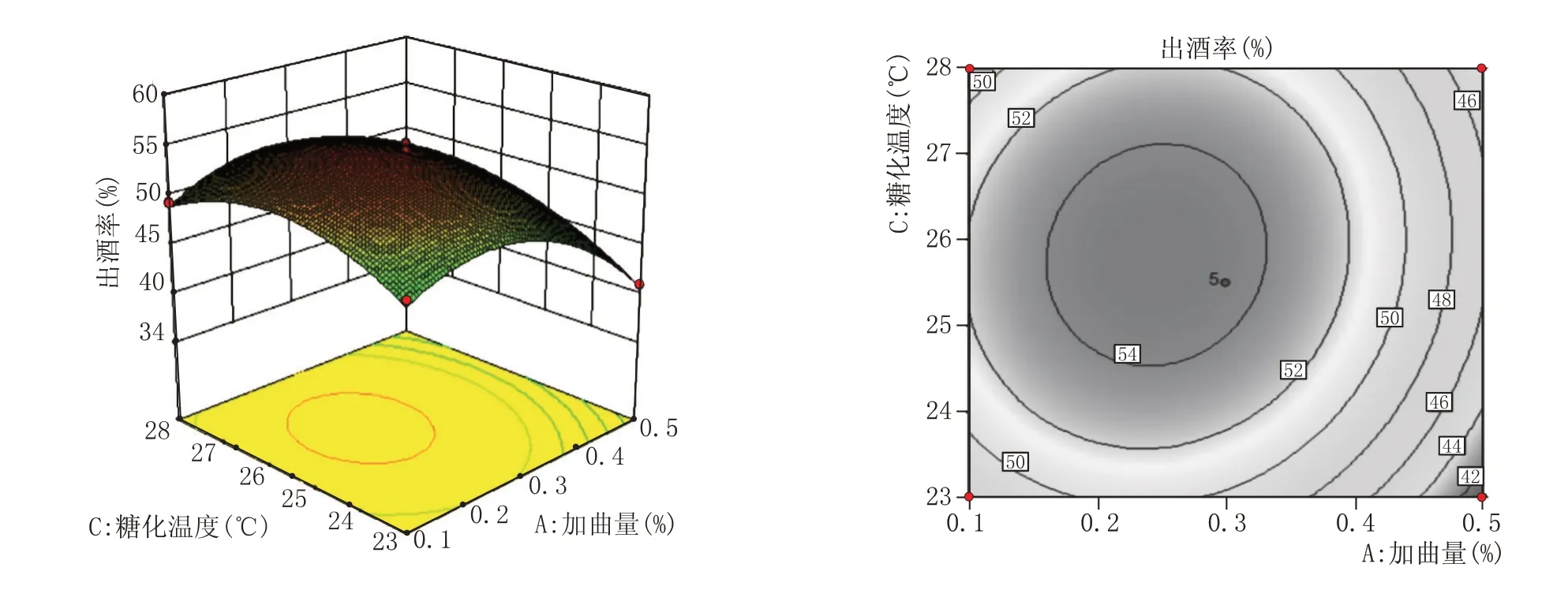

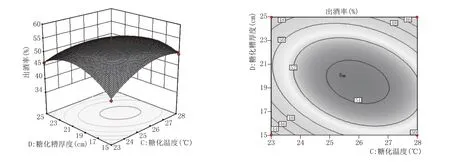

表3展示了二元回归分析结果,模型F值105.90,对应的显著性水平P值小于0.001,达到了显著性水平,表明本次建立的模型与实际拟合较好,试验方法可靠,显著性显示,加曲量(A)、糖化时间(B)、糖化温度(C)、糖化糟厚度(D)加曲量-糖化时间交互项(AB)、加曲量-糖化糟厚度(AD)、糖化时间-糖化糟厚度(BD)、糖化温度-糖化厚度(CD)加曲量二次项(A2)、糖化时间二次项(B2)、糖化温度二次项(C2)、糖化糟厚度二次项(D2)对因变量出酒率影响显著,从系数大小可以对影响程度进行排序:加曲量二次项(A2)>糖化糟厚度二次项(D2)>糖化时间二次项(B2)>糖化温度二次项(C2)>糖化时间-糖化糟厚度(BD)>糖化温度-糖化糟厚度(CD)>糖化时间-糖化糟厚度(AD)>加曲量-糖化时间(AB)>糖化时间-糖化温度(BC)>糖化时间-糖化温度(AC),根据模型方程绘制响应值出酒率对4个因素A、B、C和D的三维效果图,见图5。等高线的形状(圆形或者椭圆)反应交互效应强弱程度,若为圆形交互作用不显著,若为椭圆则交互作用显著[5-6]。

表3 出酒率回归方程的二元多次回归拟合Box-Behnken实验设计的方差分析结果

图5直观展示了加曲量与糖化时间对出酒率的影响,结合回归模型可知,二者对出酒率都有影响,在一定范围内,出酒率伴随加曲量的增加或糖化时间的延长而增大,响应面曲线越陡峭,则表明该因素对出酒率的影响越大,相应表现为响应值变化的大小。由此可知加曲量对出酒率的影响大于糖化时间。加曲量的多少对糖化过程的糖化速度影响较大,即影响糖化过程的糖化时间,因此加曲量对出酒率的影响大于糖化时间。

图5 加曲量与糖化时间对出酒率影响的响应面曲面图

图6直观展示了加曲量与糖化温度对出酒率的影响,结合回归模型可知,二者对出酒率都有影响,在一定范围内,出酒率伴随加曲量的增大或糖化温度的升高而增大,响应面曲线越陡峭,则表明该因素对出酒率的影响越大,相应表现为响应值变化的大小。由此可知加曲量对出酒率的影响大于糖化温度。

图7直观展示了加曲量与糖化糟厚度对出酒率的影响,结合回归模型可知,二者对出酒率都有影响,在一定范围内,出酒率伴随加曲量的增大或糖化糟厚度的增厚而增大,响应面曲线越陡峭,则表明该因素对出酒率的影响越大,相应表现为响应值变化的大小。由此可知加曲量对出酒率的影响大于糖化厚度。

图8直观展示了糖化时间与糖化温度对出酒率的影响,结合回归模型可知,二者对出酒率都有影响,在一定范围内,出酒率伴随糖化时间或糖化温度的增加而增加,响应面曲线越陡峭,则表明该因素对出酒率的影响越大,相应表现为响应值变化的大小。由此可知糖化温度对出酒率的影响大于糖化时间。

图9直观展示了糖化时间与糖化厚度对出酒率的影响,结合回归模型可知,二者对出酒率都有影响,在一定范围内,出酒率伴随糖化时间或糖化厚度的增加而增加,响应面曲线越陡峭,则表明该因素对出酒率的影响越大,相应表现为响应值变化的大小。由此可知糖化时间对出酒率的影响大于糖化厚度。

图6 加曲量与糖化温度对出酒率影响的响应面曲面图

图7 加曲量与糖化糟厚度对出酒率影响的响应面曲面图

图8 糖化时间与糖化温度对出酒率影响的响应面曲面图

图9 糖化时间与糖化糟厚度对出酒率影响的响应面曲面图

图10 糖化温度与糖化糟厚度对出酒率影响的响应面曲面图

图10直观展示了糖化温度与糖化糟厚度对出酒率的影响,结合回归模型可知,二者对出酒率都有影响,在一定范围内,出酒率伴随糖化温度升高或糖化糟厚度的增厚而增大,响应面曲线越陡峭,则表明该因素对出酒率的影响越大,相应表现为响应值变化的大小。由此可知糖化温度对出酒率的影响大于糖化糟厚度。

加曲量的多少对糖化时间、糖化温度和糖化糟厚度均存在较大的影响,因此加曲量对出酒率的影响大于糖化时间、糖化温度和糖化糟厚度。糖化时间、糖化温度和糖化糟厚度之间的作用主要在于调节糖化过程中的糖化温度,使糖化过程中温度控制在合理的范围内,促进糖化过程的顺利进行,以利于后期发酵产酒。

2.2.2 高粱糖化工艺的确定以及结果验证

本研究以安琪酿酒曲为研究对象,研究采用安琪酿酒曲对高粱进行糖化的最佳糖化工艺条件,设置最佳出酒率时,分别求得加曲量为a2+0.03%、糖化时间b3-0.35 h、糖化初始温度c2+0.37℃、糖化糟厚度d2+0.16 cm,此时出酒率55.27%。在生产实际中,结合生产实际情况,选取加曲量为a2、糖化时间b3、糖化初始温度c2、糖化糟厚度d2 cm,进行3次重复试验,出酒率为54.25%±0.5%,试验结果表明,经过响应面拟合出的理论值与实际值较为吻合,表明本研究方案可靠有效。

3 讨论

通过对安琪酿酒曲的最佳糖化工艺进行优化研究,确定最佳糖化工艺条件为,加曲量a2、糖化时间b3、糖化初始温度c2℃、糖化糟厚度d2 cm,在此糖化工艺条件下,出酒率达到54.25%±0.5%,出酒率得到明显提高。

在对安琪酿酒曲的各项糖化工艺条件进行优化后,后续将对高粱的后续配糟、发酵周期及其他发酵工艺参数条件进行优化研究,以进一步提高酒质和产量。