板级封装焊点振动冲击加速失效方法研究

2013-02-13张洪武孙凤莲

刘 洋,张洪武,孙凤莲,周 真,秦 勇

(1.哈尔滨理工大学 材料科学与工程学院,哈尔滨 150030;2.哈尔滨理工大学 测控技术与通信工程学院,哈尔滨 150030)

随着移动电子产品的迅猛发展,冲击、振动等服役条件下可靠性问题颇受关注。冲击、振动载荷作用均导致印制电路板(Printed Circuit Board,(简称PCB)产生的高速往复弯曲变形,使板级互联微焊点受应力作用,该应力水平与载荷强度及频率有关。与热循环及热冲击下焊点所受缓慢应力作用相比,冲击与振动载荷所致应力更易使焊点在短时间内产生裂纹并失效。尤其电子产业无铅化后,广泛推行的锡银铜基(SnAgCu)无铅钎料在高应变速率载荷下的可靠性低于SnPb钎料[1],使冲击振动载荷导致的微焊点可靠性问题进一步凸显。有研究表明,由外力冲击振动载荷引发的板级封装焊点断裂已成为电子设备最主要失效形式之一[2]。

关于微焊点在冲击、振动载荷下的研究已有大量报道。针对板级跌落冲击载荷特征,Yeh等[3-4]对跌落冲击过程中PCB模态响应进行仿真及试验研究,定出不同测试参数与约束条件对PCB动态响应的影响规律。刘芳等[5]在 Jedec[6]板级跌落冲击标准基础上重新设计测试板形状及元件布局,提高了试验失效数据的统计效率。Wong等[7]采用板级弯曲试验提高了冲击试验的可重复性。Varghese等[8]用钢球反复撞击PCB板获得冲击载荷条件,分析了不同测试条件与失效模式的关系。王家楫等[9-10]通过荧光染色与电阻测量等方法分析了跌落试验中焊点的失效特征,其内部由于冲击作用萌生裂纹,裂纹随冲击作用周次的累积不断扩展,直至完全断裂。以上方法均通过试验应力模拟焊点实际服役过程中的冲击载荷,反复施加试验应力,据焊点失效模式及失效周次统计结果评价其可靠性。但载荷的施加方式易导致该类方法重复性差,效率低。

板级振动载荷与冲击载荷有相似性,二者均造成电路板高速弯曲形变,导致互联焊点受往复应力作用。振动试验通常采用随机或简谐两种振动方式在不同带宽频率下进行激励,产生板级试验应力。焊点在试验应力作用下的失效同样表现出疲劳特征[11]。目前关于振动或冲击作用下焊点的失效分析多采用电阻阈值监测结合失效组织分析方法进行。即试验中焊点阻值超过某设定阈值判定为失效,对失效试样进行组织截面分析,确定失效模式[12-13]。此类方法对获取焊点失效过程数据及进一步明确疲劳行为等提供的信息不全面。

为提高板级冲击可靠性试验效率,获取详尽焊点失效过程信息,本文设计了板级振动冲击加速失效试验,采用定频简谐振动对PCB施加载荷,获得跌落冲击条件下的近似载荷强度,搭建虚拟仪器测量系统监测焊点阻值变化,量化焊点失效进程,为板级封装焊点可靠性试验提供备选方案。

1 振动冲击加速失效试验设计

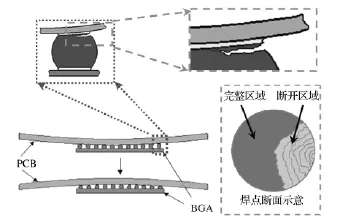

本文所述振动冲击与跌落试验产生的跌落冲击相对应,指用振动加载方法获得近似于板级跌落冲击试验中的载荷作用,即振动方法获得冲击试验效果。该振动冲击载荷特点为PCB形变幅度大、速率快,具有板级冲击试验PCB形变特征。在振动冲击载荷作用下,PCB产生高速往复弯曲变形,位于PCB与芯片间的互联焊点将受到高水平、高速率应力的往复作用。本试验对PCB施加正弦简谐振动载荷获得往复弯曲响应,通过控制振动条件获得导致焊点失效的目标载荷。试验装置及测试板示意如图1,振动控制由双DSP并行处理器及Super控制系统组成,可精确完成振动信号采集、时域滤波、闭环计算、驱动信号产生等。试验电路板几何参数按Jedec板级可靠性标准设计,板厚1 mm。焊球材料为SnAgCu基无铅钎料,直径500 μm。将试验板固定于振动台表面,用定值扭力计将PCB四角固定扭矩设为45 N·cm。

图1 振动台及电路板组装示意图Fig.1 Vibration tester and PCB assembly layout

线路板高速弯曲条件下的焊点失效寿命主要决定于其所受的剥离应力[14-15],而剥离应力依赖于PCB的形变情况,因此可选取PCB形变作为试验应力参考指标。本文选取文献[6]中PCB所受冲击作为目标载荷强度,调节振动试验条件以获得与跌落冲击相近的载荷,得到目标试验应力。将振动冲击中PCB应变值作为载荷强度指标,采用NI-9237高速电桥模块采集跌落碰撞和振动冲击中PCB的动态应变,对比两试验应变数据差异,从频率和强度两方面调整振动试验边界条件,贴近并达到目标载荷。

2 焊点失效监测

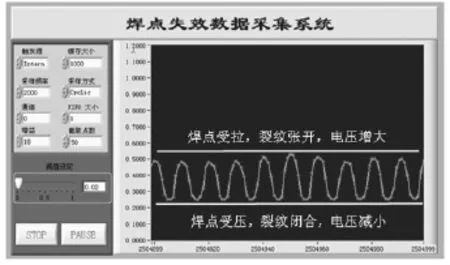

焊点在振动冲击试验中受往复应力作用,经过一定次数循环后将产生内部裂纹,裂纹可破坏焊点连接面的完整性,使焊点电阻值升高,见图2。由焊点阻值变化可得焊点失效进程。本文根据此原理设计焊点失效监测系统,对振动冲击试验中的焊点进行失效进程监测与采集。因振动冲击作用下焊点所受载荷变化较快,导致焊点阻值变化迅速,需用高速数据采集装置记录焊点阻值变化。故采用NI-Compact DAQ平台配合NI-9239高速电压模块搭建虚拟仪器测量系统,设计分压电路对焊点电阻值进行监测采集。

图2 PCB弯曲条件下焊点失效示意图Fig.2 Failure mechanics sketch of solder interconnects subjected to PCB bending

图3 焊点失效监测界面Fig.3 Monitoring interface of solder failure

本试验用芯片雏菊链焊点初始阻值为370~440 μΩ,随着焊点受应力作用产生裂纹,裂纹的产生及扩展导致焊点阻值不断增大。图3为焊点失效数据采集系统测量界面。系统监测到的焊点阻值变化可有效反映焊点在交变应力作用下裂纹产生情况:焊点受拉时,裂纹张开焊点导通面积减少,焊点阻值增加;焊点受压时裂纹闭合,导通面积增加,焊点阻值恢复。

3 试验结果及分析

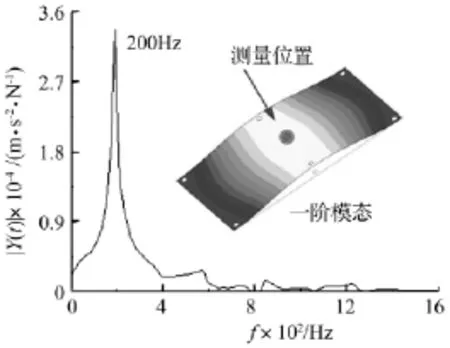

依照Jedec板级跌落标准[6]进行跌落试验,对跌落冲击中的PCB应变进行测量,将测得应变数据进行傅里叶变换,结合有限元模态分析得到PCB在冲击过程中载荷频率特性(图4),结果显示冲击作用下PCB中心区域形变主要由一阶固有频率贡献,高阶频率对形变贡献较少。一阶固有频率为200 Hz,该模态下形变主要沿电路板长度方向。因此为获得类似载荷,振动试验采用200 Hz定频振动,既可获得与冲击作用近似的形变周期,亦可在较小能量下获得较大PCB形变。振动加速度峰值选取以达到跌落冲击过程PCB形变峰值为目标。本试验采用线路板结构及材料,振动正弦加速度峰值调整为20 g(g=9.8 m/s2)时,振动稳定后应变峰值与跌落碰撞中应变峰值相近,如图5所示。在振动载荷作用过程中,PCB形变不断增大,直至达到平衡状态,该平衡是持续的加速度载荷、往复PCB形变及阻尼效应等多因素共同作用结果。

图4 跌落冲击中PCB频率特征Fig.4 Frequency feature of PCB response during drop impact

图5 振动与跌落两种试验中PCB应变对比Fig.5 PCB strain comparison of vibration shock and drop impact

由于PCB所受载荷作用频率与其一阶固有频率较近,导致PCB以接近极大振幅振动。因此在振动频率200 Hz、加速度峰值20 g条件下,两试验中PCB形变幅度相似性较好。由于焊点失效寿命很大程度上取决于所受最大剥离应力,而最大剥离应力仅在PCB峰值形变周期产生,且应力水平依赖于PCB弯曲形变,因此获得近似PCB峰值形变波形即可近似保证焊点受相近失效试验应力。与跌落冲击试验中反复跌落及阻尼效应相比,振动冲击试验中每个振动周期均可获得一次跌落试验中峰值载荷产生的试验应力。故振动冲击试验作为加速失效试验载荷更稳定,效率更高。

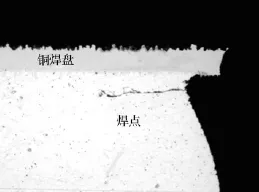

对振动加速失效试验中焊点进行阻值监测,同步进行PCB应变测量,结果如图6所示。焊点内部在试验初始阶段未产生宏观裂纹,经22.5 s后焊点阻值发生变化。结合同步应变测量结果显示,焊点阻值与PCB应变变化周期相同。焊点内裂纹随PCB形变周期迅速扩展,焊点阻值在0.2 s内增大80%,断裂面积达到焊点截面面积的40%以上。主因为振动载荷作用强度较高,频率较快,初始裂纹在短时间内受到连续多次高水平载荷作用而迅速扩展。图7为产生局部裂纹焊点的微观组织。可见裂纹产生于焊点结构界面面积最小区域,该区域应力集中最严重。

图6 焊点阻值变化与PCB应变响应同步监测Fig.6 Solder resistance and PCB response monitoring

图7 焊点内局部裂纹Fig.7 Solder cross section with partial crack

对采集的电阻数据进行处理得到振动试验中焊点断裂百分率变化如图8所示。振动加载条件下,焊点失效过程可在数十秒内完成,作为加速失效试验效率较高。失效过程量化可显示焊点在振动试验中的失效进程。据裂纹扩展行为特征可将整个失效过程分为四个阶段:无宏观裂纹阶段;裂纹形成并快速扩展阶段;裂纹稳态扩展阶段;完全失效阶段。其中第一、第三阶段时间相对较长。初始阶段,振动产生的交变应力使焊点应力集中区域中组织缺陷损伤逐步累积,待损伤累积使局部区域内应力达到裂纹产生的临界条件,裂纹开始产生并扩展。由于载荷高强度高频率作用,断裂面积迅速扩展至整个焊点截面面积的一半左右。此后由于裂纹产生而导致焊点结构约束变化,裂纹前端应力不再满足迅速扩展条件,焊点将经历一个相对较稳定的裂纹稳态扩展阶段,直至焊点完全断裂。据以上载荷分析与失效监测结果,本试验通过振动加载方法使加速试验应力达到跌落碰撞中的目标应力峰值水平,且在单位时间内增加了试验应力作用频次,提高了加速试验效率。失效监测表明焊点在振动载荷作用下表现出典型的疲劳失效特征。

图8 焊点失效进程量化Fig.8 Solder interconnects failure process

4 结论

(1)设计了板级振动冲击加速失效试验。将PCB应变作为试验载荷指标,通过调节振动加载条件获得了板级跌落碰撞中的峰值试验应力。利用高速数据采集系统监测焊点失效过程。

(2)结果表明振动冲击加速失效试验在维持焊点疲劳失效特征不变基础上有效加速了焊点失效进程,提高了板级跌落冲击试验效率。量化的焊点失效进程进一步明确了焊点失效行为特征,也为失效时间尺度换算及焊点寿命模型建立提供参考数据。

[1] Jang J W,De Silva A P,Post S L,et al.Failure morphology after drop impact test of ball grid array(BGA)package with lead-free Sn-3.8Ag-0.7Cu and eutectic SnPb solders[J].IEEE Transactions on Electronics Packaging Manufacturing,2007,30(1):49-53.

[2] Wong E H,Seah S K W,Shim V P W,et al.A review of board levelsolderjoints formobile applications[J].Microelectronics Reliability,2008,48(11-12):1747-1758.

[3]Yeh C L,Tsai T Y,Lai Y S.Transient analysis of drop responses of board-level electronic packages using response spectra incorporated with modal superposition [J].Microelectronics Reliability,2007,47(12):2188-2196.

[4]杨 平,陈子夏,谭广斌.PBGA组件的动态特性仿真与实验研究[J].振动与冲击,2009,28(3):168-170,207.

YANG Ping, CHEN Zi-xia, TAN Guang-bin. Dynamic simulation and experiments of a PBGA assembly[J].Journal of Vibration and Shock,2009,28(3):168-170,207.

[5]刘 芳,孟 光,赵 玫,等.板级跌落碰撞下无铅焊点的有限元分析[J].振动与冲击,2008,27(2):75-77.

LIU Fang,MENG Guang,ZHAO Mei,et al.Finite element analysis for lead-free solder joints under a board level drop impact[J].Journal of Vibration and Shock,2008,27(2):75-77.

[6]Jedec Standard JESD22-B111,board level drop test method of components for handheld electronic products[S].2003.

[7]Wong E H,Seah S K W,van Driel W D,et al,Advances in the drop-impactreliability ofsolderjoints formobile applications [J]. Microelectronics Reliability, 2009,49(2):139-149.

[8]Varghese J,Dasgupta A.Test methodology for durabi-lity estimation of surface mount interconnects under drop testing conditions[J].Microelectronics Reliability,2007,47(1):93-103.

[9]Fan P Y,Qi B,Wang J J.Fatigue behavior of BGA soldering under board level drop test[J].Journal of Shanghai Jiaotong University(Science),2008(13):141-144.

[10]祁 波,朱笑鶤,陈兆轶,等.无铅BGA封装可靠性的跌落试验及焊接界面微区分析[J].复旦大学学报(自然科学版),2006,45(6):694-701.

QI Bo,ZHU Xiao-kun,CHEN Zhao-yi,et al.Mechanical test on reliability of lead-free BGA assembly and microstructure analysis of soldering interface[J].Journal of Fudan University(Natural Science),2006,45(6):694-701.

[11]Wu M L.Vibration-induced fatigue life estimation of ball grid array packaging[J]. JournalofMicrome-chanicsand Microengineering,2009,19(6):135-141.

[12] Mattila T,Kivilahti J.Failure mechanisms of lead-free chip scale package interconnections under fast mechanical loading[J].Journal of Electronic Materials,2005,34(7):969-976.

[13]刘 芳,孟 光,王 文.球栅阵列无铅焊点随机振动失效研究[J].振动与冲击,2011,20(6):269-271,276.

LIU Fang,MENG Guang,WANG Wen.Failure of BGA lead-free solder joints under random vibration loading[J].Journal of Vibration and Shock,2011,20(6):269-271,276.

[14] Luan J E,Tee T Y,Pek E,et al.Advanced numerical and experimental techniques for analysis of dynamic responses and solder joint reliability during drop impact[J].IEEE Transactions on Components and Packaging Technology,2006,29(3):449-456.

[15]秦 飞,白 洁,安 彤.板级电子封装跌落/冲击中焊点应力分析[J].北京工业大学学报,2007,33(10):1038-1043.

QIN Fei,BAI Jie,AN Tong.Drop/impact stress analysis of solder joints in board level electronics package[J].Journal of Beijing University of Technology,2007,33(10):1038-1043.