输气管道泄漏音波产生机理研究

2013-02-13刘翠伟李玉星王武昌付俊涛方丽萍

刘翠伟,李玉星,王武昌,付俊涛,方丽萍

(中国石油大学(华东)储运与建筑工程学院,青岛 266555)

天然气管道运输是将天然气由产地供给用户的高效运输方式,随着天然气管道大规模铺设及使用,管道泄漏时有发生。不仅威胁人员生命财产安全,浪费能源,也污染环境。泄漏检测是预防管道失效、降低管道风险的重要手段[1]。为减小及杜绝不利因素产生,需及时发现泄漏及其准确位置。目前可应用于输气管道泄漏检测的方法有质量/体积平衡法、应用统计法、负压波法、瞬态模型法、分布式光纤法及音波法等。其中传统负压波法通过压力变送器采集管内绝对压力变化进行泄漏检测;而基于音波法的泄漏检测通过音波传感器检测管内压力波动(动态压力)进行检测。因此音波法可满量程检测并显示泄漏引起的压力波动信号,泄漏检测灵敏度更高。泄漏产生的压力波动以弹性波形式向管道上下游传播且被音波传感器捕捉,传播速度为声速,将泄漏产生并检测到的压力波动称为声波,检测管内压力波动变化方法称为音波法。音波法[2]与传统的质量平衡法、负压波法、瞬态模型法等[3-5]相比具有诸多优点:灵敏度高、定位精度高、误报率低、检测时间短、适应性强。音波法测量管线流体中微弱动态压力变化量,与管线运行压力绝对值无关;音波法响应频率更宽,检测范围更宽。

音波法泄漏检测故障诊断技术的研究集中在音波传播特性研究与音波信号处理等方面,并未对输气管道中泄漏音波产生原因进行系统研究。输气管道泄漏音波产生机理制约着输气管道音波法泄漏检测技术的发展与推广,是音波法泄漏检测技术基本原理中的重点与难点。因此对输气管道泄漏音波产生机理进行系统研究可使音波法泄漏检测具有更坚实的理论基础,为音波法泄漏检测的推广提供保证。

对输气管道泄漏音波产生机理的研究,① 从理论上确定输气管道气动噪声产生机理,得到输气管道泄漏时声源波动方程;② 通过Fluent软件仿真模拟得到某工况下的泄漏音波;③ 通过实验中的音波传感器测得模拟工况下的泄漏音波与对仿真模拟得到的泄漏音波进行对比分析、验证;④ 分别通过仿真模拟和实验得到多工况下的泄漏音波并进行对比分析;⑤ 通过分析仿真模拟中泄漏音波产生机理和实验中所用音波传感器工作机理总结输气管道音波法泄漏检测技术的基本原理。

1 输气管道泄漏音波产生机理理论分析

输气管道泄漏音波产生的声学机理建立在气动声学[6-7]基础上,研究内容为流体与流体及流体与固体相互作用的发声机理。从流体力学基本方程出发,得到输气管道流场中分布声源。

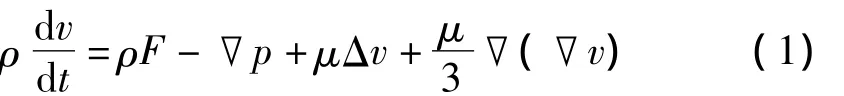

由流体力学基本方程组得到纳维-斯托克斯方程,简称N-S方程:

式中:μ为常数。

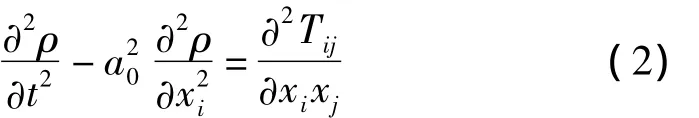

从N-S方程出发,得到Lighthill波动方程:

式中:Tij=ρuiuj+[(p-p0)-c20(ρ-ρ0)]δij为 Lighthill应力张量。

式(2)为 Lighthill声拟理论波动方程[8]。

Curle[9]首先用基尔霍夫方法将 Lighthill理论推广到考虑静止固体边界影响;Ffowcs Williams等[10]应用广义函数法解决了运动物体在流体中的发声问题,得Ffowcs Williams&Hawkings方程(简称 FW-H方程)为:

式(3)右三项可作为声源项:单极子声源、偶极子声源、四极子声源。其中由表面加速度引起的声源(流体位移分布)为单极子声源;由表面脉动压力引起的声源(力分布)为偶极子声源;流体紊流所产生的为四极子声源。

由于输气管道内流体压力高、流动量大,流体主体处于紊流状态,管壁附近流体层流可忽略。对管道泄漏进行理想化假设,忽略管道内复杂振动,重点研究泄漏过程中的理想声源。由以上分析可知,输气管道泄漏时音波产生的根本原因是气体可压缩性及不稳定流动等因素造成湍流脉动诱导产生的声源波动。据莱特希尔(Lighthill)流体声学理论与FW-H方程,输气管道泄漏产生的声源可认为由单极子声源、偶极子声源及四极子声源组成。四极子声源由泄漏孔处气体喷流造成的湍流脉动产生;偶极子声源由可压缩气体介质与管壁、阀门、泄漏孔壁等气固耦合作用形成;单极子声源由泄漏发生时固壁破裂导致流体位移分布形成。

2 输气管道泄漏音波产生机理仿真分析

将输气管道泄漏产生分两阶段:第一阶段为声源从无到有、到基本稳定过程,第二阶段为持续、基本稳定发声过程。人为划分此两过程便于泄漏研究,而实际上输气管道泄漏为一个瞬时完整过程。为研究输气管道泄漏的完整过程,采用Fluent动网格技术模拟泄漏发生瞬间,得到泄漏发生前、发生瞬间、发生后的全部过程,即无声源、声源从无到有、基本稳定及持续、基本稳定发声全部过程。

通过输气管道音波产生机理理论分析知,输气管道泄漏时产生的音波由单极子声源、偶极子声源及四极子声源叠加形成。为进一步研究输气管道泄漏时音波产生机理,获得声源产生的压力波动,为输气管道音波产生机理的实验提供指导性意见,故采用Fluent软件中动网格技术对输气管道泄漏音波产生机理进行仿真分析。

2.1 仿真模型建立

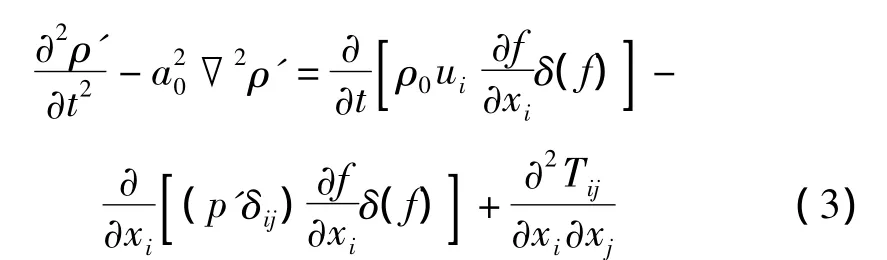

Fluent软件基于FW-H方程模型模拟声波的产生和传播。根据音波法泄漏检测技术工作原理,建立仿真模拟模型,如图1所示,单位均为mm。模型由主干管道与支管组成,管径均为10,主干管道全长200,支管长为100,几何原点位于主干管道中心线与支管中心线的交界处,球阀位于支管管段,球心坐标为(0,30),内置孔板距原点为50,孔板壁厚为3,孔径为0.1。定义泄漏喷射时四极子声源和阀门开关产生的偶极子声源为音波产生面,取下游点(100,0)为音波接收点。

图1 输气管道泄漏模拟模型Fig.1 Simulation model of leakage for natural gas pipeline

由图1知,仿真模型管道泄漏通过位于支管的球阀和内置孔板实现,球阀控制泄漏与否,内置孔板控制泄漏孔形状及孔径大小。实现方式为:输气管道正常运行时阀门关闭,气体在主干管道内流动,某一时刻输气管道支管上球阀打开,气体从内置孔板的小孔中喷出,泄漏发生。由于气体涡流[11]在阀门处及泄漏孔处产生偶极子声源与四极子声源辐射声波,位于下游点(100,0)处的音波接收点接收到音波即阀门开启产生泄漏时的音波特征。其中阀门动态开启过程可通过Fluent仿真动网格与UDF描述,考虑泄漏产生的瞬时性和仿真模拟的可行性确定仿真模拟时阀门开启时间为0.1s。该设置方式可得到泄漏发生前、泄漏发生瞬间、泄漏发生后的全过程,即无声源、声源从无到有、基本稳定及持续、基本稳定发声全过程,时间为0.1 s。

仿真模型中,管道内介质为可压缩理想空气,气体从主干管道左端流入,从主干管道右端流出,为研究管道压力1.3 MPa时的音波信号,采用的边界条件见表1,湍流模型为LES大涡模拟。仿真时间步取0.000 25 s,仿真时间为0.5 s,阀门在 0.2 s时开启,泄漏发生,阀门开启时间为0.1s。将Fluent中计算参数设置完成后,进行流场与声场求解。压力边界条件如表中设置时,泄漏孔处最大喷流速度约180 m/s。

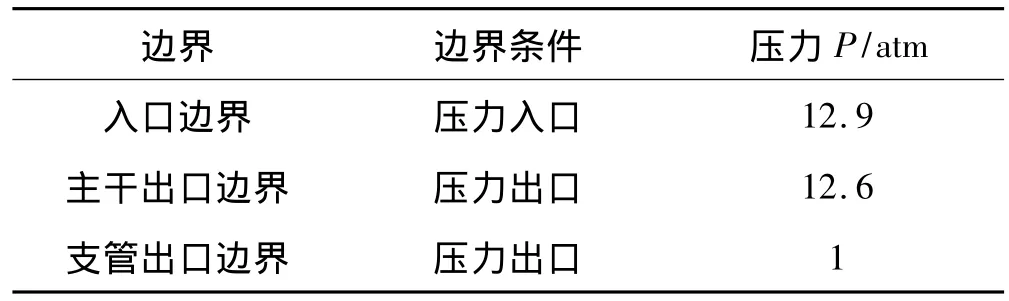

表1 模拟边界条件Tab.1 Boundary conditions

据莱特希尔(Lighthill)流体声学理论与FW-H方程知,仿真模型阀门开启过程模拟实际泄漏时管壁撕裂过程产生的单极子声源;阀门、孔板及管壁等静止固壁作用模拟实际泄漏时产生的偶极子声源;泄漏孔喷射气体模拟实际泄漏时产生的四极子声源。由于单极子声源强度与刚性表面水平运动速度有关,而其刚性表面水平运动速度可忽略,因此只考虑输气管道泄漏时产生的偶极子声源与四极子声源。

2.2 输气管道仿真泄漏音波

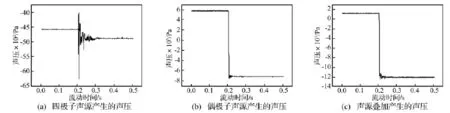

据流体动力学特性知,阀门开启泄漏发生时,支管阀门前、阀门内腔、阀门后、泄漏孔后均产生的强烈涡流导致产生偶极子与四极子声源。仿真模拟所得观测点(100,0)声压随时间变化情况见图2。

图2 观测点声压Fig.2 At receiver point

由图2可看出泄漏发生前、发生瞬间、发生后由无声源、声源从无到有、基本稳定及持续、基本稳定发声全过程,具体为:

(1)输气管道气体介质处于湍流运动状态,四极子声源一直存在,且在阀门开启过程中四极子声源存在脉动,阀门完全开启后产生的四极子声源持续、稳定;与泄漏发生前输气管道产生的四极子声源相比,泄漏发生后四极子声源强度增大。原因为四极子声源由气体紊流脉动形成,泄漏发生前气体处于湍流状态,故产生四极子声源辐射音波;阀门开启过程中,由于气体可压缩性,气体在阀门内腔及泄漏孔处存在四极子声源脉动,且阀门内腔产生的四极子声源随阀门开度的增大逐渐消失;泄漏持续发生时,输气管道产生的四极子声源除包括泄漏发生前产生的四极子声源外,还包括泄漏孔处产生的四极子声源,二者叠加使四极子声源强度增大,导致辐射音波增大。

(2)输气管道发生泄漏前后偶极子声源一直存在,且发生泄漏后偶极子声源强度增大。原因为偶极子声源由气体与固壁耦合作用产生,泄漏发生前,气体在阀门前与阀门存在耦合作用产生偶极子声源辐射音波,且音波的产生使管道介质压力上升;泄漏发生后,气体与阀门、气体与孔板的耦合作用使偶极子声源强度增大,导致辐射音波增大,而音波作用使管道介质运行压力降低。

(3)输气管道泄漏产生的音波由四极子声源与偶极子声源叠加产生的音波构成且以偶极子声源为主,声源叠加并非四极子声源与偶极子声源简单相加。输气管道阀门开启泄漏发生前后四极子声源产生的音波变化与偶极子声源产生的音波变化相比较小,原因为输气管道阀门开启发生泄漏时,气体的可压缩性使气体与阀门面、气体与孔板之间存在剧烈气固耦合作用,固壁的阻挡作用使气体不断被压缩后扩张,处于急剧湍流脉动状态,产生强烈偶极子声源;而泄漏孔处气体喷射形成的四极子声源在泄漏孔径较小,运行压力较低条件下强度较小。由于四极子声源与四极子声源之间、偶极子声源与偶极子声源之间、四极子声源与偶极子声源之间的相互作用使声压变化并非四极子声源与偶极子声源的简单相加。

(4)未泄漏时输气管道产生的声压在一个正值附近波动,在阀门开启泄漏发生瞬间,声压发生瞬时下降,下降值可达13 kPa,阀门完全开启后泄漏一直发生,产生一个在负值附近波动的声压;泄漏后产生的音波声压值远大于泄漏前产生的声压。

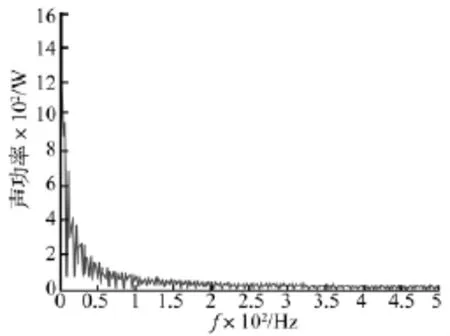

泄漏音波经傅里叶变换,得到泄漏产生的声功率谱图,如图3所示。

图3 声功率谱图Fig.3 Sound power spectrum

由图3知,泄漏产生的音波能量集中在0~200 Hz,即音波多为低频音波,而低频音波的传送距离较远,可达几十到几百公里,且音波传播速度非常快,因此在实验与工程中可通过捕捉该压差实现泄漏检测,且检测时间短,检测灵敏度高。

2.3 音波产生机理分析

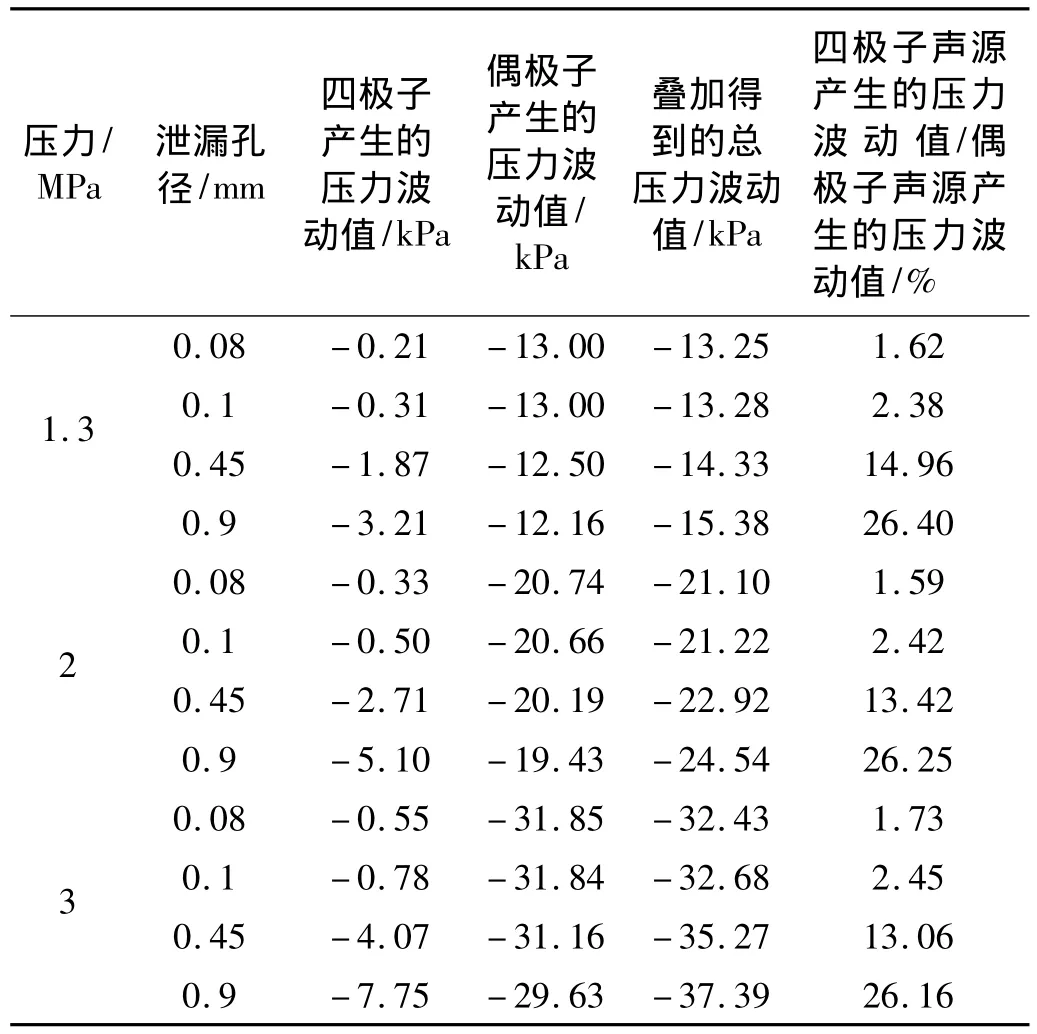

据对输气管道仿真模型产生的泄漏音波分析可知,输气管道泄漏产生的音波由四极子声源与偶极子声源叠加产生的音波构成且以偶极子声源为主,声源叠加并非二声源简单相加。为进一步分析该两种声源相互作用机理及对不同压力、不同孔径泄漏音波的敏感性,对不同工况下的输气管道泄漏进行仿真模拟,得到不同运行压力、不同泄漏孔径等条件下压力波动值,见表2。

表2 仿真模拟的多工况压力波动值Tab.2 Pressure perturbations obtained by simulation and experiment under variable conditions

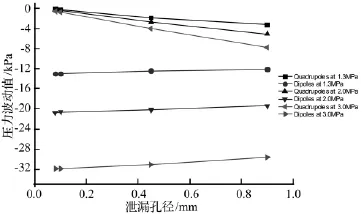

表2为管道运行压力分别为1.3 MPa,2 MPa,3 MPa下,泄漏孔径分别为0.08 mm,0.1 mm,0.45 mm,0.9 mm时,通过仿真模拟得到的四极子声源、偶极子声源及二者叠加后产生的压力波动值及四极子声源与偶极子声源声压波动值之比。四极子声源与偶极子声源对不同压力、不同孔径泄漏音波的敏感性见图4。

由表2、图4可得:

(1)四极子声源产生的压力波动值随泄漏孔径的增大呈增大趋势;随管道运行压力的增大呈增大趋势。

(2)偶极子声源产生的压力波动值随泄漏孔径的增大呈减小趋势;随管道运行压力的增大呈增大趋势。

(3)总压力波动随泄漏孔径及管道运行压力的增大呈增大趋势。

(4)四极子声源与偶极子声源声压波动值之比随泄漏孔径的增大呈增大趋势;随管道运行压力的增大呈弱减小趋势。

图4 四极子声源和偶极子声源产生的压力波动值敏感性分析Fig.4 Sensitivity analyses of pressure perturbations generated by quadrupoles and dipoles

(5)偶极子声源与四极子声源之间可相互转化:四极子与固壁面相互作用转化成偶极子声源,偶极子声源传播到气体空间转化成四极子声源。随着泄漏孔径的增大,四极子声源产生的压力波动值增大而偶极子声源产生的压力波动值减小,四极子声源与偶极子声源声压波动值之比呈明显增大趋势。原因为泄漏孔径增大,泄漏孔处阻挡气体喷出的固壁面减小,使泄漏孔径增大前的一部分偶极子声源失去固壁面作用传播到气体空间转化成四极子声源。随管道运行压力的增大,二者产生的压力波动值均增大,四极子声源与偶极子声源声压波动值之比呈弱减小趋势,原因为管道运行压力增大,泄漏孔处气体与固壁面相互作用强度增大,产生增强的偶极子声源,该声源失去固壁面作用会产生增强的四极子声源,且该偶极子声源只占全部偶极子声源的小部分。

3 输气管道泄漏音波产生机理实验分析

采用仿真结果指导完成输气管道泄漏音波产生机理实验:①搭建实验环道;②将实验工况调整至仿真模拟工况,采用音波传感器测得泄漏音波并与仿真模拟的泄漏音波进行对比分析及验证;③分别对仿真模拟与实验所得多工况泄漏音波进行对比分析。

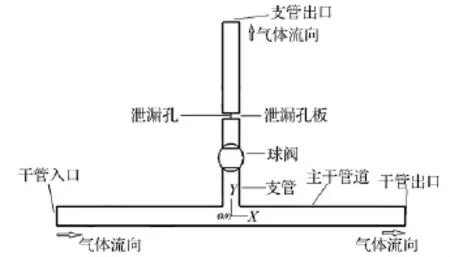

3.1 实验设备建立

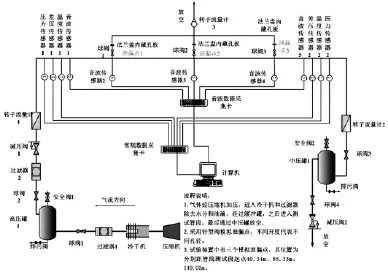

据实际输气管道运行工况搭建实验管道[12],环道全长251.5 m,设计压力 6.4 MPa,允许高压力 8 MPa,管道内径10 mm,管壁厚2 mm,由不锈钢管构成。起、终点音波传感器间距199.35 m,设三个泄漏点,距起点音波传感器 40.34 m,88.33 m,149.02 m,泄漏点由内置孔板法兰与球阀构成,可据实验要求改变泄漏孔径。孔径分别为 0.08 mm,0.1 mm,0.45 mm,0.9 mm 等。音波传感器安装于三个泄漏点及管线起终点处,采集泄漏动态压力信号。

泄漏检测实验流程见图5。用压缩空气作气源,气体经压缩机加压,通过冷干机和过滤器除去水分、油滴,经高压缓冲罐进入测试管段,最后进入中压缓冲罐放空。管道运行压力稳定时,将泄漏点2的球阀2瞬时打开模拟泄漏发生,利用泄漏点2处的音波传感器3采集数据并保存在计算机中,通过改变球阀2后面法兰盘内藏孔板的孔径大小完成不同泄漏孔径实验。

图5 泄漏检测实验装置流程图Fig.5 High-pressure gas pipeline leak detection test loop

该装置为高速实时数据采集系统,采用NI公司的PCI6229常规数据采集卡及PCI4474动态数据采集卡,可进行高速数据采集,保证泄漏检测的实时性及定位精度。

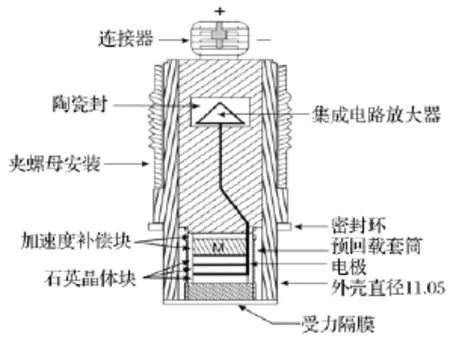

音波传感器是音波泄漏检测采集实验数据的核心元件,本实验选用的美国PCB生产的106B型动态压力传感器测量范围 -57.2 ~57.2 kPa,灵敏度 43.5 mv/kPa。工作原理见图6。

图6 动态压力传感器工作原理图Fig.6 Fundamental diagram of dynamic pressure sensor

工作过程为:动态压力传感器安装在输气管道上应使受力隔膜水平,当输气管线压力稳定时,受力隔膜受力平衡,不引起电压输出,读数为0;输气管线发生泄漏瞬间,由于音波扰动压迫受力隔膜,隔膜变形使石英晶体内部产生极化,导致符号相反电荷从而产生电压值,随声压增大受力隔膜变形增大,声压增大达到幅值,电荷开始释放输出电流信号,电荷电量逐渐减小,使输出电流信号逐渐减小,直至为0;输气管线持续泄漏时,声压一直作用于受力隔膜,此时受力平衡不再发生变形,石英晶体不产生极化及电荷,因故无电流输出,读数为0。

输气管道音波法泄漏检测实验环道的设计与搭建,音波数据采集系统的设计与使用,为泄漏检测实验提供了充足的软硬件设施,为获取管道泄漏时音波数据及干扰信号的音波数据提供了实验条件。

3.2 实验结果分析

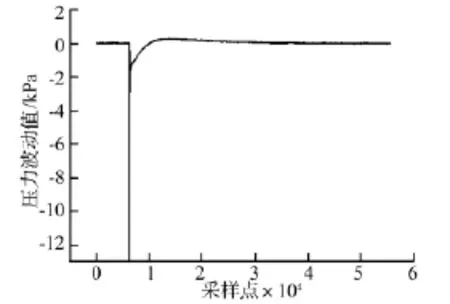

通过建立实验管架完成1.3 MPa压力下、泄漏孔径为0.1 mm、阀门开启泄漏发生的实验,采集的主干管道上气体介质压力波动为输气管道内部气体介质压差最大值。图7为位于泄漏孔下游约100 mm处音波传感器所测压力波动。由图7知,阀门开启泄漏发生瞬间,音波传感器捕捉到14 kPa的压力下降值。

3.3 实验结果与仿真结果对比分析

据音波传感器工作原理,将图2(c)的声压变化图类比成音波传感器横轴为采样点的压力波动图,见图8。

图7 音波传感器测得压力波动Fig.7 Experimental pressure perturbations acquired by dynamic pressure sensor

图8 类比得到的声压波动图Fig.8 Acoustics pressure perturbations simulated

由图8知,仿真模拟输气管道泄漏时,泄漏瞬间会产生大的压力波动,下降值达13 kPa,与实验所得幅值及波形吻合较好(图7),但由于音波传感器性能等因素影响使实验测得音波信号上升缓慢。

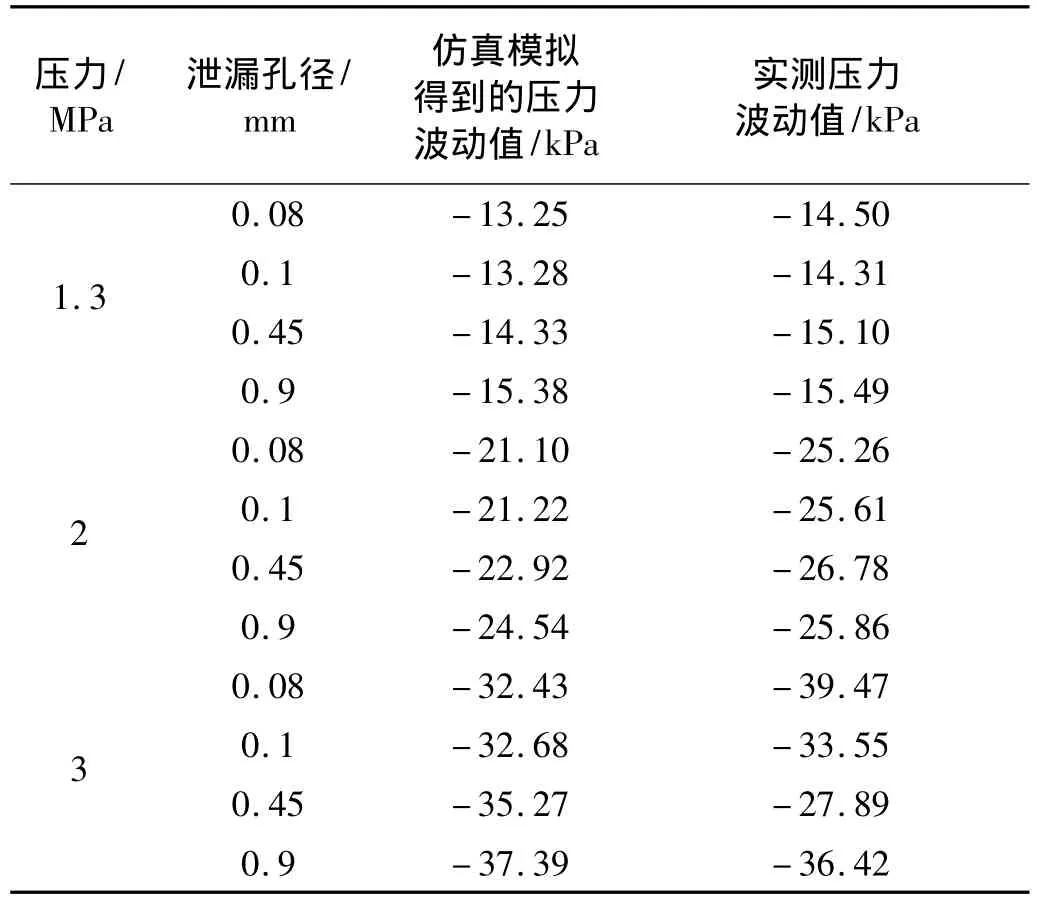

为对比仿真模拟与实验所得压力波动区别,对多工况输气管道泄漏分别进行仿真模拟及实验,得到不同运行压力、不同泄漏孔径等影响因素的压力波动值。表3为管道运行压力分别在 1.3 MPa,2 MPa,3 MPa下,泄漏孔径分别为 0.08 mm,0.1 mm,0.45 mm,0.9 mm时,仿真模拟与实验所得压力波动值。二者对比见图9。

表3 仿真模拟及实验所得多工况压力波动值Tab.3 Pressure perturbations obtained by simulation and experiment under variable conditions

图9 仿真模拟和实验得到的压力波动值对比Fig.9 Pressure perturbations acquired by simulation and experiments

由表3、图9,并对照图7、图8得:

(1)运行工况接近条件下,实验中音波传感器采集到的压力波动值与仿真模拟所得声压类比后的压力波动值接近,且泄漏孔径越大,二者越接近,表明实验中动态压力传感器采集到的压力波动值主要成分为音波压力波动,因此实验选用的动态压力传感器可作为音波传感器。

(2)输气管道泄漏瞬间产生压力波动值,泄漏持续发生则音波一直产生;据音波传感器工作原理知,音波传感器所测的为泄漏瞬间产生的压力波动值,泄漏持续发生时,音波传感器所测数据为0。

(3)实验中测得的压力波动值与仿真模拟得到的压力波动值之间存误差,误差主要来源有:① 仿真模拟运行工况理想且计算精度等因素使仿真结果存在误差;② 实验过程中工况条件与仿真模拟工况条件不完全相同,实验包括阀门开关时间、阀门开度、管道其它部分存在泄漏、管道运行压力、流速、温度等均存在一定误差。

4 结论

采用仿真模拟与实验相结合方法对输气管道中泄漏音波的产生机理进行研究,结论如下:

(1)输气管道泄漏音波产生机理基于气动噪声产生机理,建立在Lighthill声拟理论与FW-H方程基础上。

(2)通过仿真模拟得到输气管道泄漏音波的产生机理及规律:该音波产生原因为气体可压缩性及不稳定流动等因素造成的湍流脉动诱导产生的声源波动;气体泄漏时产生湍流脉动,湍流脉动产生四极子声源及偶极子声源,二者产生的音波叠加构成泄漏音波;四极子声源由气体湍流脉动产生,偶极子声源由气体与固壁耦合作用产生;泄漏孔处气体喷射速度为亚声速时,输气管道中声源以偶极子声源为主。

(3)明确音波传感器工作机理,通过实验中音波传感器测得模拟工况条件下泄漏音波并对仿真模拟得到的泄漏音波进行对比分析和验证;完成了多工况条件下仿真模拟和实验得到的泄漏音波的对比分析。分析结果表明:实验中音波传感器测得的压力波动主要成分为声源产生的音波波动,并非泄漏持续发生时产生的音波本身。

(4)仿真模拟和实验方法可研究输气管道泄漏音波的产生机理,实验所得压力波动值与仿真模拟的压力波动值之间存的误差,主要来源为仿真模拟软件的计算精度及实验工况变化等。

(5)输气管道音波法泄漏检测技术的基本原理为,输气管道泄漏发生瞬间产生一个音波波动信号,音波波动信号沿着管道内流体分别向管道上下游高速传播且被安装在管段两端的音波传感器监听、捕捉并传送给现场数据采集处理器,经计算机处理后根据音波特征判定泄漏。

(6)输气管道泄漏音波产生机理的研究中,单极子声源、偶极子声源、四极子声源均为简单声源,对管道复杂振动描述有局限性;气体流动主要考虑紊流状态,管壁附近层流可忽略不计。

(7)输气管道泄漏音波产生机理的研究为音波法泄漏检测技术的推广与应用提供了理论基础。

[1]王雪亮,苏 欣,杨 伟.油气管道泄漏检测技术综述[J].天然气与石油,2007,25(3):19-25.

WANG Xue-liang,SU Xin,YANG Wei.Summarization on inspection technique for leakage in oil and gas pipelines[J].Natural Gas and Oil,2007,25(3):19-25.

[2] Watanabe K,Matsukawa S,Yukawa H,et al.Detection and location of a leak in a gas-transport pipeline by a new acoustic method[J].AIChE Journal,1986,32(10):1690-1702.

[3]张新年.天然气管道泄漏检测技术综述[J].内蒙古石油化工,2009(22):106-107.

ZHANG Xin-nian.Summarization on inspection technique for leakage in natural gas pipelines[J].InnerMongulia Petrochemical Industry,2009(22):106-107.

[4]苏 欣,袁宗明,范小霞,等.油气长输管道检漏技术综述[J].石油化工安全技术,2005,21(4):15-16.

SU Xin,YUAN Zong-ming,FAN Xiao-xia,et al.Review of leak hunting technology for long distance oil-gas pipeline[J].Petrochemical Safety Technology,2005,21(4):15-16.

[5]杨向莲.天然气管道泄漏检测技术评价及预防措施[J].能源技术,2005,26(6):250-253.

YANG Xiang-lian.The leakage detection technique of natural gas pipeline and countermeasures[J].Energy Technology,2005,26(6):250-253.

[6]孙晓峰,周盛著.气动声学[M].北京:国防工业出版,1994:577-584.

[7]马大猷.现代声学理论基础[M].北京:科学出版社,2004:80-85.

[8] Lighthill M J.On sound generated aerodynamically i.general theory[J].Proc.R.Soc.,Lond.,1952,211(1107):564-587.

[9]Curle N.The influence of solid boundaries upon aerodynamic sound[J].Proc.Roy.,London Soc.A,1955,231(1187):505-514.

[10] Ffowcs Williams J E,Hawkings D L.Sound generation by turbulence and surfaces in arbitrary motion[J].Proc.Roy.Soc.London,1969,264(1151):321-342.

[11] Powell A.Theory of vortex sound[J].J.Acoust.Soc.Am.,1964,36:177-195.

[12]李玉星,唐建峰,王武昌,等.输气管道声波泄漏检测试验装置的设计与构建[J].实验技术与管理,2010,27(8):63-67.

LI Yu-xing,TANG Jian-feng,WANG Wu-chang, et al.Design and construction of an experimental device for acoustic leak detection in gas pipelines[J].Experimental Technology and Management,2010,27(8):63-67.