船用增压四冲程柴油机曲柄连杆机构动力学仿真

2013-01-11,

,

(集美大学 轮机工程学院,福建 厦门 361021)

对柴油机动力学分析首先要得到气缸内压力曲线。以往进行动力学分析,缸内压力是由实测或配置简易的示功图得到。本文利用Matlab/Simulink软件,建立柴油机工作过程的零维模型,得到气缸内压力曲线。利用力学基本理论对曲柄连杆机构主要部件进行受力分析。应用Matlab软件编制程序绘制出主要部件受力随曲柄转角的变化的图形,为曲柄连杆机构部件强度、刚度和磨损分析提供依据。

1 柴油机工作过程仿真

柴油机缸内工作是很复杂的过程,它包括物理、化学、热传导与流动等过程。在气缸内各部分的温度、压力和气体成分也不同。本文将工作过程进行简化,以气缸为边界条件,利用Matlab/Simulink建立柴油机的工作过程零维模型,得到单缸气缸内压力曲线,利用“缸平移”法[1]得到其它各缸压力曲线。

1.1 柴油机工作过程数学模型

柴油机工作过程燃烧模型有零维模型、准维模型和多维模型。零维模型认为系统内工质热力状态和组分不随空间坐标而变化,其控制方程是以曲柄转角为惟一自变量的常微分方程,主要用于柴油机燃烧过程宏观性能参数的分析、计算和预测[2];准维模型将燃烧室分为几个子区,每个子区内满足零维模型,用于预测柴油机的排放性能;多维模型利用数值方法求解描述燃烧过程的质量、动量、能量和化学组分守恒的多自变量的偏微分方程。准维模型和多维模型比较复杂,且计算速度较慢,不能满足仿真的要求。零维模型由于比较简单,且能准确计算缸内气体压力,满足动力学分析的要求,故本文选择柴油机工作过程的零维模型来计算柴油机气缸内的压力。

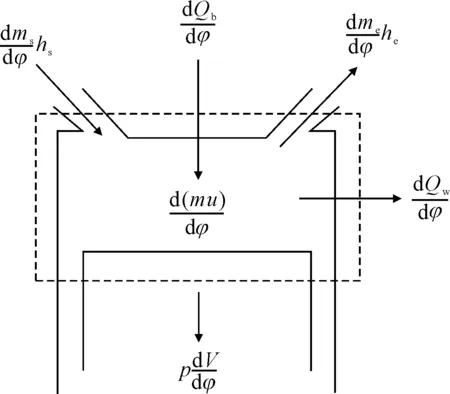

零维模型假定气缸内工质的状态是均匀的,气缸内各处的工质成分、压力和温度是相同的。用工质的质量、温度和压力来表示缸内气体的状态。缸内工质满足能量守恒方程、质量守恒方程以及气体状态方程[3],见图1。

图1 气缸内能量守恒简图

1)能量守恒方程。根据热力学第一定律,给工质的加热量等于工质内能的增加与对外做膨胀功之和,它们都是曲柄转角的函数。即

(1)

2)质量守恒方程。气缸内气体质量的变化率是由进入气缸内的新鲜空气流量、燃油喷入量及排气流量所决定的。即

(2)

3)气体状态方程。

pV=mRT

(3)

式中:Qb——燃烧放出的热量,kJ;

Qw——通过气缸周壁传入或传出的热量,kJ;

ms——流入气缸内的空气质量;

me——流出气缸内的空气质量;

mb——喷入气缸的燃油质量;

hs、he——进气门处和排气门处工质比焓。

1.2 缸内工作过程计算方法

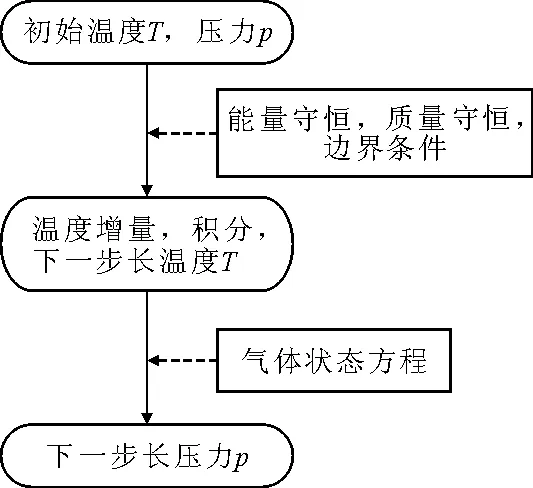

缸内工作过程计算方法有两种:①先算出缸内的压力增量及下一步长的缸内压力,再由气体状态方程算出缸内的温度;②先计算出温度增量及下一步长的缸内气体温度,再由气体状态方程算出缸内气体的压力。本文利用后一种方法,具体流程见图2。

图2 缸内工作过程计算方法

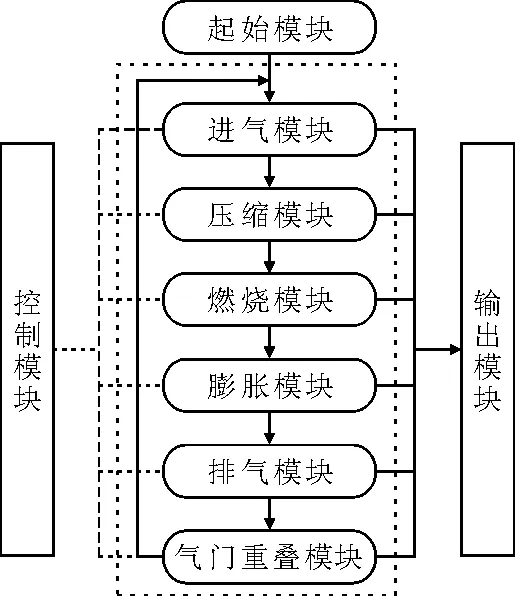

增压四冲程柴油机工作过程可分为进气、压缩、燃烧、膨胀、排气、气门重叠6部分组成[4],利用Matlab/Simulink软件分别建立进气模块、压缩模块、燃烧模块、膨胀模块、排气模块、气门重叠模块,这些模块组成了柴油机工作过程计算的主要部分。

使用Matlab/Simulink中的使能模块,控制这6个模块的执行。计算过程中6个模块依次传递的参数有气缸内的过量空气系数、工质质量、温度;最后将各模块的计算出的温度和压力值利用输出模块进行求和得到最终的计算结果。计算流程图见图3。

1.3 柴油机工作过程仿真结果

本文的研究对象是安庆中船公司生产的Anqing Daihatsu 6PSHdM-26H型柴油机,它是一种在海洋船舶中应用广泛的中速增压四冲程柴油机。

图3 Matlab/Simulink 工作过程计算流程

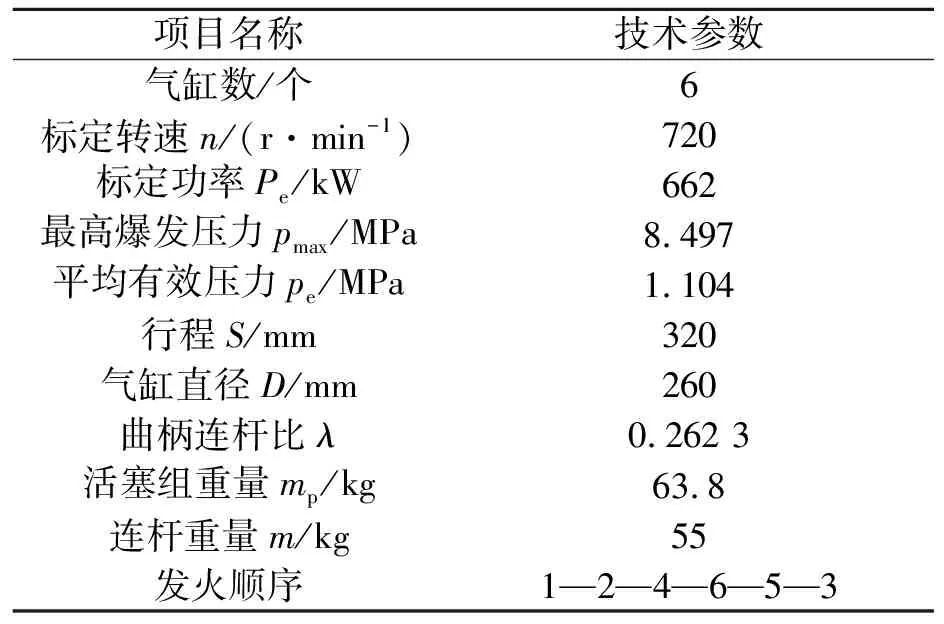

计算所需参数参考文献[5],在额定工况下技术参数值见表1[6]。

表1 6PSHdM-26H系列船用增压柴油机主要技术参数

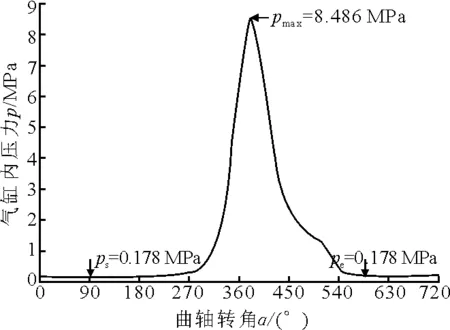

根据上述工作过程模型与边界条件建立工作过程Simulink模块,计算得到的气缸内压力导入到Matlab工作空间,利用Matlab画图程序得出单缸示功图和各气缸气体压力随曲柄转角的变化规律见图4和图5。

图4 单缸气体压力变化

2 曲柄连杆机构受力分析

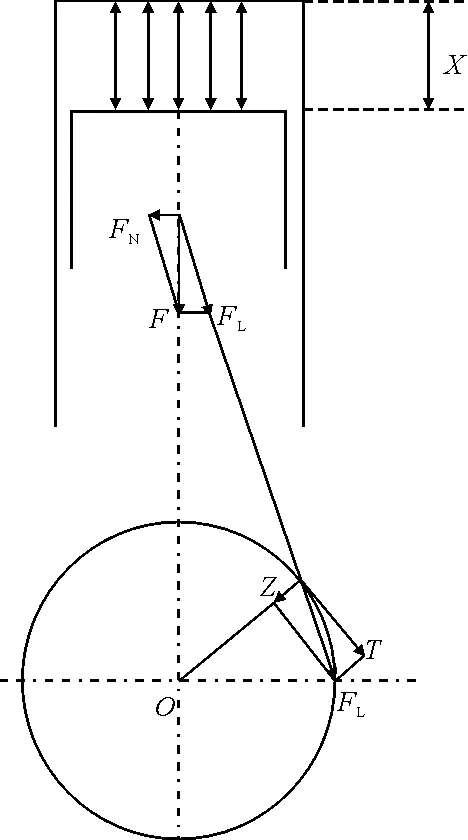

曲柄连杆机构受到的力主要是燃气作用力和运动质量惯性力的合成。曲柄连杆机构主要部件的受力见图6。

图5 各气缸气体压力分布

图6 曲柄连杆受力分析

2.1 曲柄连杆机构的惯性力

曲柄连杆机构的惯性力来自两个方面:①活塞组和连杆的往复惯性力;②曲柄和连杆的离心惯性力。

沿气缸中心线往复惯性力为

Fj=-mja=-mj[Rω2cosα+Rω2λcos 2α]

(4)

2.2 活塞上的总作用力及其分解

活塞上作用着气体作用力和往复作用力,且作用力方向都沿气缸中心线方向,相加得合力

mj(Rω2cosα+Rω2λcos 2α)

(5)

将F分解为两个分力:①垂直气缸壁的活塞侧推力FN;②沿连杆中心线的连杆推力FL。

(6)

(7)

连杆推力FL在曲柄销处又可分解为两个分力,即沿曲柄中心线方向的法向Z和垂直曲柄并推动曲柄回转的切向力T。

(8)

(9)

实际曲柄销处的作用力除FL外,还承受着连杆大端回转质量产生的离心惯性力FrB的作用曲柄销处的作用力为FP。

接到老家打来的电话,一杭还躺在医院里。听说母亲重病进了医院,一杭拔掉手背上的留置针,立即办理了出院手续。

FrB=m2Rω2

(10)

(11)

当有平衡重时,设其重心与曲柄间夹角为φBw,平衡重块的离心惯性力为FBw,曲柄本身的离心惯性力为Frk=mkRω2,则主轴承处的作用力

Fk=

(12)

2.3 柴油机的总切力和总扭矩

柴油机的总切向力TZ等于各缸切向力之和。总转矩M为总切向力TZ乘以曲柄半径,即

M=TZ·R

(13)

3 仿真结果分析

3.1 活塞上的作用力

活塞上沿气缸中心线方向的作用力有气体压力p和往复惯性力pj,合力为pg,见图7。

图7 活塞上的作用力

由图7可知活塞的作惯性力pj随曲柄转角周期性的变化,当活塞运行到上止点时惯性力在数值上达到最大值为179.6 N/cm2,当活塞运行到下止点时,惯性力pj为105.0 N/cm2。沿气缸中心线方向活塞上总的合力为pg,其变化规律是由气体压力和活塞惯性力共同决定的。和力的大小决定了单缸输出功率的大小。活塞顶上作用的气体作用力p是由缸内燃油燃烧产生的压力决定的。由此,可根据单缸示功图来判断此缸工作是否正常。

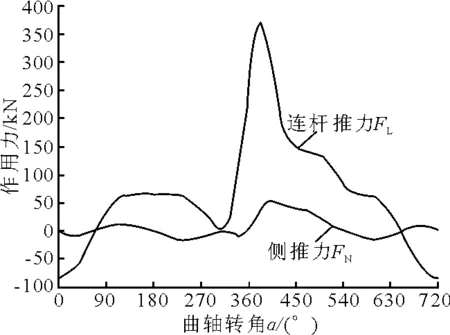

3.2 连杆上的作用力

图8给出了连杆上的作用力随曲轴转角的变化规律,可以看出,在燃烧冲程,连杆受到压力最大为379.9 kN。

图8 连杆作用力

在排气冲程末期附近的上止点位置连杆受到拉力最大为83.14 kN。连杆的受力图为连杆进行刚度、强度的有限元分析和压杆稳定计算提供了依据,为连杆的断面形状和整体优化设计奠定了基础。

由图8可知,燃烧冲程中连杆对活塞的侧推力达到最大。活塞位于上下止点时,侧推力最小为0,且在进排气阶段也存在侧推力为0的点。在柴油机运转过程中由于活塞裙部承受侧推力的作用,活塞裙部两侧摩擦力使活塞两侧的磨损较严重,最终使活塞成椭圆形;气缸套左右舷方向的磨损大于首尾方向的磨损。

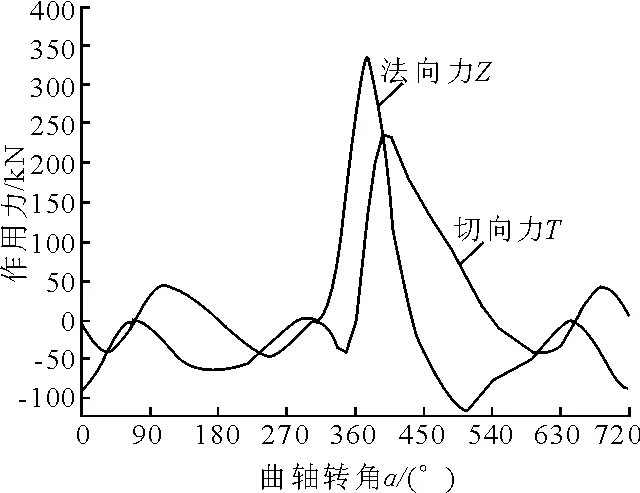

3.3 曲轴上的作用力

图9为曲柄销上的法向力Z和切向力T曲线。由图中曲线可知曲轴销上的法向力的最大值出现在活塞上行到上止点稍后,对应于气缸压力最大的时刻。曲轴销上的切向力的最大值滞后于法向力。曲轴销上的切向力是向外输出的动力矩的力源,同时也是形成扭振的激振力源;曲柄销上的法向力是轴系形成纵振的激振力源。

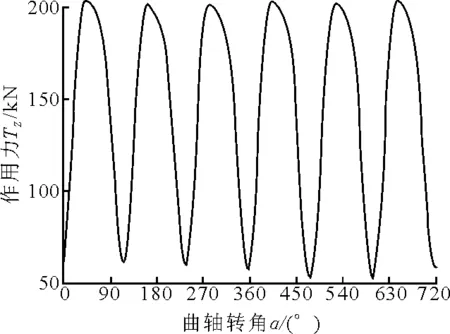

柴油机的总切向力等于各缸切向力之和,见图10。由于各缸的单缸切向力曲线相同,只在相位上相差一个发火间隔角,所以把单缸切向力曲线分成6段,然后再将各段曲线叠加起来就得到了总切向力曲线。

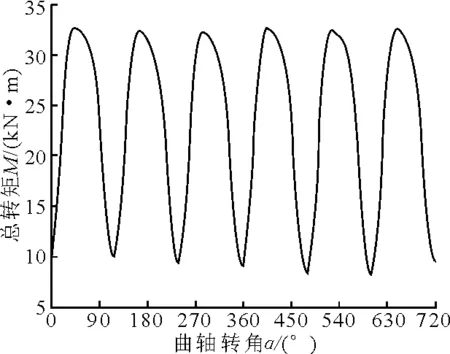

由图11可看出柴油机输出的转矩是随曲柄转角波动的,在柴油机一个工作循环中,曲轴输出转矩曲线的变化了6次,即曲轴输出转矩的周期为曲柄转角120°。这导致柴油机输出功率的波动,使曲轴转动的不稳定。

图9 曲柄销上的作用力

图10 总切力曲线

图11 总输出转矩

4 结论

利用Matlab/Simulink软件建立了Anqing 6PSHdM-26H系列船用增压柴油机工作过程零维模型,得到单缸气缸内压力曲线。根据柴油机曲柄连杆机构运动规律对其进行受力分析,并建立曲柄连杆机构的动力学仿真模型。应用Matlab软件编制曲柄连杆机构的动力学仿真程序并对活塞、连杆、和曲轴的受力图进行分析,结果和实际计算理论相符。另外得出柴油机气缸侧推力对筒形活塞和气缸磨损的影响,解释了柴油机输出转矩的波动性,可为各部件的磨损和可靠性分析提供参考,为船舶柴油机的维护管理提供依据。

[1] 姜丹娜,张付军,赵长禄.用“缸平移”法提高柴油机模型实时性的方法研究[J].内燃机工程,2006(2):43-45.

[2] 解茂昭.内燃机计算燃烧学[M].大连:大连理工大学出版社,2005.

[3] 顾宏中.涡轮增压柴油机性能研究[M].上海:上海交通大学出版社,1998.

[4] 罗玉君,陈 辉,孙 俊.柴油机工作过程模拟计算[J].船海工程,2006(1):15-18.

[5] 李国伍.船舶四冲程主柴油机增压系统运行规律的研究[D].厦门:集美大学,2007.

[6] 安庆船用柴油机厂. Anqing Daihatsu 6PSTdM-26H船用柴油机说明书[Z].安庆:安庆船用柴油机,1993.