新型舷侧防护结构耐撞性能研究

2013-01-11,

,

(1.华中科技大学 船舶工程学院,武汉 430074;2.大连理工大学 船舶工程学院,辽宁 大连 116023)

在传统结构形式的基础上开展结构耐撞性优化设计固然可以改善其耐撞性能,但其抗撞能力的提高却是非常有限的。因此,新式耐撞结构的研究近年来受到了一定程度的重视。本文从船舶结构的角度出发,用ABAQUS/EXPLICIT数值仿真计算的方法,探究碰撞过程中结构的损伤变形及吸能的力学机理,在此基础上设计3种新型船舶舷侧结构,与传统舷侧结构进行耐撞性对比分析。

1 船舶舷侧结构吸能机理概述

舷侧耐撞结构是指在碰撞载荷的作用下,结构通过一定的塑性应变来吸收碰撞的能量,即在结构遭到碰撞时,能够通过牺牲一些非主要构件或者船舶的外板以及外板上的构件吸收能量,以起到保护船舶内部结构和重要设备的作用,使船舶仍具有抗沉性和较强的剩余强度[1-2]。船舶吸能结构必须满足船舶常规强度,在使用要求下,安全可靠、成本合理、简单易行,且对船舶的结构重量没有较大的影响[3-5]。受到碰撞载荷时,结构在载荷的作用下发生变形,在位移处载荷达到峰值pmax,此时结构出现局部失效破坏,此后结构受到持续压溃载荷pav,pav和压溃位移的乘积就是试件的可吸收能量。提高试件的缓冲吸能特性必须降低峰值载荷和提高持续压溃载荷,具体可以用“比吸能”来衡量。

2 有限元模型

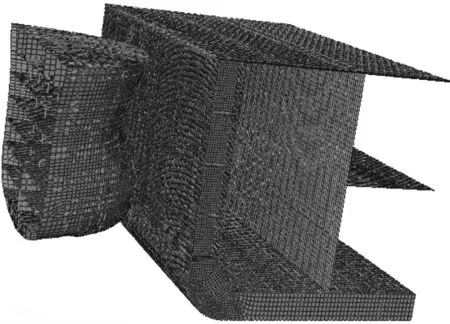

船舶之间的碰撞可能有多种情况,而一艘船舶的球鼻艏垂直撞击另一艘船舶的舷侧结构是最危险的情况之一。选择此碰撞场景进行仿真分析。根据实际碰撞事故的调查结果,碰撞损伤将局限在球鼻艏与舷侧结构相接触的区域。

碰撞模型包括双层舷侧结构和球鼻艏两部分,见图1。球鼻艏结构模型见图2。

图1 传统双层结构碰撞模型

图2 球鼻艏结构

为使撞头质量与碰撞船的质量一致,赋予撞头的材料密度为1 115 636 kg/m3,并赋予撞头的初速度为10 m/s,使其具有相当于撞击船舶的初动能。根据舷侧结构的变形特点,确定其边界条件为四周刚性固定。舷侧结构采用考虑应变率敏感性的弹塑性材料,并根据模型中最小网格边长确定最大塑性失效应变。材料密度7 800 kg/m3;弹性模量210 GPa;泊松比0.3。

以传统双层舷侧结构为基础,通过改变双层舷侧纵桁的结构形式,分别进行仿真计算,分析比较各种结构形式对舷侧结构抗撞性能的影响,设计帽形、菱形、半圆管形3种新型纵桁形式的双层舷侧结构模型。

1)传统双层舷侧结构。传统双层舷侧结构具有外壳板、内壳板、舷侧纵桁、舷侧纵骨和横框架等主要结构件。双层舷侧结构主要尺度为宽32 m、长50 m、高23 m、舷侧纵桁间距5.95 m。见图3。

图3 传统双层舷侧结构

2)帽形舷侧结构。在原有的骨架基础上,在舷侧纵桁的内外两端增加了一个梯形的结构。见图4。

图4 帽形舷侧结构

3)菱形舷侧结构。在原有的骨架基础上,只改变纵桁的结构形式,将传统的平板纵桁改为菱形舷侧结构,该菱形宽2.2 m、高1.7 m,见图5。

4)半圆管形舷侧结构。在原有骨架的基础上,在纵桁的两端增加一个半圆管形的结构,以增加结构的塑性变形,半圆管半径0.85 m,见图6。

图5 菱形舷侧结构

图6 半圆管形舷侧结构

3 舷侧结构碰撞仿真结果及分析

4种结构形式都是通过改变舷侧纵桁来实现的,因此,舷侧纵桁的塑性变形能吸收情况最受关注;由于船舶的机械设备和其它结构都在舷侧内板之内,碰撞所产生的能量要向船舶的底部及甲板传播也必然经过舷侧内板,舷侧内板的抗撞性能提高了说明双层舷侧的抗撞性也提高了,进而说明整艘船的耐撞性能提高了。因此,对于船舶的局部结构双层舷侧结构,舷侧内板的吸能情况及最大变形量、舷侧内板碰撞最近点的加速度响应是衡量该结构优劣的重要参考指标。

3.1 碰撞区结构损伤变形

内壳板的破裂会引起严重后果,这应该作为碰撞事故的极限状态。因此,仿真计算至少应进行至撞头将内壳板撞破的时刻。实际的碰撞事故中,球鼻艏可能撞击在舷侧纵桁和横框架的交叉处,这是舷侧板架结构最强的部位,这种情况下的碰撞力会很大。由于力的传递作用,内壳板的材料可能于船艏触及之前已经失效(但也可能不失效,因为此交叉部位的刚度还不至于像球鼻艏那样大)。

利用ABAQUS软件对上述碰撞模型进行数值仿真计算,追踪计算直到舷侧内壳板被撞头贯穿。舷侧结构的损伤变形见图7。

图7 舷侧结构损伤变形

从图7中可以看出,结构的损伤变形主要集中在撞击区域,这预示着船体结构抗撞能力的提高应着眼于容易遭受撞击的薄弱区域,大范围的结构增强措施是不必要的。从图7还可以看出,损伤区域的形状特征与撞击船艏的大小和形式有很大关系,可见,船体结构耐撞性研究不能脱离撞击船的船艏形式而孤立地进行,因为不同的撞头形式可能导致不同的损伤变形模式,从而带来结构破坏形式和吸能计算方法上的差异。针对大型油船这样一个具体的舷侧结构,在高能量碰撞情况下,不仅舷侧外板会发生拉伸破裂,肋骨出现严重的面内弯曲和侧向弯曲,而且在前倾船艏的撞击下,甲板还可能发生剪切破坏和动态渐进屈曲破坏。

舷侧纵桁的损伤变形包括压溃和侧向挤压两种模式。图8表明,在碰撞初始阶段,横框架的变形主要表现为压溃,这是由于它还没有与碰撞船艏直接接触,主要承受的是面内载荷;但随着碰撞的继续,碰撞船艏将触及横框架,在接触力的作用下,横框架还将发生侧向挤压变形。

图8 舷侧纵桁变形时序

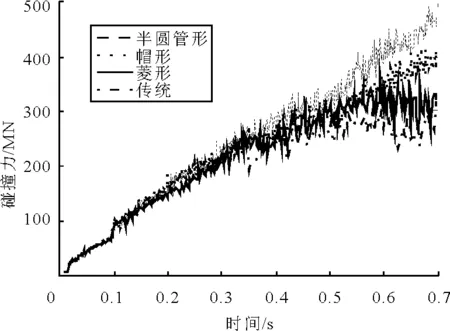

3.2 碰撞力的比较

图9为各种舷侧结构的碰撞力比较,它们的共同点是,碰撞力总体上呈现强烈的非线形,在碰撞的不同阶段会出现不同形式的卸载现象,这与不同构件的损伤失效模式是相对应的。在0.09 s附近碰撞力突然增加,这是由于撞头与舷侧纵桁接触,撞头受到了舷侧纵桁的更强烈的抵抗作用。在0.35 s前4种舷侧结构的碰撞力总体上一致,0.35 s后半圆管舷侧纵桁的碰撞力最大,其次是帽形舷侧纵桁、菱形舷侧纵桁和传统舷侧纵桁,这可以说明3种舷侧结构都能有效的抵抗撞头的碰撞,其中半圆管舷侧纵桁抵抗碰撞的能力最强。

图9 碰撞力比较

3.3 4种舷侧结构的塑性变形能吸收

表1为舷侧内板破损前各构件的能量吸收情况。由表可见,新型舷侧纵桁的变形能占总能量的百分比大于传统舷侧的纵桁。其中帽形纵桁变形能增量89.2%,菱形纵桁变形能增量84.5%,半圆管形纵桁变形能增量90.1%为最多。另一方面,3种新型双层舷侧结构的舷侧内板吸能量和变形量也都有不同程度的降低,这说明碰撞能量大部分被舷侧内板以外的结构吸收,只有较少的能量施加到舷侧内板上,这对于减少舷侧内板的变形量进而减少舷侧内板的破损几率有很大的好处,舷侧内板的破损几率降低,也就是增强了船舶在遇到碰撞时的抗撞能力和生命,这种结构正是改变结构形式所期望的。

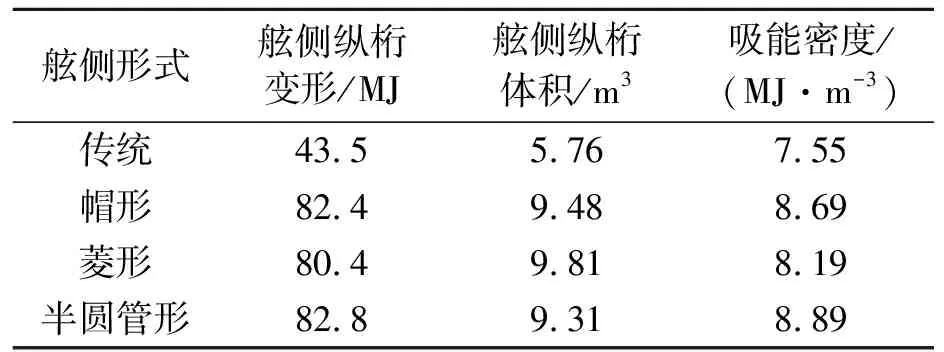

3.4 4种结构的比吸能比较

吸能密度可以衡量一种结构的吸能能力,它是指单位体积的结构材料吸收的能量。传统舷侧结构与3种新型结构的吸能密度见表2。

表2说明:新结构的吸能能力比原结构有明显地提高。当然本文的改进措施也有不足之处,结构的重量有所增加。

3.5 4种舷侧内板的最大加速度比较

舷侧内板的加速度大小也是体现结构抗撞性能的一个方面,结构舷侧内板的加速度对船体内设备的生命力有很大的影响,过大的加速度可能会导致船舶上精密装备的失灵。本文选取4种结构舷侧内板碰撞区域内同一点为研究对象,比较各种结构形式的加速度。

表1 双层舷侧结构构件的能量吸收

表2 各种舷侧纵桁的吸能密度

图10和图11分别给出了传统双层舷侧结构的舷侧内板和半圆管形舷侧结构的舷侧内板碰撞区域内同一点的加速度随时间变化规律。各种结构舷侧内板碰撞区域同一点的加速度见表3。各种新型的双层舷侧结构舷侧内板的加速度峰值都小于传统的舷侧结构形式;半圆管形舷侧结构内板的加速度最小。由此可见,双层舷侧结构中舷侧纵桁和强肋骨所产生的塑性应变,在保护舷侧内板的同时,也改善了船舶的冲击环境。

4 结论

1)碰撞损伤变形具有明显的局部性,基本上集中在碰撞接触区域。损伤变形主要表现为塑性变形,弹性变形几乎可以忽略。

m·s-1

2)碰撞过程中,船体结构的局部惯性可以忽略不计,撞击船的动能损失将主要转化为被撞船舷侧结构的塑性变形能。

3)碰撞力表现出很强的非线性,结构出现多次卸载,每一次卸载代表一种构件失效。

4)双层舷侧结构的碰撞分析应以内壁板破裂作为极限条件,舷侧纵桁不仅自身吸收能量,而且充分发挥了其它构件的吸能潜力,所以它大大提高了双层舷侧结构的抗撞能力。

5)和传统的双层舷侧结构相比,通过改变双层舷侧的纵桁结构形式而建立的3种新型结构,舷侧内板的变形能和变形量减少,更多的能量被舷侧内板外的其它构件吸收,减少了舷侧内板的变形,提高了抗撞能力,其中尤以半圆管结构形式的双层舷侧为最佳。

6)采用新型的舷侧结构后虽然质量上比传统舷侧结构增加了,但是新型舷侧结构的抗撞能力得到显著提高。其中尤以半圆管形舷侧结构吸能量增加最多。

[1] 胡志强,崔维成.船舶碰撞机理与耐撞性结构设计研究综述[J].船舶力学,2005,9(2):131-142 .

[2] KITAMUIZA O, KUROIWA T, KAWAMOTO Y, KANEKO E. A study on the improved tanker structure against collision and grounding damage[C]∥Proceedings of 7th International Symposium on Practical Design of Ships and Mobile Unit. Hague, Holland, 1998: 173-179.

[3] 王自力.船舶碰撞损伤机理与结构耐撞性研究[D].上海:上海交通大学,2000.

[4] WANG Z L, GU Y N, HU Z Q. Motion lag of struck ship in collision [J]. Journal of Ship Mechanics, 2001,5(6): 41-49.

[5] 孙清磊,刘 令,吴 梵.撞头形状对环肋圆柱壳水下碰撞特性的影响[J].船海工程,2012(4):98-101.