大型盘件辗轧工艺及坯料设计

2012-12-23刘太盈李庆华李付国魏志坚苏春明

刘太盈,李庆华,李付国,魏志坚,苏春明

(1.西北工业大学材料学院,西安710072;2.贵州安大航空锻造有限责任公司技术中心,贵州安顺561000)

大型盘件辗轧工艺及坯料设计

刘太盈1,李庆华1,李付国1,魏志坚2,苏春明2

(1.西北工业大学材料学院,西安710072;2.贵州安大航空锻造有限责任公司技术中心,贵州安顺561000)

合理的毛坯尺寸设计是获得精确的盘件尺寸和良好的性能的关键.本文进行了盘件辗轧试验,并根据体积不变原理和变形协调理论提出了一种非矩形截面盘件辗轧用毛坯的设计方法,给出了毛坯尺寸计算公式.试验表明辗轧出的盘件尺寸合格,坯料设计是其中的关键.根据毛坯设计方法通过对燃气轮机压气机盘进行实例设计计算,表明与辗轧成功试验用坯料相吻合,证明了本文设计方法是适用的.

辗轧工艺;大型盘件;坯料设计;径轴向轧制;变形协调

盘类零件作为重要的承载零件是机械制造行业的基本零件类型之一,传统成形工艺以盘件锻造[1]为主,材料利用率不高且成形大型盘件所需的设备吨位大.轧制成形具有局部加载成形的特点,既可以大幅度降低成形载荷,又能达到近净成形的目的,因此,开发了采用轧制工艺生产盘件的工艺,其中又以火车车轮的辗轧[2]最为典型.航空航天等领域的应用需求以及大型盘件的制造,对传统的盘件成形工艺形成了挑战,世界各国都致力于开发能生产高性能盘件的低成本先进制造技术.B P B-ewlay[3-4]等人开发了采用辗压工艺成形航空发动机钛合金复杂涡轮盘的技术,但该技术需要在等温腔室内成形,技术实施难度大,生产成本高,金泉林[5-7]等人对材质为铅的盘型件双面辗压成形工艺进行了系统研究.这两种工艺比较相似,具有很好的灵活性,可以辗压出非常复杂的盘件,但成形的盘件是实心的.燃汽轮机作为动力装置在军事和民用领域占有重要的地位,具有效率高、成本低及污染小等优点,用燃汽轮机发电已成为电力供应的重要新途径.涡轮盘是在高温下高速旋转的部件,是燃气轮机的心脏,材料和性能的要求很高.燃汽轮机涡轮盘的尺寸比航空发动机大很多,直径一般超过700 mm,用锻造的方法生产大型和超大型盘件时,所需的设备吨位巨大,模具加工制造费用高,导致锻件的生产成本很高,因此,研发新的大型盘件制造技术势在必行.

近年来,通过对数控径轴向辗环机进行技术改造,开发出由环件轧制技术演化而来的一种新型盘件生产工艺——轧盘工艺.该工艺针对非矩形截面空心盘件,采用上下异型截面锥辊对矩形环坯轴向端面进行辗轧,使坯料高度减小、内外直径扩大、截面发生连续局部塑性变形,可用于生产大型和超大型空心盘类零件,工艺通用性很好,生产成本非常经济,盘件辗轧技术作为一种低成本的先进制造技术在众多行业有着十分广阔的应用前景.盘件辗轧成形过程的变形机理非常复杂,目前,国内外相关的研究报道基本没有,工艺的制定尚无系统的理论方法指导.为此,本文研究了盘件辗轧成形工艺,对燃气轮机压气机盘进行了辗轧成形试验,推导出盘件辗轧用坯料的设计方法,为盘件辗轧工艺设计提供了理论依据.

1 盘件辗轧成形工艺

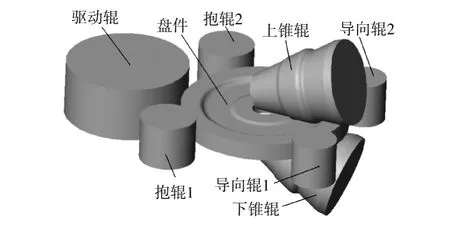

图1为在经过技术改造的数控径轴向辗环机上进行盘件辗轧成形的示意图.锥辊和导向辊安装在可移动机架上,在辗轧开始时机架向转动的驱动辊方向移动,抱辊通过液压装置从环形坯料的两侧与驱动辊和导向辊一起将放置在工作台上的坯料抱住,此时工作台下降坯料下端面落在转动的下锥辊上,由驱动辊带动环坯逐渐转动直至两者转速同步.然后,上锥辊开始沿环坯轴线方向向下作进给运动,下锥辊仅绕其自身轴线与上锥辊同步转动,对环坯进行轴向辗轧,并通过调节锥辊转速使其表面线速度与盘件端面线速度基本保持同步.

图1 盘件辗轧初始阶段示意图

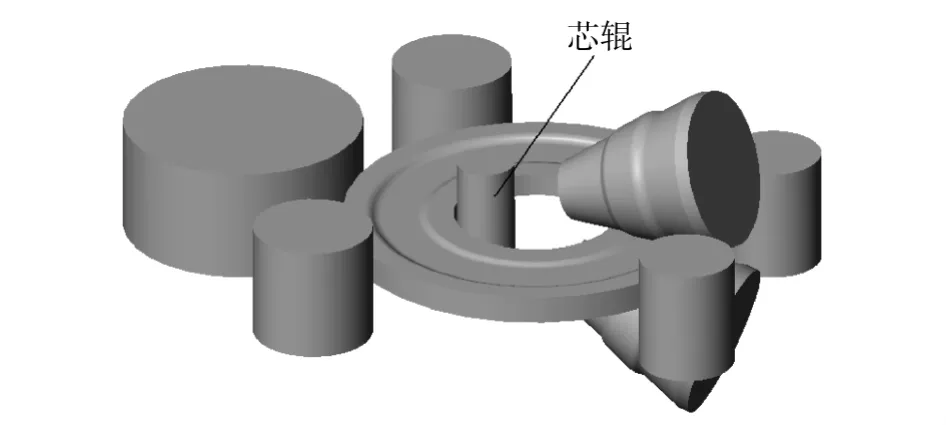

在辗轧过程中抱辊、导向辊和驱动辊始终将环坯抱紧,随着环坯轴向高度的降低,盘件内外径逐渐长大,抱辊会随着盘件直径的增大而逐渐张开,安装在机架上的锥辊和导向辊会随机架的后退而后退,以保证辗轧过程的顺利进行.导向辊同时也是一对检测辊,将检测到的抱紧力反馈给控制系统,以确保机架随盘件直径的长大作向外水平移动时仍能将坯料紧紧抱住,使环坯平稳转动.在轧制初期由于受坯料内孔尺寸及锥辊位置的限制芯辊无法插入,当内孔长大到足够大时,芯辊插入以平整内孔壁,保证内孔的圆度,如图2所示.辗轧终了时上锥辊停止进给,盘件随驱动辊和锥辊停止驱动而逐渐停止转动,然后上锥辊上行工作台上升,安装锥辊和导向辊的机架后退,抱紧盘件的外力消失,盘件落在工作台上,辗轧过程结束.

图2 盘件辗轧示意图

2 盘件辗轧试验

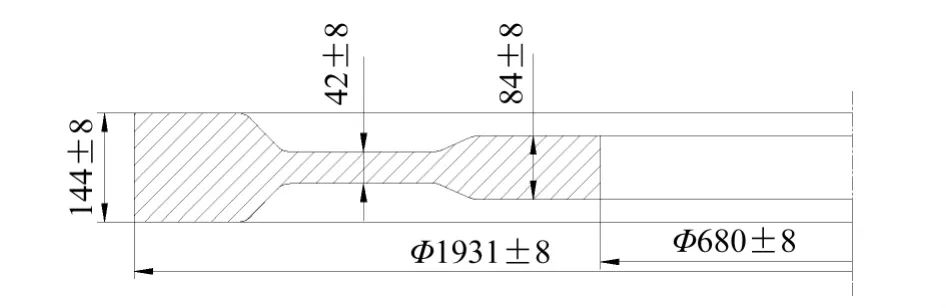

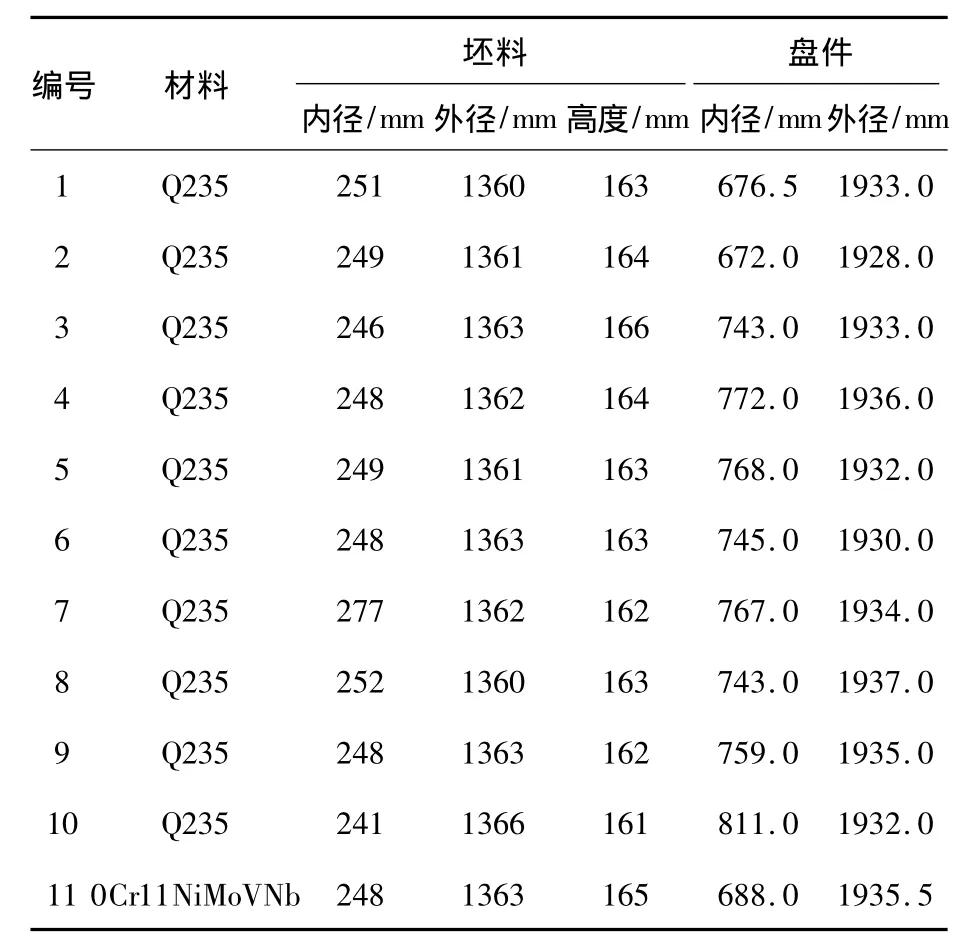

盘件辗轧试验由贵州安大航空锻造有限责任公司实施,试验设备为德国瓦格纳公司的RAW500/400-3000/700数控径轴向辗环机,径向辗轧力500 t,轴向辗轧力400 t,最大辗轧环件直径可达4.5 m.设备委托瓦格纳公司进行了技术改造,在安装锥辊的机架上加装了一对对称分布的导向辊,并对控制系统进行了完善.所要成形盘件的外形尺寸如图3所示,根据塑性成形原理及环件辗扩的坯料设计经验,设计了11种不同尺寸的环坯进行辗轧试验,坯料尺寸如表1所示,材料为Q235钢和0Cr11NiMoVNb马氏体热强钢两种,两种材料的锻造温度区间分别为1180~850℃和1160~900℃,由于盘件要进行多道次长时间的辗轧,应选择较宽的锻造温度区间,选择高的始锻温度,两种坯料加热温度都为1160℃.在稳定辗轧阶段驱动辊旋转线速度为 1250 mm/s,根据两种材料的变形抗力及设备的吨位,在充分利用设备功率而不过载条件下选择进给速度.

图3 盘件外形尺寸

表1 坯料和盘件内外径尺寸

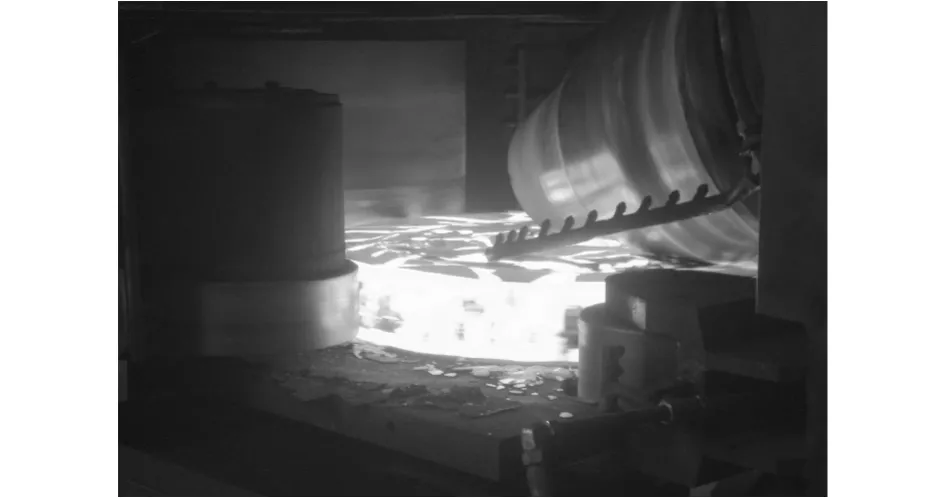

对于 Q235钢锥辊轴向进给速度为0.4 mm/s,0Cr11NiMoVNb钢为0.18 mm/s.盘件轧制开始阶段驱动辊转速较稳定阶段稍慢,锥辊进给速度也较小,在较短时间里驱动辊转速逐渐增大到稳态设定值,锥辊进给速度也增大到设定值进入稳定辗轧阶段,当盘件外径达到要求尺寸时锥辊停止轴向进给以控制盘件外径不再长大,只是对盘件进行圆整轧制,保证外形和内孔的圆度.图4为盘件辗轧试验现场照片,辗轧成形的盘件如图5所示.辗轧出的盘件尺寸如表1所示,试验结果表明,11个样件中仅有编号为1、2和11的3个盘件基本合格,它们的外形尺寸都在公差范围内,其他盘件均不合格,但盘件轴向尺寸均合格,问题都是内孔尺寸过大.另外在盘件辗轧成形过程中还会出现一些缺陷.有些盘面上出现凹坑,这是由于锥辊旋转速度和驱动辊旋转速度不匹配,造成锥辊表面线速度与盘件端面线速度不同步而产生打滑,再加上氧化皮的影响使得盘面坑坑洼洼不平整,辗轧时用风枪将氧化皮吹掉就不会出现此现象;个别盘件在中间轮辐最外沿与轮缘相交处出现材料折叠现象,主要原因是在台阶处坯料和锥辊的线速度严重不匹配,再加上轴向压下量过快材料径向、周向流动得不到充分进行,在此部位出现材料堆积以至折叠,由于造成此缺陷的原因比较复杂还有待进一步深入研究.

本试验在国内首次成功辗轧出直径达1931 mm的大型空心盘件,对盘件进行各项性能测试均满足实际使用要求.在辗轧试验时盘件内径增长过快且不容易控制,导致内孔径超差是本次盘件辗轧试验的主要问题.影响盘件内孔径增长过快的因素很多,主要有坯料尺寸、锥辊进给速度、抱紧力、芯辊进给力等,其中起决定性因素的是坯料尺寸,只有尺寸合适的环坯才能辗轧出合格的盘件,因此,坯料设计是急需解决的难题,这是辗轧出尺寸合格盘件的重要保证.

图4 盘件辗轧成形试验

图5 辗轧出的盘件

3 坯料设计

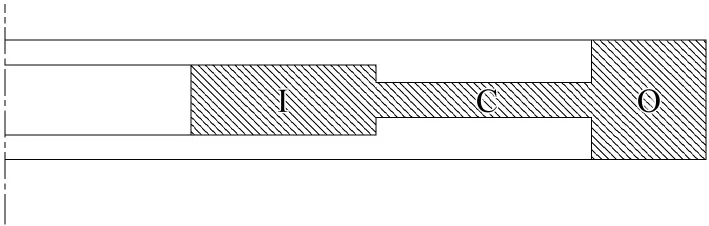

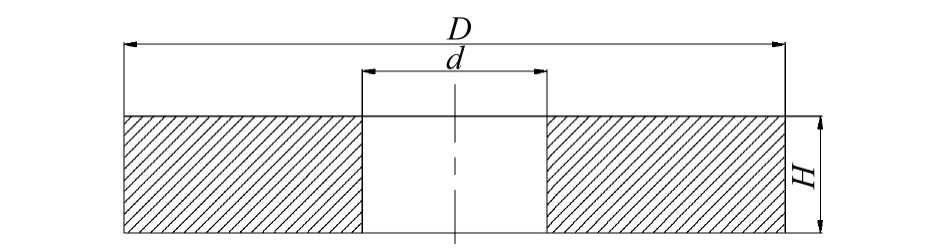

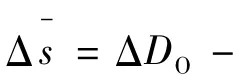

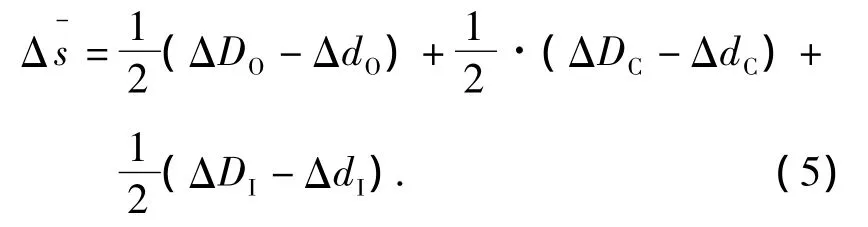

不同的毛坯,其形状尺寸不同、轧制变形程度不同、初始体积分配不同,但都遵循体积不变和变形协调规律[8],本文基于以上原理对盘件辗轧用坯料设计进行研究.为分析计算方便,在不失精度的前提下,将盘件轮毂与轮辐和轮辐与轮缘间的斜面过渡等效到中间线位置,简化成直角过渡,并且考虑烧蚀等因素,可以将盘件分为I、C和O的3个部分,如图6所示.坯料为如图7所示的矩形截面环状坯料.

图6 盘件简化示意图

图7 坯料示意图

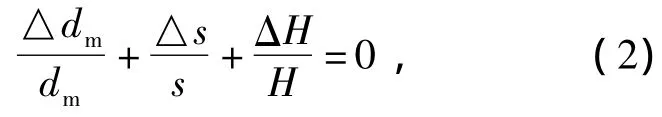

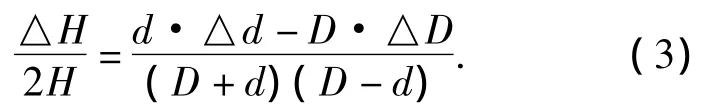

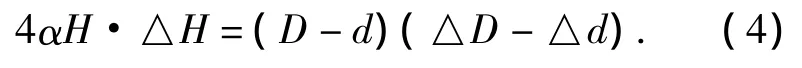

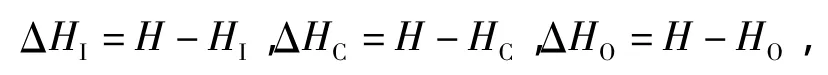

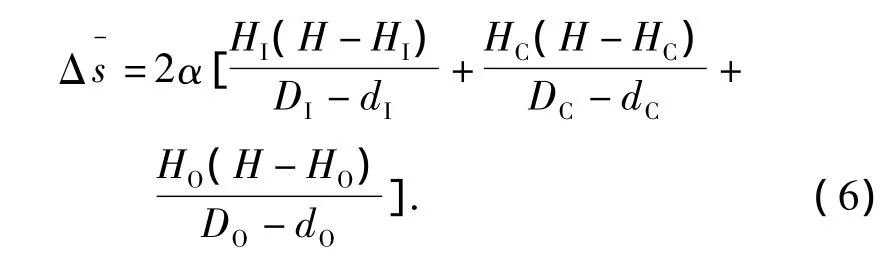

在辗轧变形过程中,坯料保持体积不变和变形协调,可推导如下:

式中:dm=(D+d)/2为环坯中径;s=(D-d)/2为环坯壁厚;H为环坯高度.根据式(1)由体积不变ΔV=0可得

则

辗轧过程中轧制截面处材料在径轴向变形量分配[8-9]满足变形协调ΔH·αH=Δs·s,可推得

式中:α为变形特征参数[10],当α=1时,表示所研究的坯料截面变形在正交两方向(高度H和壁厚s)上同时收缩或同时扩大,相应地在垂直于该面方向上的变形以协调伸长或缩短为主,圆环坯料以扩径变形为主.当α=-1时,所研究截面面内正交方向上(H和s)以变形协调为主,即两个方向上变形互相补充,一个方向为伸长,另一个方向为缩短,圆环坯料以所研究的面内变形为主.当α=0时,所研究面内以某一方向变形为主,而另一方向变形不大,垂直于面内方向与此协调.

由坯料轧制成盘件各部的高度变化为

则由式(4)和式(5)得

令

则可得

根据盘件高度方向在轮缘处的最低变形程度和腹板处的最大变形程度的要求,选取合适的H值,再结合盘件尺寸可求出β值.根据辗轧的变形特点及设计的工艺路线要求选取α值.

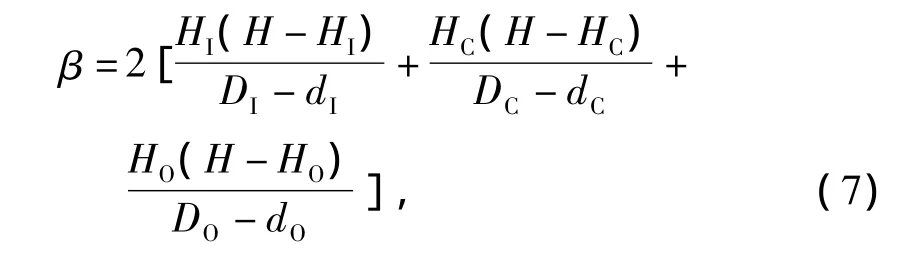

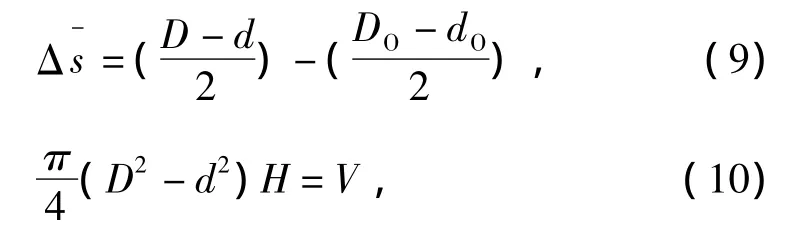

又由

所以联立式(8)、(9)和式(10)可求得D、d的值,就得到了的坯料尺寸.

以图3的盘件为例,将盘件等效成图6所示的简化形状,计算出盘件体积为V=228 720 222.6 (mm3).选取盘坯高度H=163 mm,可以求得β值为70.5.盘件辗轧成形取变形特征参数α值为-1,此时在辗轧过程中保持截面面内变形为主,当坯料高度H减小时坯料的壁厚s伸长,可以最大限度的产生宽展,以保证内径尺寸不至于过大,变形效率高.联立式(8)、式(9)和式(10)可求出坯料尺寸:D=1 359.1 mm,d=246.1 mm,H= 163 mm.通过与表1数据对比可知,按此方法设计的坯料与辗轧出合格盘件试验坯料的尺寸非常接近,对此尺寸坯料选择合适的工艺参数能辗轧出合格的盘件,因此,可以验证本文坯料设计方法的正确性.

4 结论

1)在经过改造的数控径轴向辗环机上,实现了大型非矩形截面盘件的辗轧成形工艺,成功辗轧出尺寸和性能合格的大型空心盘件.

2)进行了11个不同尺寸坯料的盘件辗轧成形试验,辗轧出3个尺寸基本合格的大型盘件,其他盘件尺寸均不合格,不合格的原因都是盘件内孔尺寸过大,表明本次辗轧试验过程中的最主要问题是盘件内径增长过快而导致尺寸超差不合格.

3)基于体积不变原理和变形协调对盘件辗轧用坯料设计进行了研究,提出了一种非矩形截面盘件辗轧用毛坯的设计方法,通过对燃气轮机压气机盘进行实例设计计算,表明与辗轧出合格盘件两种材料的坯料尺寸非常接近,证明了该设计方法的正确性.

[1] 李 峰,林俊峰,初冠南.盘类锻件成形过程变形模式的模块化分析[J].材料科学与工艺,2010,18 (5):78-82.

[2] 沈晓辉,阎 军,安 涛.车轮轧制成形过程有限元分析[J].钢铁,2006,41(3):55-58.

[3] BEWLAY B P,GIGLIOTTI M F X,UTYASHEV Z,et al.Super plastic roll forming of Ti alloys[J].Material&Design,2000,21:287-295.

[4] BEWLAY B P,GIGLIOTTI M F X,ARDWICKE C U H,et al.Net-shape manufacturing of aircraft engine disks by roll forming and hot die forging[J].Materials processing technology,2003,135:324-329.

[5] 李 彤,刘晓飞,金泉林.盘型件宽槽双面辗压的实验研究[J].塑性工程学报,2007,14(4):96-100.

[6] 金泉林.盘型件辗压成形载荷的理论分析[J].锻压技术,2007,32(1):39-42.

[7] 李 彤,金泉林,刘晓飞.盘型件双面辗压成形过程中打滑缺陷的实验研究[J].塑性工程学报,2009,16(1):106-109.

[8] 华 林,黄兴高,朱春东.环件轧制理论和技术[M].北京:机械工业出版社,2001.

[9] 郭良刚,杨 合,金坚诚.环件径轴向辗轧坯料设计方法[J].机械工程学报,2010,46(24):1-9.

[10] 张明杰.耦合夹杂物分析的FGH96合金盘件成形模拟[D].西安:西北工业大学,2010.

Large disk rolling process and blank design

LIU Tai-ying1,LI Qing-hua1,LI Fu-guo1,WEI Zhi-jian2,SU Chun-ming2

(1.School of Materials Science and Engineering,Northwestern Polytechnical University,Xi'an 710072,China; 2.AVIC Guizhou ANDA Avivtion Forging Co.,LTD.,Anshun 561000,China)

In this paper,large disk rolling experiments in reformed radial-axial ring mill were carried out,and base on the constant-volume relationship and deformation coordination,a new blank design method was developed,and the formulas for calculating blank sizes were given.In the experiment the qualified large disks were successfully formed,and the blank design played an important role to roll the qualified disk.According to blank design method,one blank of gas turbine compressor disk was calculated,and it was similar to the experimental blank,which proved that the method is applicable.

rolling process;large disk;blank design;radial-axial rolling;deformation coordination

TG335.19 文献标志码:A 文章编号:1005-0299(2012)01-0124-04

2011-05-11.

刘太盈(1987-),男,硕士.

李庆华,E-mail:qinghual@nwpu.edu.cn.

(编辑 吕雪梅)