碳纤维制造过程中径向差异表征及演变机理

2012-12-23高爱君王小谦徐樑华

高爱君,罗 莎,王小谦,蓝 雁,徐樑华

(国家碳纤维工程技术研究中心北京化工大学,北京100029)

碳纤维制造过程中径向差异表征及演变机理

高爱君,罗 莎,王小谦,蓝 雁,徐樑华

(国家碳纤维工程技术研究中心北京化工大学,北京100029)

为优化PAN基碳纤维结构,采用AES表征PAN纤维在低温碳化与高温碳化后C,N,O沿纤维径向的分布,并用以阐明预氧化碳化过程径向差异的形成机理.结果表明:预氧丝径向结构不均匀,由外向内氧化程度降低;预氧时物理阻隔与化学阻隔导致径向形成氧浓度梯度,热物理传递与化学反应放热导致径向形成温度梯度.低温碳化时,热物理传递与化学反应放热形成温度梯度加剧了预氧时的径向差异;纤维分3部分,最外层氧含量低,由氧化程度高的预氧皮层外部强烈脱氮脱氧形成,最内层由氧化程度低的预氧芯层转化而成;中间是过渡层,一部分由氧化程度较高的预氧皮层内部少量脱氧脱氮而成,氧含量高,而后过渡到预氧程度低的低含氧量芯部.高碳丝径向组分差异变小,纤维分两部分,外层厚度仅为纤维直径的10%,是碳含量逐渐降低的过渡性皮层,其余部分为组成均一的芯层.

碳纤维;俄歇电子能谱;皮芯;预氧化;碳化

PAN基碳纤维由于其优异的性能在树脂基、陶瓷基、以及碳基复合材料方面得到广泛应用与研究[1-3],国产原丝生产高性能碳纤维的技术路线已打通[4],PAN基碳纤维是PAN原丝经预氧化、碳化过程制备而成,预氧化和碳化过程的工艺控制是PAN原丝性能能否得到充分发挥而制备出高性能碳纤维的关键步骤.热处理过程中,纤维径向热分布不均匀以及环境介质在纤维内部的扩散导致纤维径向结构差异,形成皮芯结构[5-15].

碳纤维皮芯结构的研究主要集中于预氧化纤维与碳纤维,Johnson[6-7]等认为氧的扩散引起纤维径向化学反应程度不同,导致PAN纤维在预氧化处理后形成由相对稳定的外层和部分稳定的内部区域构成的皮芯结构;Warner[8]用硫酸对预氧化纤维进行刻蚀后,在扫描电镜下可以看到纤维只剩下稳定的外部皮层;北京化工大学[9-10]与山东大学[11]通过光学显微镜与扫描电镜研究了原丝纤度、预氧化温度、时间及加热方式等对预氧皮芯程度的影响;Guigon[12]等用透射电镜及选区电子衍射研究碳纤维的晶态结构,结果表明纤维表层区域的石墨微晶尺寸较纤维内部大,取向程度较高.Dieter Loidl[15]等用μXRD研究了不同热处理温度下碳纤维中微晶尺寸、晶面间距沿径向的分布,发现碳纤维中皮芯结构差异随着热处理温度的升高而加剧.

皮芯结构伴随着碳纤维制造的各个过程,随着热处理过程的不断推进,皮芯结构将遗传并影响后续皮芯的演变,尽管已有众多研究者研究了预氧化纤维及碳纤维的皮芯结构,但工作一直集中在以显微镜或电镜的直观形貌描述方面以及少量以XRD为主的晶态结构方面的研究.纤维的结构决定性能,而纤维结构的演变又很大程度取决于纤维成分的演变[16-17],由PAN原丝到碳纤维是一个成分演变引起结构演变进而影响最终纤维性能的过程,本文借助于俄歇电子能谱(AES)从成分演变来研究皮芯结构,有助于对预氧皮芯结构演变的深入认识,并揭示出碳化过程皮芯结构的演变机理,为进一步通过改变成分结构优化性能提供了依据.

1 实验

1.1 原料及制备

原丝选用中国石油吉林石化公司生产的三组分PAN原丝,在六温区连续预氧炉中进行热处理(空气气氛),六温区温度设定依次为190,213,228,237,249,254℃,一、六温区停留时间各为6 min,二至四温区停留时间各为12 min,经过低温碳化处理(680℃,3 min)和高温碳化处理(1350℃,3 min),分别收取预氧丝、低碳丝和高碳丝.

1.2 分析测试

预氧丝用专用环氧树脂包埋后切片,在光学显微镜下观察皮芯结构.

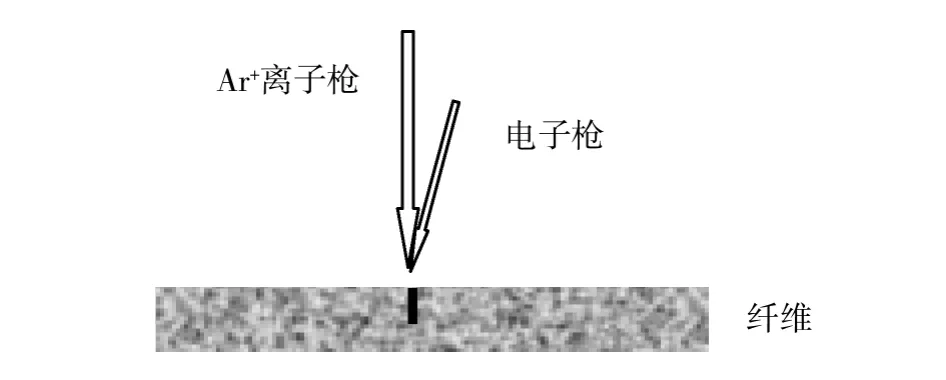

低碳丝与高碳丝通过AES进行分析.AES采用纳米扫描俄歇系统,型号为PHI-700,日本ULVAC-PHI公司生产.检测依据JY/T 013-1996电子能谱仪方法通则.试样放置如图1所示,在仪器配置的扫描电镜引导下进行精确定位,采用同轴电子枪和CMA能量分析器,电子枪高压为5 kV,能量分辨率为1‰,入射角为30°,分析室真空度优于5.2×10-7Pa溅射条件:扫描型Ar+枪,标样为热氧化SiO2/Si.溅射速率151 nm/min.

图1 AES测试示意图

2 结果与讨论

2.1 预氧化、碳化后纤维径向差异表征

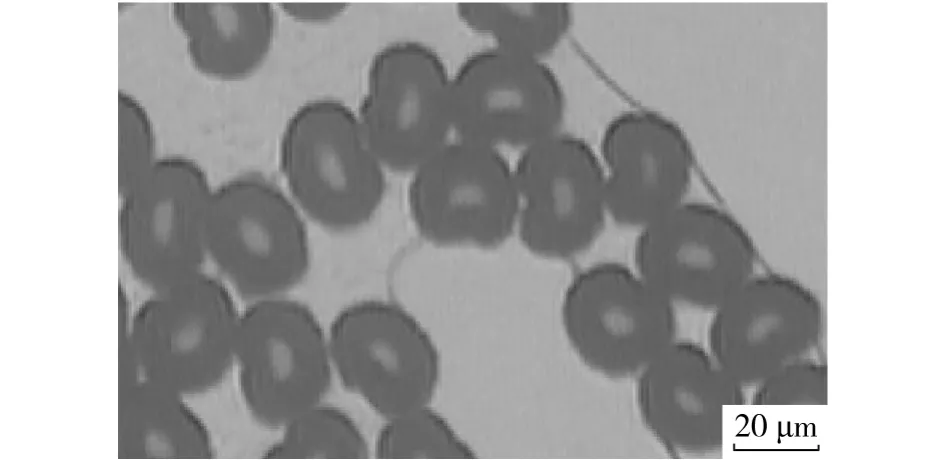

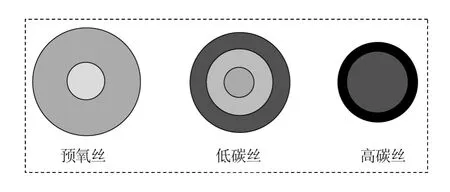

PAN原丝的预氧化过程主要发生氧化、环化、脱氢等化学反应,反应程度主要决定于温度、时间及氧向纤维芯部的扩散速率.图2为预氧丝的截面显微照片,可以看出,预氧丝径向颜色存在差异,纤维分为明显的两部分,外层厚度约为3.5 μm.纤维外部变黑的皮层代表比较稳定的聚合物,而内部则是由相对不稳定的聚合物构成.

图2 预氧丝截面显微照片

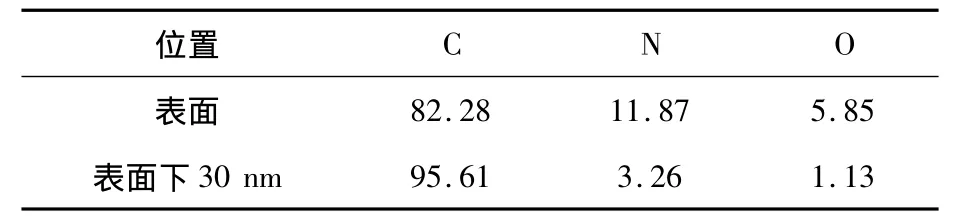

碳化后纤维在光学显微镜下完全呈黑色,无法分辨径向颜色差异.碳化后纤维具有一定导电性,选用AES表征.低碳丝表面会吸附气体及杂质,尽管高真空度的操作环境仍难以完全去除,对比纤维表面与表面下30 nm处的元素原子含量(表1)差异发现,两个位置原子含量差距很大,说明表面吸附气体对测试结果影响很大,因此,测试采用从纤维表面进行离子溅射刻蚀后检测的方法.

表1 不同位置原子含量 (%)

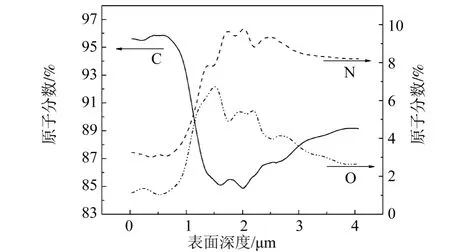

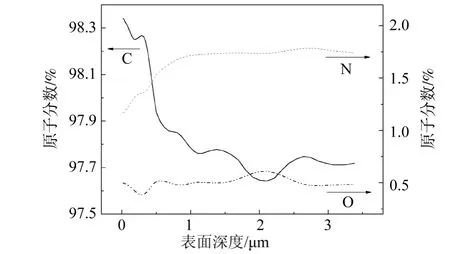

低温碳化过程中发生缩聚与裂解反应,预氧纤维内外结构的差异将导致低温碳化后纤维径向组成的差异.图3为低碳丝C、N、O元素沿纤维径向的原子含量分布图,表面深度为0,低碳丝的平均直径为8.27 μm,测试深度为4.1 μm,因此,图3结果可以全面反映沿纤维径向原子含量的变化.从图3可以看出,C、N、O原子含量在1 μm深度内比较均匀,分别约为95%,3%,1%;随深度增加,C含量迅速下降,在1.5 μm左右达到最低值,而后又开始缓慢增大,N与O随深度增加迅速升高,N在2 μm时达到最大,而后略有下降,基本保持在8.5%左右,O在1.5 μm时达到最大约7%,而后又迅速下降,下降速度越来越慢,内部O含量约2.5%.

图3 低碳丝径向元素分布

高温碳化则主要是小分子气体的逸出,图4为高碳丝C、N、O元素沿纤维径向的原子含量分布图,高碳丝的平均直径约为7 μm,测试深度为3.4 μm.

图4 高碳丝径向元素分布

从图4可以看出,纤维总体组分差异不大,碳含量在97.6%~98.4%.靠近纤维表层的碳原子含量略高,达到98.3%以上,在0.2 μm时碳含量开始迅速下降,大约在0.5 μm时降至97.9%以下,而后变化较小,基本维持在97.7%;氮原子随深度增加而升高,在1 μm内基本达到平衡,保持在1.75%左右.氧原子含量在碳化后已降至0.6%以下,含量沿径向分布略有起伏,总体维持在0.5%左右.

2.2 预氧化碳化纤维径向差异关联性

预氧化、低温碳化及高温碳化纤维的径向差异关联性关系如图5所示,预氧丝平均直径为10.56 μm,预氧化程度较高的外层厚度约占纤维直径的1/3.低温碳化时,大量分子链段的脱除以及缩聚反应引起纤维收缩,纤维平均直径变为8.27 μm,低碳丝可分为组分差异明显的三层,预氧时形成的外层在低碳时发展成为两部分,最外层约1 μm,由于强烈的脱氮脱氧作用碳含量几乎达到了高温碳化阶段的平均含碳量,构成了低碳丝的外层;低碳丝的第二层是过渡层,由预氧的皮层与芯层界面区域发展而来,靠近外部的部分由预氧程度较高的皮层内部发展而来,热传递的不均匀性使得脱氮脱氧较最外层弱,氧含量较高;第三层在预氧时氧含量就很低,低碳时裂解缩聚等化学作用较弱,碳含量相对较多.高温碳化后,从元素分布来看,又分为两个比较明显的部分,外层碳含量较高,厚度约0.7 μm,仅为纤维直径的10%.

图5 预氧化、碳化过程中纤维皮芯分区示意图

2.3 预氧化碳化纤维径向差异的形成机理

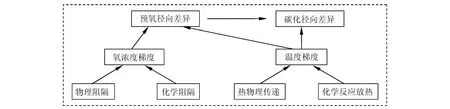

在预氧化过程中,沿纤维径向反应程度的差异决定了纤维径向结构、组分的差异,反应程度差异来源于径向氧浓度梯度与温度梯度.图6为预氧化、低温碳化时导致纤维径向结构、组分差异的各种因素,氧浓度梯度的形成是由于氧的扩散受到物理阻隔与化学阻隔双重阻碍,氧扩散时优先与外层反应,来不及反应的氧才会向内部扩散,氧消耗使得外层成为化学阻隔层;同时由于外层优先反应,生成的致密结构形成物理阻隔层进一步阻碍氧向内部扩散.温度梯度由热物理传递与化学反应放热共同作用形成,一方面,热量由外向内传递形成温度梯度,另一方面PAN原丝在空气中的反应是放热反应,外层反应程度深,放热量大,使温度梯度加剧.

氧浓度梯度与温度梯度相互影响,促进径向差异变大.外层氧充足,使得放热量大,温度更高;由于相同热处理时间下,温度越高,纤维中氧含量越多,增加速度越快[18],因此,外层温度高,反应更剧烈,结合氧的能力更强,扩散到内部的氧更少.

低温碳化阶段,预氧时形成的径向结构差异进一步发展,预氧外层结合氧较多,结构较稳定,在低碳时主要发生缩聚反应脱除氮氧等形成大的多环结构,内部含有许多未完全稳定化的结构会裂解,线性分子链断裂脱落,由此造成纤维径向差异加剧;同时低温碳化也是放热反应,外层缩聚反应多,放热更为明显,使得内外又形成温度梯度,加剧了内外反应程度的差异.高温碳化是减小径向结构差异的过程,此过程是低温碳化的延续,高温使得沿径向各位置的氮氧等杂原子都大量脱除,使得纤维中主要元素为碳,只有少量的氮氧等杂原子,径向组分差异也随之变小.

图6 预氧化、碳化过程中导致纤维径向差异的因素

3 结论

预氧纤维径向结构不均匀,一方面是由于氧的扩散受物理阻隔与化学阻隔双重作用导致径向化学反应程度不同,另一方面是热的物理传递与化学反应放热共同作用使纤维径向温度不均匀加剧化学反应程度差异.

AES可有效表征碳化后纤维的径向组分差异,低碳丝沿径向分为3部分,最外层为预氧丝皮层大量脱氮脱氧造成,碳原子含量高达95%;中间层是过渡层约2 μm,由预氧程度较高的皮层少量脱氮脱氧而成;芯层半径约1 μm,由反应程度较低的预氧芯层发展而来.

高碳丝的组成沿径向分布主要分为两个明显的部分,皮层厚度仅为纤维直径的10%,且皮层是过渡层,碳原子含量随深度增加而迅速减小,芯层组分相对均一.

[1] 王晓洁,梁国正,李辅安,等.T–1000碳纤维/环氧树脂基复合材料性能研究[J].材料科学与工艺,2005,13(5):540–543.

[2] 汪 洋,江大志,夏源明.单向碳纤维增强碳化硅基复合材料的拉伸试验[J].材料科学与工艺,2001,9 (1):32–36.

[3] 黄荔海,李贺军,李克智,等.高压浸渍–炭化制备炭/炭复合材料的组织结构[J].材料科学与工艺,2008,16(6):755–758.

[4] 高忠民,黄科科,李向山.国产原丝生产通用型高强型炭纤维技术路线探讨[J].材料科学与工艺,2003,11(4):392–395.

[5] DIEFENDORF R J,TOKARSKI E.High-performance carbon fibers[J].Polymer Engineering and Science,1975,15(3):150–159.

[6] JOHNSON J W,POTTER W.Stabilization of polyacrylonitrile by oxidative transformation[J].Scott British Polymer Journal,1972,4(6):527–540.

[7] WATT W,JOHNSON W.Carbon fibers from 3 denier polyacrylonitrile textile fibers[C]//Proc 3rd Conf on Ind Carbon and Graphite.London:Soc Chem Ind,1971.417-426.

[8] WARNER S B,PEEBLES L H,UHLMANN D R.Oxidative stabilization of acrylic fibres[J].Journal of Materials Science,1979,14:556–564.

[9] 莫高明,张新,童元建,等.不同纤度PAN纤维预氧化过程研究[J].北京化工大学学报,2008,35(6): 35–40.

[10] 刘 杰,李 佳,王 雷,等.预氧化过程中PAN纤维皮芯结构的变化[J].新型炭材料,2008,23 (2):177-184.

[11] 于美杰,王威强,王启芬,等.聚丙烯腈预氧丝皮芯结构的影响因素与防控措施[J].功能材料,2010,6(41):1019–1022.

[12] GUIGON M,OBERLIN A,DESARMUI G.Microtexture and structure of some high tensile strength,PAN-base carbon fibers[J].Fiber Science and Technology,1984,20(1):55-72.

[13] BENNETT S C,JOHNSON D J.Electron-microscope studies of structural heterogeneity in PAN-based carbon fibers[J].Carbon,1979,17:25–39.

[14] BARNET F R,Norr M K.A three-dimensional structural model for a high modulus PAN-based carbon fiber[J].Composites,1976,7(2):93–99.

[15] DIETER L,OSKAR P,RENNHOFER H,et al.Skincore structure and bimodal Weibull distribution of the strength of carbon fibers[J].Carbon,2007,45(2): 2801–2805.

[16] 蓝 雁,童元建,李常清,等.PAN基碳纤维中碳元素含量与纤维结构的关系[J].合成纤维工业,2009,32(5):13–15,18.

[17] 高爱君,靳玉伟,徐樑华.氮对碳纤维石墨化的影响[J].材料研究学报,2010,24(2):149-153.

[18] 吕红红,肖士洁,王凯,等.PAN预处理纤维中的初始结构对后续反应影响的研究[C]//第九届全国新型炭材料学术研讨会论文集.厦门:[S.n.],2009.26-29.

Characterization and evolution mechanism of radial heterogeneity structure during manufacture of PAN-based carbon fiber

GAO Ai-jun,LUO Sha,WANG Xiao-qian,LAN Yan,XU Liang-hua

(National Carbon Fiber Engineering Research Center,Beijing University of Chemical Technology,Beijing 100029,China)

To optimize the structure of PAN-based carbon fiber,PAN fiber was stabilized and carbonized at different temperature,optics microscope and Auger Electron Spectroscopy(AES)were applied to character the radial heterogeneity structure of resulted fibers.The result shows that,the radial structure is non-uniformity in stabilized fibers;the thickness of skin part is one-third of fiber's diameter.Skin part is darker than the core and contains more oxygen.After low-temperature carbonization,along the direction of radius,fibers can be divided into three parts:the outer part that is 1 μm-thick and contains 95%carbon atoms formed by the intense denitrogenation and deoxidization reaction in the skin part of stabilized fibers,the inner part with less oxygen caused by the core part of stabilized fibers,and the middle part that is a transition part,of which the content of oxygen firstly increases with increasing depth,and then decreases.During high temperature carbonization process,the fiber contains two distinct parts,the outer part with higher carbon content is about 10%of the diameter while the inner part contains about 1.7%nitrogen atoms and less than 0.6%oxygen.

carbon fiber;AES,skin/core;stabilization;carbonization

TB321 文献标志码:A 文章编号:1005-0299(2012)01-0135-04

2011-11-24.

国家重点基础研究发展计划资助项目(2006CB605302).

高爱君(1982-),男,博士生;

徐樑华(1960-),男,研究员,博士生导师.

徐樑华,E-mail:xulh@mail.buct.edu.cn

(编辑 吕雪梅)