航空接头锻件等温锻压成形工艺

2012-12-23廖国防易幼平王少辉

廖国防,易幼平,王少辉

(中南大学机电工程学院,长沙410083)

航空接头锻件等温锻压成形工艺

廖国防,易幼平,王少辉

(中南大学机电工程学院,长沙410083)

为了提高航空锻件的综合性能,通过等温锻压工艺研究了航空接头锻件的成形过程,采用Deform3D有限元软件对高筋薄壁铝合金航空接头锻件的锻压成形工艺进行了仿真研究,在实验室油压机上开展了缩比(1∶5)锻件的成形工艺实验.研究结果表明:在坯料与模具温度均为450℃、成形速度为0.1 mm/s的等温模锻工艺下,材料变形抗力比常规热模锻降低70%,材料在模腔中的流动性提高,锻件充填完好,锻件变形均匀,应力集中降低;等温锻造工艺可使锻件获得流线顺畅、晶粒细小、力学性能优良的纤维组织,避免了热模锻易出现的涡流、折叠、穿流、充填不满等锻造缺陷;仿真与实验结果吻合,为航空接头锻件锻压成形工艺的制订提供了依据.

铝合金;等温模锻;接头锻件;有限元

航空技术的迅速发展要求构件整体化、薄壁轻量化、形状复杂化,且需满足高性能和低成本制造的要求.高性能铝合金高筋薄壁模锻件可从材料和结构两方面实现构件轻量化,因此在航空工业中得到广泛应用.飞机接头模锻件属复杂高筋薄壁件,采用普通的温锻工艺锻压成形容易出现充填不满、流线不畅、折叠、穿流等缺陷,且难以实现锻件精化.等温锻压工艺由于锻件与模具温度相同,消除了热锻工艺的冷模效应,大幅度降低了材料变形抗力,成形过程材料流动性增加,非常适合复杂型面模锻件的精密成形,一直受到国内外学者的普遍关注[1-5].近年来,等温精密模锻技术在航空类复杂模锻件中应用越来越普遍.刘润广教授对铝合金等温精密锻造进行了大量研究[6-10],生产出的零件晶粒度达到1级,金属填充性好,可以模压出形状复杂、流线清晰的特高筋薄腹板精锻件,其加工余量较小,尺寸精度较高;哈工大的单德彬等[11]对火箭发动机上某重要的受力零件成形进行了研究,利用等温锻造和闭式模锻相结合的方法,得到了成形质量良好的锻件; P.Petrov等[12]研究了不规则锻件的等温闭式近精密模锻成形技术,得出了最佳的工艺参数.

本文以某典型航空高筋薄壁接头零件为研究对象,通过精化设计,确定了锻件的几何结构.采用有限元分析软件Deform-3D对其1∶5比例的缩比锻件成形工艺进行了数值仿真,研究了变形工艺参数对锻件的变形均匀性、充填特性的影响规律.在3150 kN油压机上对缩比锻件(1∶5)进行了工艺试验,对比分析了仿真与试验结果,提出了接头锻件等温锻造成形方案与工艺参数.

1 锻压成形工艺数值仿真

1.1 工艺方案与仿真参数

本文研究的航空接头材料为新型高强韧7085铝合金,接头零件形状复杂,具有筋高、壁薄等特点,为获得力学性能优良、流线顺畅、切削加工量小的精化模锻件,以接头缩比锻件(1∶5)为例,采用等温锻造作为该锻件的成形工艺方案,同时与常规热模锻工艺作对比分析.

利用计算机仿真技术模拟锻件的成形过程是目前锻造工艺研究的主要手段,锻件的材料模型需通过热模拟实验获得.本文研究的锻件材料为7085铝合金,其成分见表1,直接引用前期研究工作所建立的本构方程[13].在锻压成形模拟中,不考虑模具的变形,模具材料属性设为刚体.等温锻造的工件与模具温度均为450℃,而热模锻的工件温度取450℃,模具温度取350℃.

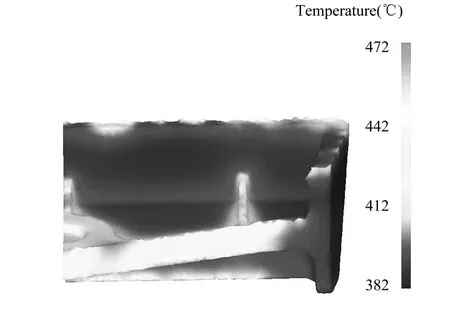

表17085 铝合金的其他元素化学成分(质量分数/%)

1.2 成形载荷分析

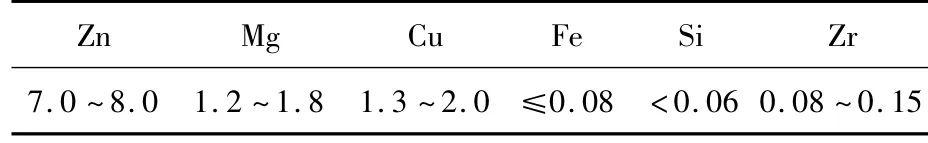

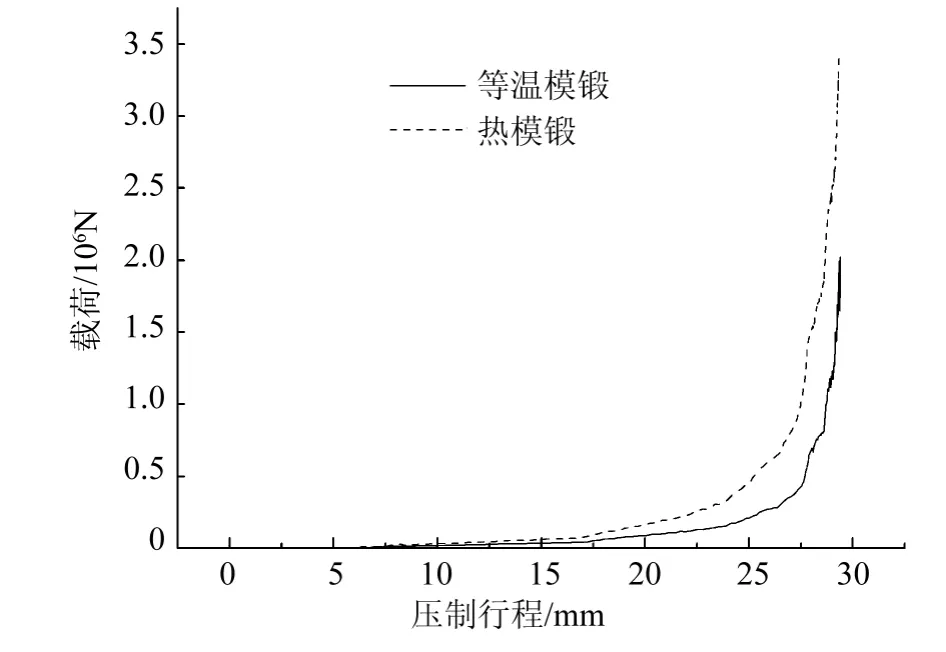

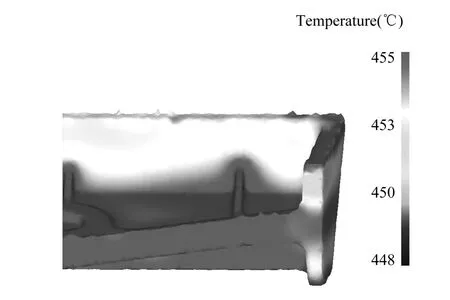

通过上述工艺方案与仿真参数,利用 Deform3D有限元软件分析了等温锻造与常规温锻工艺下接头缩比(1∶5)锻件的成形载荷,如图1所示.由图1可知:锻造开始时上模与工件接触区域较小,锻件处于镦粗阶段,载荷较小且增长较为平缓;当行程大于25 mm时,载荷急剧增加,这时上模完全接触工件,进入闭式模锻阶段,锻件处于三向压应力状态,且随着上模的下压,载荷基本上呈直线上升;锻造过程结束时等温模锻最大载荷为1550 kN,而热模锻的最大载荷达到2670 kN,是等温模锻载荷的1.7倍.而从图2等温锻造温度场可看出,温度大都在453℃左右,变化较小,分布均匀,材料变形抗力小,因此大大降低了成形载荷.从图3热模锻工艺锻件的温度云图可以看出,锻件大部分区域的温度在400℃左右,最低温度只有382℃,热模锻工艺的冷模效应使材料变形抗力增加,易导致锻件填充不满,或者出现裂纹、穿流、涡流等缺陷.

图1 载荷-行程曲线

图2 等温模锻温度分布图

图3 热模锻温度分布图

1.3 变形均匀性分析

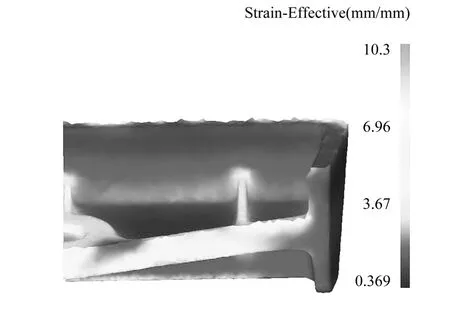

变形均匀性与锻件力学性能密切相关,锻件成形过程的应变与应力场量可反映锻件变形的均匀性.等温锻造工艺下锻件的有效应变大部分区域达到了2.30左右,最大值为6.06,锻件变形充分且较均匀,如图4所示.图5为热模锻工艺下锻件的有效应变云图,大部分区域应变在0.369~3.67,但最大值达到了10.3,在锻件的一些边缘及筋处,有效应变达到了6.96以上.与等温锻造工艺相比,锻件的变形程度与变形均匀性较差.

图4 等温模锻有效应变云图

图5 热模锻有效应变云图

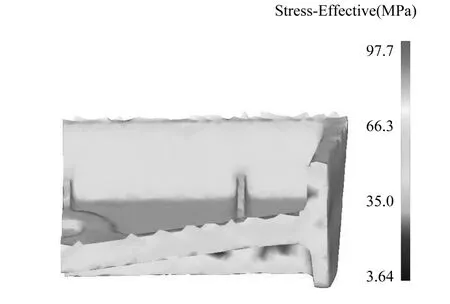

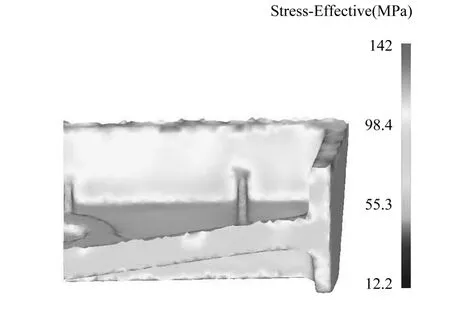

从图6的等温模锻有效应力云图可见,大部分区域应力为40 MPa左右,变化较为平缓,在一些难成形的拐角、筋等处应力也基本一致或者稍微有所增加,不存在应力过分集中问题.而从图7的热模锻有效应力云图中可以看出,有效应力极不均匀,平均应力达到了70 MPa左右,最大达到了142 MPa,是最小值的10多倍,在筋板与腹板的连接处都在120 MPa以上,比等温模锻的平均应力增加近1倍,存在严重的应力集中现象,对锻件的质量将产生影响.

上述分析表明,等温锻造工艺下锻件变形均匀性的较好,锻件应力集中较小,有利于提高锻件的综合力学性能.

图6 等温模锻有效应力云图

图7 热模锻有效应力云图

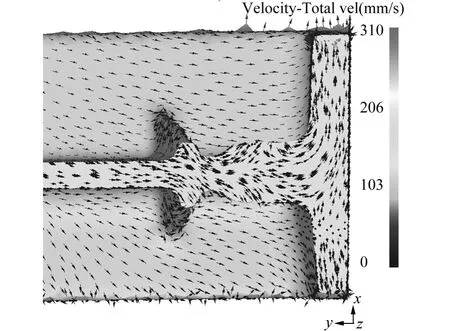

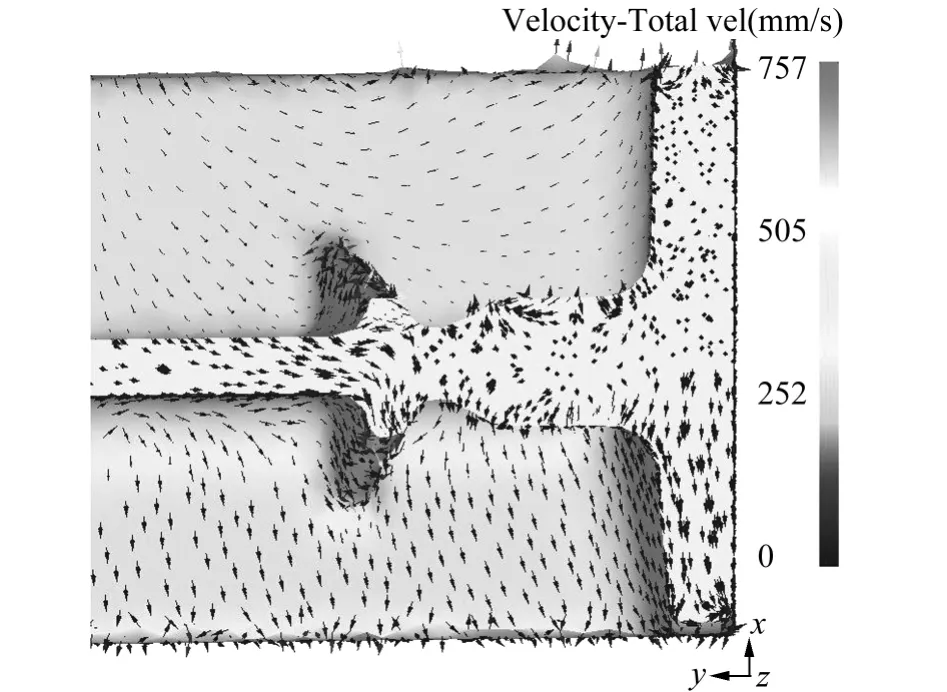

1.4 流场分析

锻件成形的镦粗阶段,流线一般都会比较顺畅.紊流、涡流、折叠等缺陷主要发生在锻件成形的最后阶段.锻件成形过程的速度场能较好地反映锻件流线的形成规律与最终形态,等温模锻下锻件截面的速度场如图8所示.从图8可以看出,在锻件成形的最后阶段,材料的流动依然沿着锻件的外围轮廓,这样能最大限度地使纤维组织顺着受力最大的方向,使锻件的性能达到最佳状态.从图9的热模锻速度场可看出,材料在模腔中的流动明显不及等温模锻下材料流动顺畅,运动方向不一致,与轮廓线角度较大,速度场紊乱,导致流线不畅、锻件疲劳强度降低、易出现开裂等缺陷,实际生产中应该设法避免此类流线的出现,使其能够沿着锻件形状方向.

2 等温锻造工艺试验

2.1 实验方案

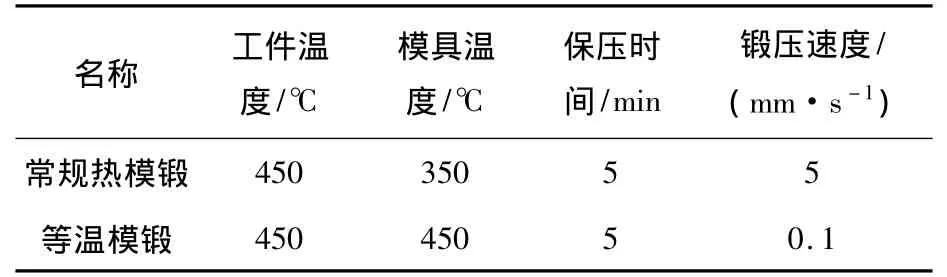

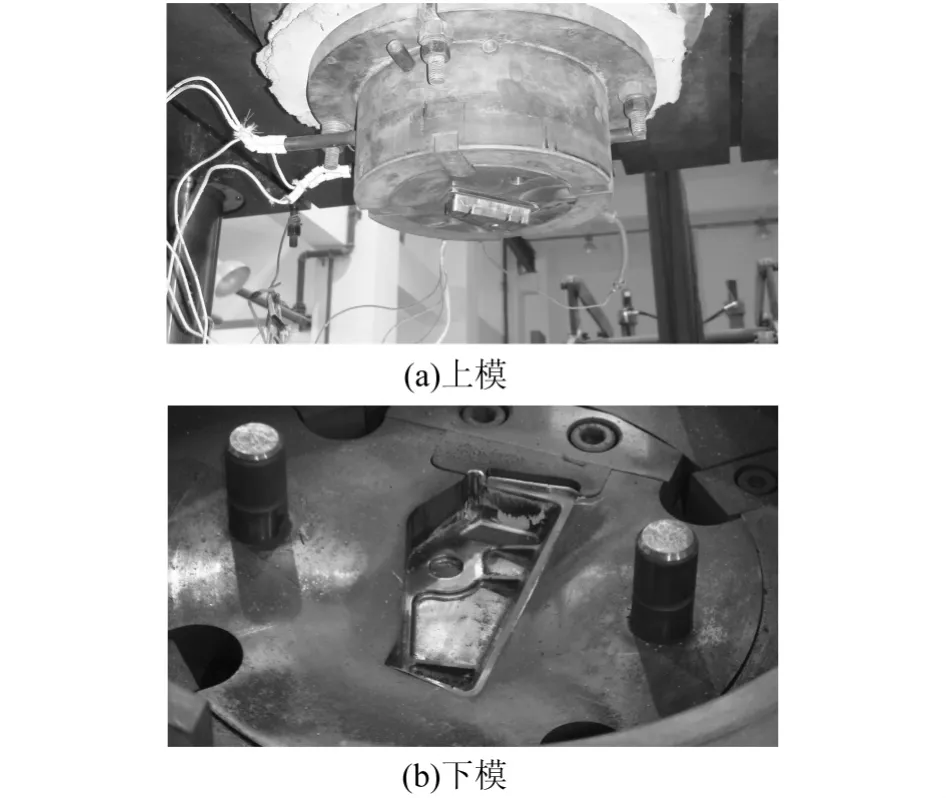

为了验证有限元仿真结果,确定接头锻件的锻造工艺方案与参数,在3150 kN油压机上开展了接头缩比件(1∶5)的锻压工艺实验,分别采用等温模锻和热模锻工艺对接头锻件进行压制.根据相似原理[14],实际件将与缩比件表现出相似的成形充填规律,工艺参数见表2,实验用上下模具如图10所示.

图8 等温模锻速度场

图9 热模锻速度场

表2 模锻工艺实验参数

热模锻时,坯料在电阻炉中加热至450℃,保温2 h,模具通过专门设计的加热系统加热至350℃,保温1 h.等温模锻时,坯料和模具均通过加热系统加热至450℃,保温1 h.锻件与模具的润滑剂为环保型水基润滑剂(二硫化钨+水+添加剂),润滑方式为喷雾润滑.锻造完毕后,对锻件进行固溶、时效处理,并用氢氧化钠(NaOH)溶液进行碱蚀,用硝酸(HNO3)溶液进行酸洗.

图10 接头缩比(1∶5)锻件工艺实验模具

2.2 实验结果

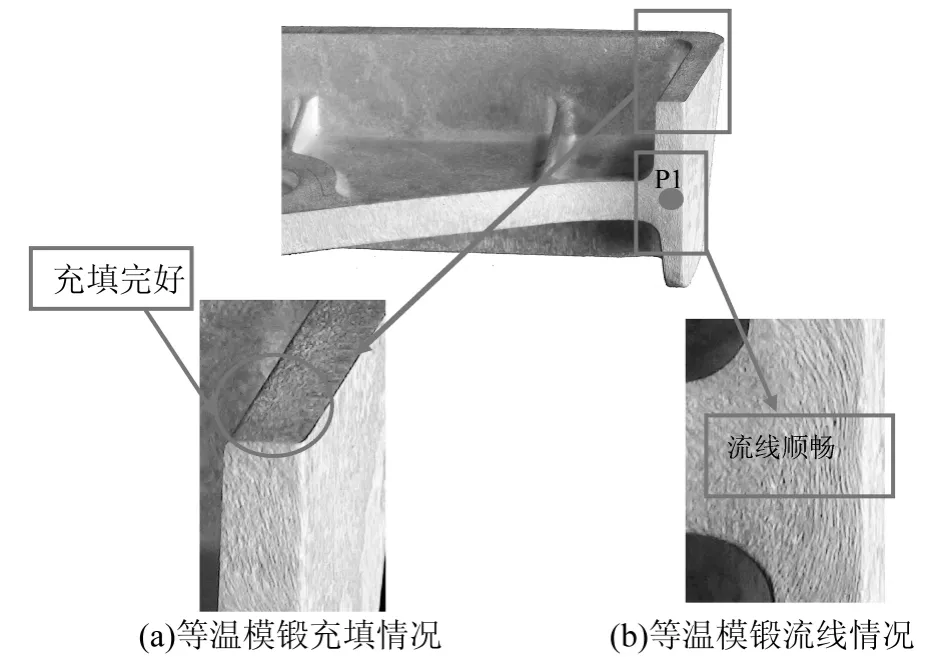

等温模锻与热模锻工艺下的缩比(1∶5)锻件如图11、12所示.从图11可以看出,锻件成形完好,流线清晰,沿锻件轮廓分布,与锻件表面夹角小.等温模锻工艺下,低的成形速率、较恒定的变形温度,不仅大幅度降低了金属的流变抗力,增强了金属在型腔中的流动性,同时亦有利于修复坯料本身存在的缺陷,防止应力集中及裂纹的产生,获得组织与性能优良的模锻件.

图11 等温模锻成形结果

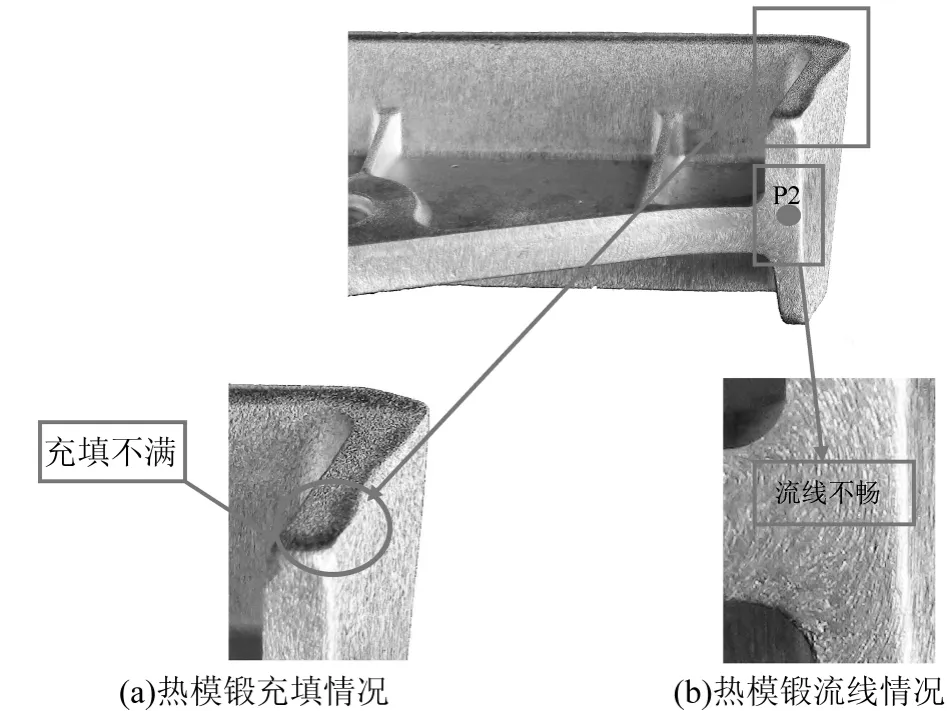

由图12可以看出,锻件右侧板的顶端未充满,与设计高度还差1~2 mm,锻件内外表面流线与表面轮廓线角度较大,存在穿流的趋势,这与模拟结果基本一致.由于模具的激冷作用,使工件的温度偏低,再加上成形速率较快,金属变形抗力急剧增大,充填性变差,以致最后不能使锻件充分充填模腔,流线紊乱.

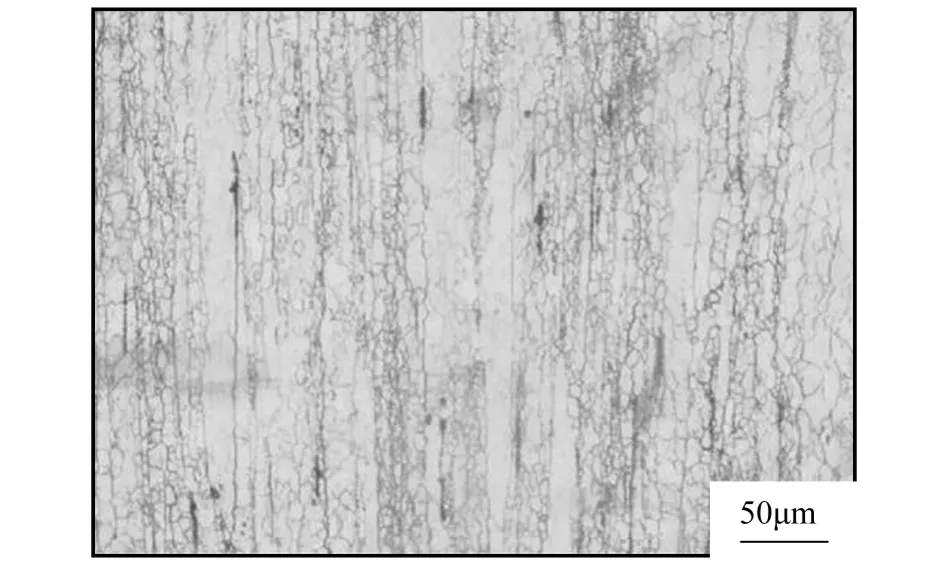

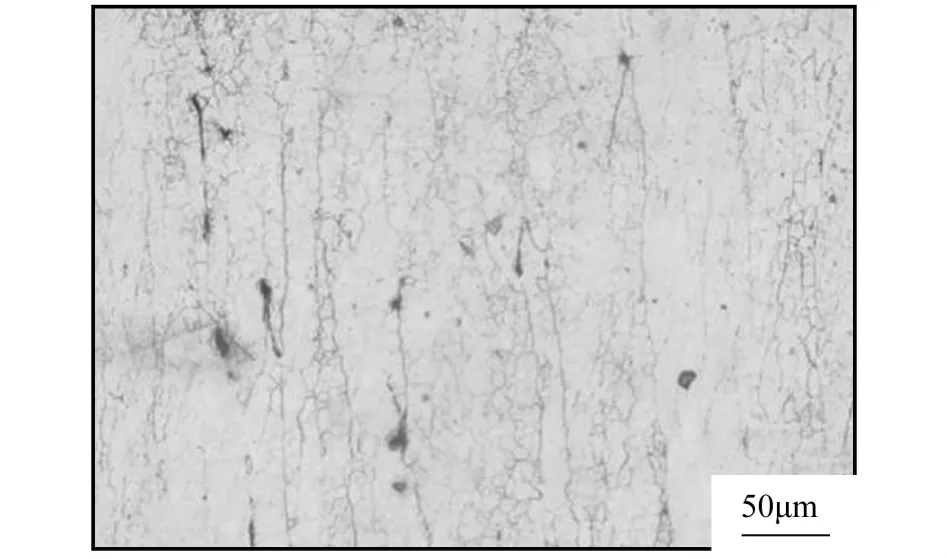

在腹板与筋交界处,对等温模锻与热模锻缩比锻件进行组织观测.P1、P2点处的锻造组织分别如图13、14所示,可以看出,热模锻晶粒大小不均,有的呈等轴晶形态,纤维组织不明显,降低了产品的使用性能,而等温锻造晶粒细小均匀,呈现出明显的锻造纤维组织,能大大提高锻件的强度,获得理想的力学性能.

图12 热模锻成形结果

图13 等温模锻组织

图14 热模锻组织

3 结论

开展了高筋薄壁铝合金航空接头缩比锻件的有限元仿真与实验研究,研究结果表明:

1)复杂铝合金航空接头锻件适宜采用等温锻造成形工艺,与常规的热模锻相比,等温锻造工艺大幅度降低了材料变形抗力,增加了材料在型腔中的流动,锻件充填完好.

2)等温锻造工艺有效提高了锻件变形的均匀性,减少了应力集中,获得流线顺畅、晶粒细小、力学性能优良的纤维组织,避免了热模锻易出现的涡流、折叠、穿流、充填不满、晶粒粗大不均等锻造缺陷.

[1] LEE C H,KOBAYASHI S.New solution to rigid-plastic deformation problems using a matrix method[J].Journal of Engineering for Industry,1973,95:865-873.

[2] KOBAYAS S,OH S,ALTAN T.Metal forming and the finite element method[M].London:Oxford University Press,1989.

[3] OH S I.Finite element analysis of metal forming processes with arbitrarily shaped dies[J].International Journal of Mechanical Sciences,1982,24(8):479-488.

[4] 王忠金.模锻过程的三维模拟及连杆终锻成形规律的研究[D].长春:吉林工业大学,1995.

[5] 曹飞,蒋鹏,崔红娟,等.曲轴锻造成形工艺的有限元模拟[J].锻压技术,2005(增):68-71.

[6] 刘润广,刘海华,吕炎,等.2618A铝合金作动筒铰链接头超塑等温精锻技术[J].材料工程,1993(6): 26-29.

[7] 刘晓晶,刘润广,李哲,等.2214铝合金上防扭臂等温模锻工艺的研究[J].哈尔滨工业大学学报,2000 (10):13-16.

[8] 王少纯,刘润广,刘芳,等.2618铝合金摇臂等温体积成形工艺的研究[J].中国机械工程,2000(7): 735-738.

[9] 刘润广,刘芳,张新平,等.2618铝合金纵向摇臂等温模锻工艺的研究[J].热加工工艺,1999(4):3l-33.

[10] 刘润广,刘芳,道淳志.7075铝合金防扭臂下接头等温体积成形工艺的研究[J].锻压技术,1999 (5):6-9.

[11] SHAN De-bin,LIU Fang,XU Wen-chen,et al.Experimental study on process of precision forging of an aluminium alloy rotor[J].Journal of Materials Processing Technology,2005,170(1/2):412-415.

[12] PETROV P,PERFILOV V,STEBUNOV S.Prevention of lap formation in near net shape isothermal forging technology of part of irregular shape made of aluminium ally A92618[J].Journal of Materials processing Technology,2006,177(1/2/3):218-223.

[13] 贾逢博,易幼平,黄施全,等.7A85铝合金热压缩流变行为与本构方程研究[J].热加工工艺,2010,39(16):19-21.

[14] 林治平,谢水生,程军.金属塑性变形的实验方法[M].北京:冶金工业出版社,2002:4-11.

Study on isothermal forging process for aviation joint forging

LIAO Guo-fang,YI You-ping,WANG Shao-hui

(School of Mechanical and Electrical Engineering,Central South University,Changsha 410083,China)

To improve the comprehensive performance of aviation forging,a simulation of an air joint forging forming process for Al-alloy aviation joint forging with high rib and thin wall by isothermal forging technology was done by using Deform 3D software,and the experiment of the scaled(1∶5)forging was carried out in laboratory’s hydraulic press.The results show that under the condition of isothermal forging process with the billet and die temperatures of 450℃ and the forming speed of 0.1 mm/s,the material deformation resistance decreases by 70%in contrast to the conventional warm forging process,and the material flow ability in the cavity are improved.The deformation of forging is uniform and the stress concentration decreases significantly.The fibrous structure with smooth flow lines,fine grain and excellent mechanical properties can be obtained by isothermal forging process and the warm die forging’s defects,such as vortex,folding,fibre breaking,unfilling and so on,can be avoided.The simulation results agree with the experimental results,which provide an important basis for the aviation joint forging’s forming process.

aluminum alloy;isothermal die forging;joint forging;FEM

TG319 文献标志码:A 文章编号:1005-0299(2012)01-0006-05

2011-01-21.

国家科技重大专项课题(2010ZX04017-013);国家重点基础研究发展计划资助项目(2010CB731701).

廖国防(1983-),男,硕士研究生;

易幼平(1966-),男,教授,博士生导师.

易幼平,E-mail:yyp@mail.csu.edu.cn.

(编辑 程利冬)