铜尾矿制备无石灰加气混凝土的试验研究

2012-12-23黄晓燕王中杰钱嘉伟祝丽萍

黄晓燕,倪 文,王中杰,钱嘉伟,祝丽萍

(北京科技大学金属矿山高效开采与安全教育部重点实验室,北京100083)

铜尾矿制备无石灰加气混凝土的试验研究

黄晓燕,倪 文,王中杰,钱嘉伟,祝丽萍

(北京科技大学金属矿山高效开采与安全教育部重点实验室,北京100083)

为了在综合利用固体废弃物的同时减少煅烧石灰所带来的CO2排放,采用铜尾矿-矿渣-水泥熟料-风积砂原料体系制备压加气混凝土,以富钙、镁的铜尾矿和矿渣代替传统加气混凝土所需的石灰.具体研究了各原料组份对加气混凝土物理力学性能的影响,得到B06级铜尾矿加气混凝土的优化配合比为:铜尾矿、矿渣、风积砂、水泥熟料、石膏的质量分数分别为30%、35%、20%、10%、5%.所制备的B06级蒸压加气混凝土的绝干密度为610.2 kg·m-3,抗压强度为4.0 MPa,达到了《蒸压加气混凝土砌块》(GB 11968—2006)规定的A3.5、B06级加气混凝土合格品的要求.物相分析显示,所制备的加气混凝土中主要结晶相是板状的托贝莫来石、硬石膏、残留的石英以及来自原始铜尾矿中的残留矿物.

铜尾矿;加气混凝土;配合比;抗压强度

目前,我国铜尾矿基本处于尾矿库堆放的状态,据有关测算,1949~2007年,全国铜尾矿的排放量大致为24亿t[1].我国对铜尾矿综合利用的研究主要集中在尾矿再选与有价元素的综合回收利用、尾矿回填与复垦、尾矿作土壤改良剂与微量元素肥料、尾矿制备建筑材料[2-5].在利用铜尾矿制备建筑材料方面,已有文献报道了利用铜尾矿制备蒸养标准砖、蒸压灰砂砖等[6-7].但这类建材制品的附加值低,受运距的约束,限制了产品的大规模生产.

加气混凝土是集轻质、保温、耐火、节能等多种优点于一身的墙体材料,是目前唯一能够达到建筑节能50%的单一墙体材料[8].在国家禁止使用粘土砖以及提倡建筑节能的背景下,加气混凝土的应用前景被广泛看好.我国市场上流通的主要有石灰-水泥-砂和石灰-水泥-粉煤灰两种原材料体系制备的加气混凝土产品,石灰是传统加气混凝土必备的钙质原料组分.对于灰砂加气混凝土,一般要求硅质材料中SiO2的质量分数≥75%,并且要求石英的含量较高[9].而本研究所采用的铜尾矿中SiO2质量分数仅为44.52%,并且SiO2几乎不以石英的形式存在.利用该低硅铜尾矿,钱嘉伟[10]采用铜尾矿-石灰-风积砂-水泥的原料体系,已经成功研制出抗压强度、密度、导热系数、干燥收缩和抗冻融等各项主要性能均符合国标《蒸压加气混凝土砌块》(GB 11968—2006)规定的蒸压加气混凝土,但未能从减排CO2的角度来考虑利用铜尾矿中的含钙组分以及其他富钙废渣来取代石灰.

考虑到铜尾矿堆存当的同时也有廉价的矿渣资源以及铜尾矿低硅的特点,本次研究采用了铜尾矿-矿渣-风积砂-水泥的原材料体系,高硅含量的风积砂用以补充原材料中的硅质组份,使蒸压加气混凝土中生成更多的托贝莫来石晶体.另外,高钙、镁含量的铜尾矿和矿渣用来取代传统加气混凝土中的石灰组份,达到减排CO2的目的.本试验研究在探索了铜尾矿-水泥-矿渣-风积砂原料体系制备加气混凝土制品的基本工艺条件的前提下,对各原料组分对加气混凝土物理力学性能的影响进行了研究,并初步分析了无石灰铜尾矿加气混凝土的物相组成.

1 试验

1.1 原材料

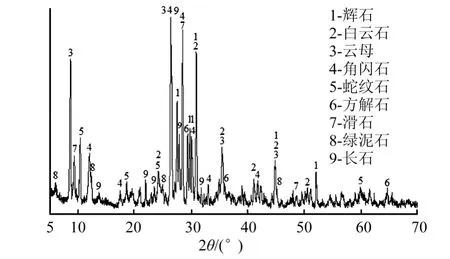

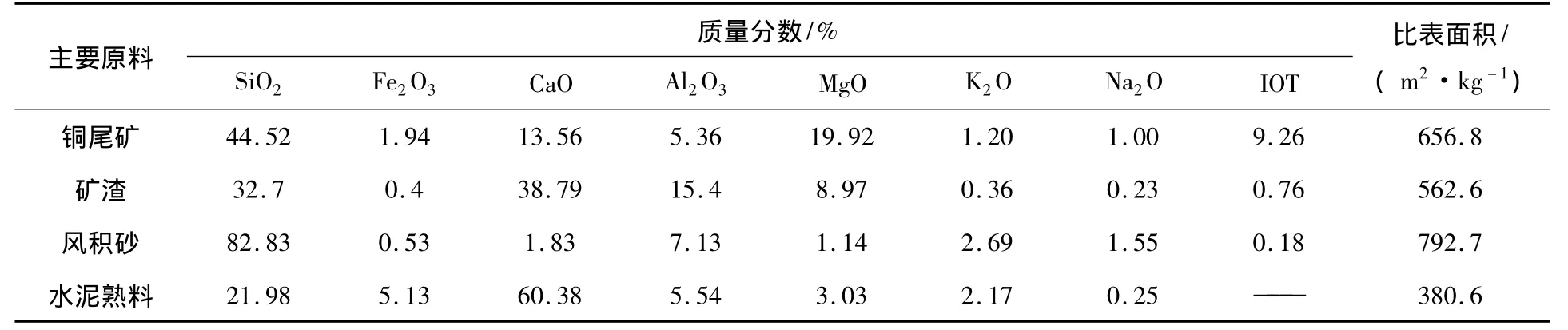

研究采用的铜尾矿为矽卡岩型铜尾矿,其XRD谱图如图1所示.从图1可以看出,铜尾矿中的主要矿物有辉石、白云石、云母、角闪石、蛇纹石、方解石、滑石、绿泥石、长石等,矿渣采用首钢水淬高炉矿渣.风积砂中 SiO2的质量分数为82.83%,XRD分析结果显示其中主要矿物为石英.水泥熟料取自冀东水泥厂.主要原料的化学成分见表1.石膏为天然二水石膏,磨细至比表面积402.6 m2/kg.采用铝粉作为发气剂,外加剂为萘系减水剂.

图1 铜尾矿的XRD谱图

表1 主要原料的化学成分及比表面积

1.2 试样制备流程

本研究以制备B06级加气混凝土为目标,采用50 mm×50 mm×50 mm试模进行加气混凝土原料配比的优化试验,以试样的绝干密度和绝干抗压强度为评价指标.确定基本配方后,按照国标用100 mm×100 mm×100 mm的试模对加气混凝土的性能进行检验.试样制备流程如下:按配合比将铜尾矿、矿渣、风积砂、水泥熟料、石膏和外加剂搅拌混匀,加温水搅拌2 min,加入铝粉后再搅拌40 s.经过料浆浇注,静停,脱模,蒸压养护,得到蒸压加气混凝土砌块.发气和静停的环境温度为(48±2)℃.试件经过4 h的静停养护后,其强度就能满足实际生产中切割工序对强度的要求.本研究先在实验室完成试件的成型和预养护,之后将其运送至加气混凝土工厂并采用工业蒸压釜进行蒸压养护.试件需具备足够的强度才能在运送过程中保持结构完整,因而试验中将静停时间延长至12 h.蒸压养护条件为:蒸养压力1.35 MPa,恒压时间8 h.

1.3 测试方法

利用DBT-127型勃氏透气比表面积仪测定磨细原材料的比表面积,利用日本理学D/Max-RC衍射仪对加气混凝土试样进行XRD分析,利用德国蔡司SUPRA 55场发射扫描电镜(FE-SEM)观察加气混凝土试样的水化产物形貌.

2 结果与分析

2.1 搅拌水的温度

本研究采用的原料体系为铜尾矿-矿渣-风积砂-水泥,与石灰体系加气混凝土相比而言,初始料浆的碱度降低,并且缺乏因石灰发热促进铝粉发气的作用.为保证铝粉的正常发气,研究采用温水搅拌料浆.对于非石灰体系的加气混凝土而言,水温是其浇注稳定性的重要影响因素.水温太高,铝粉发气快,出现气孔的变形、连通、产生横向裂纹;水温太低,铝粉不发气或者发气率较低.经过大量探索试验,最终确定水温在(48±2)℃.

2.2 水料比和减水剂用量

水料比对加气混凝土浇注稳定性和强度性能的影响显著.本研究所用原料细度较大,以保证料浆正常发气膨胀为前提并控制加气混凝土的绝干密度在(600±50)kg·m-3,在不加减水剂的情况下,水料比控制在0.6~0.65.但是所制得的加气混凝土的强度很低,不能达到国标对加气混凝土制品的性能要求.水料比大,加气混凝土的气孔壁孔隙率大,制约了制品强度,因此,考虑加入减水剂以减少水的用量,优化加气混凝土气孔壁结构,同时适量的减水剂也能起到一定的稳定气泡作用.研究中发现,减水剂的掺量有一极限值,超过某一极限值,会出现大量气孔的合并,产生坍模,料浆浇注稳定性差.通过大量的前期试验,综合考虑料浆的浇注稳定性和保证尽可能低的水料比,确定减水剂的质量分数为0.7%~0.9%,水料比为0.38~0.42.

2.3 铝粉用量

作为加气混凝土的发气材料,铝粉的用量直接决定了加气混凝土的体积密度.本研究以制备B06级蒸压加气混凝土产品为目标,亦即所制备的加气混凝土的绝干密度在600~625 kg·m-3,通过探索试验初步确定铝粉质量分数为0.09%~0.11%.

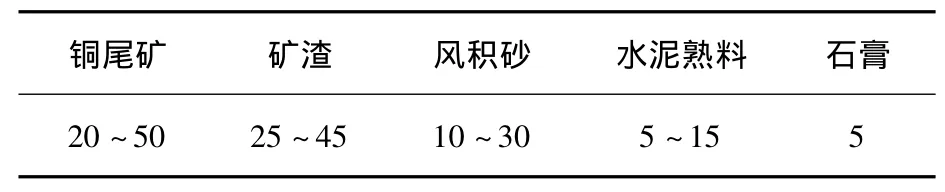

2.4 主要原料的设计配合比

在前期大量探索实验基础上,设计主要原料的配合比见表2.选取减水剂的质量分数为0.8%,Al粉质量分数为0.09%,水料比为0.38.

表2 原料基本配合比(质量分数/%)

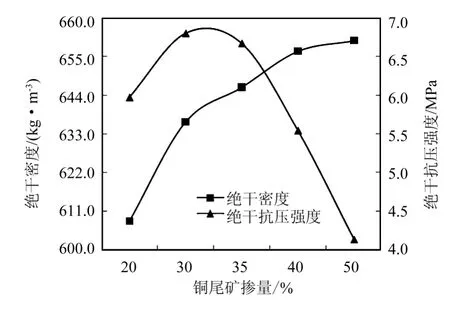

2.5 铜尾矿掺量对加气混凝土性能的影响

试验中暂定主要原材料配比为:矿渣质量分数30%,水泥熟料质量分数10%,石膏质量分数5%,铜尾矿和风积砂的质量比分别取20%∶35%、30%∶25%、35%∶20%、40%∶15%、50%∶5%.图2为铜尾矿掺量对加气混凝土性能影响的试验结果.从图2中可以看出,随着铜尾矿对风积砂取代量的增加,加气混凝土的绝干密度增加明显,说明铜尾矿对加气混凝土的发气过程影响较大.同时实验中也发现,随着铜尾矿对风积砂取代量的增加,料浆的初始稠度亦变大.理论上,加气混凝土的强度随着绝干密度的增加而增加.但从图2可以看出,铜尾矿质量分数大于35%以后,加气混凝土的强度随着绝干密度的增加反而减小,说明尾矿质量分数不能大于35%.综合考虑绝干密度和抗压强度,以尽可能多地利用铜尾矿为目标,选择铜尾矿质量分数为30%.

图2 铜尾矿掺量对加气混凝土性能的影响

2.6 矿渣与风积砂配比对加气混凝土性能的影响

本研究中矿渣为加气混凝土钙质材料的主要来源,风积砂为主要的硅质材料,改变矿渣和风积砂的配比也就是改变了物料体系的m(Ca)/m (Si)比,进而影响加气混凝土的水化产物组成.设计矿渣和风积砂的质量比对应于25%∶30%、30%∶25%、35%∶20%、40%∶15%、45%∶10%,水泥熟料质量分数10%,石膏质量分数5%,铜尾矿质量定为30%.从图3中可以看出,矿渣掺量太多或太少,都会造成加气混凝土的性能变差,因而将物料的钙硅比控制在合理的范围非常重要.矿渣的质量分数宜选择为35%,相应地风积砂的质量分数为20%.

图3 矿渣掺量对加气混凝土性能的影响

2.7 水泥熟料用量

水泥熟料是加气混凝土重要的钙质材料之一,水泥熟料的作用主要是加速坯体的硬化,使坯体具有足够的早期强度以适应于搬运和切割,同时也为加气混凝土的水化过程提供钙源.对于非石灰体系的加气混凝土而言,水泥熟料对加气混凝土料浆的稠化过程影响较大,特别地本研究采用(48±2)℃温水搅拌料浆,更加剧了水泥熟料对发气过程的影响.主要原材料配比为:铜尾矿质量分数30%,风积砂质量分数20%,石膏质量分数5%,水泥熟料和矿渣的质量比分别对应于5%∶40%、8%∶37%、10%∶35%、12%∶33%、15%∶30%.试验结果如图4所示.从图4可以明显看出,加气混凝土的绝干密度随着水泥熟料用量的增加而显著增大,水泥熟料质量分数为5%时,加气混凝土的绝干密度为589.8 kg·m-3,水泥熟料的质量分数为15%时,加气混凝土的绝干密度达到655.8 kg·m-3.原因是水泥熟料掺量较大时,料浆的稠化速度快,导致料浆膨胀高度偏低,从而加气混凝土制品的绝干密度相对较大.同时,试验中观察到水泥的质量分数为12%时,砌块外表面出现了少量垂直于发气方向的细小裂纹.水泥的质量分数为15%时,砌块外表面出现垂直于发气方向的较大裂纹.说明在本研究的试验条件下,水泥熟料用量太大,对加气混凝土的性能会造成不利影响,水泥熟料对物料本体系所配置料浆的浇注稳定性影响显著.综合考虑料浆浇注稳定性及加气混凝土制品的性能,水泥熟料的质量分数选择为10%.

图4 水泥熟料掺量对加气混凝土性能的影响

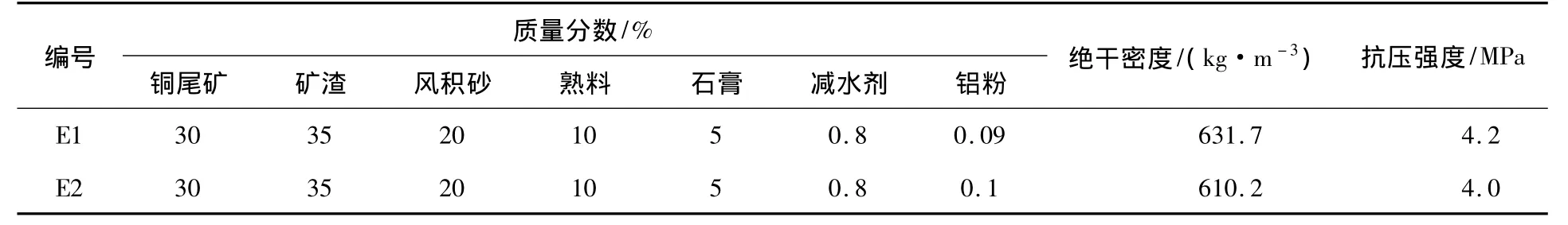

2.8 加气混凝土性能检测

为了检测所制备的加气混凝土砌块的性能,采用100 mm×100 mm×100 mm的模具进行试验,试样配比及性能见表3.根据国标《蒸压加气混凝土性能试验方法(GB/T11969—2008)》,测试抗压强度时砌块含水率控制在8%~12%,加荷速率为(2.0±0.5)kN/s.从表3可知,所制备的铜尾矿加气混凝土抗压强度和绝干密度达到了《蒸压加气混凝土砌块(GB 11968—2006)》规定的A3.5、B06级加气混凝土合格品的要求.初步说明利用铜尾矿制备无石灰蒸压加气混凝土是能够实现的.

表3 试样的配比及性能测试结果

3 加气混凝土微观结构的初步研究

采用XRD和FESEM对样品E2的微观结构进行了初步研究,测试结果如图5和6所示.从图5可以看出,托贝莫来石和硬石膏是蒸压加气混凝土中的新生成物相.高强度托贝莫来石的形成合理解释了加气混凝土较好的强度性能.铜尾矿中的云母、辉石、角闪石、蛇纹石等矿物经蒸压之后依旧存在,可初步确定这些矿物在本研究采用的蒸压条件下活性较低,未能全部参与反应.图5中方解石的主峰高于白云石的主峰,而原始铜尾矿的XRD谱图中白云石的主峰远远高于方解石的主峰,由此推测白云石在蒸压条件下发生了变质反应,白云石与原料体系中碱性成分发生反应生成了方解石[11].图6为铜尾矿加气混凝土气孔内壁的FESEM照片,从中可以明显看出图中的片状托贝莫来石结晶良好,宽度1~2 μm,厚度经测量为60~80 nm.片状托贝莫来石相互穿插搭接,形成坚实的构架,同时在各片之间形成空腔.这种结构不仅对砌块的抗压强度有利,同时也有利于砌块的隔热保温性能.

图5 铜尾矿蒸压加气混凝土的XRD谱图

图6 铜尾矿加气混凝土气孔内壁形貌

4 结论

1)成功利用铜尾矿制备出合格的A3.5、B06级蒸压加气混凝土砌块,拓宽了加气混凝土的原材料范围,同时对解决铜尾矿不易综合利用、节省尾矿管理费用和促进矿山环境保护具有重要意义.

2)研究采用非石灰原料体系,充分利用铜尾矿排放地区的水淬高炉矿渣作为主要的钙质材料,节省石灰,有利于CO2的减排.

3)采用铜尾矿-矿渣-水泥-风积砂的原材料体系,通过大量试验研究,确定了利用铜尾矿制备蒸压加气混凝土的工艺参数和最佳配合比:铜尾矿质量分数30%,矿渣质量分数35%,风积砂质量分数20%,水泥熟料质量分数10%,石膏质量分数5%,铝粉质量分数0.10%,减水剂质量分数0.8%,水料比质量分数0.375,拌和水温(48±2)℃.

4)铜尾矿加气混凝土主要水化产物为板状托贝莫来石和硬石膏.

[1] 余良晖,贾文龙,薛亚洲.我国铜尾矿资源调查分析[J].金属矿山,2009(8):179-181.

[2] 陈宇峰,陆晓燕.铜尾矿资源化的现状和展望[J].南通大学学报:自然科学版,2004,3(4):60-62.

[3] 张德兴,于传兵.选铜尾矿综合回收硫资源研究及实践[J].矿冶,2009,18(3):24-26.

[4] 刘维平.利用铜尾矿制备彩色石英砂的研究[J].有色金属:选矿部分,2004(1):44-46.

[5] 周连碧,代宏文,吴亚君.铜矿尾矿库无土植被与有土覆盖农作物种植研究[J].有色金属,2003(增): 58-62.

[6] 赵风清,倪文,王会君.利用铜尾矿制蒸养标准砖[J].矿业快报,2006(4):34-36.

[7] 方永浩,庞二波,王锐,等.用低硅铜尾矿制备蒸压灰砂砖[J].硅酸盐学报,2010,38(4):559-563.

[8] 陶红森.武汉市洪山乡葛化电厂高钙粉煤灰研制加气混凝土砌块的研究[D].武汉:武汉理工大学,2004.

[9] 王舫.低硅尾矿加气混凝土蒸养条件下反应机理的研究[D].武汉:武汉理工大学,2003.

[10] 钱嘉伟.寿王坟铜尾矿制备加气混凝土研究[D].北京:北京科技大学,2010.

[11] 卢都友,吕忆农,梅来宝,等.两类典型碱活性岩石在碱溶液中压蒸的反应产物[J].建筑材料学报,2006,9(1):10-18.

Experimental study on autoclaved aerated concrete made from copper tailings without using lime as calcareous materials

HUANG Xiao-yan,NI Wen,WANG Zhong-jie,QIAN Jia-wei,ZHU Li-ping

(State Key Laboratory of High-Efficient Mining and Safety of Metal Mines Ministry of Education,University science and technology Beijing,Beijing 10083,China)

Copper tailings,blast furnace slag,eolian sand,a small amount of clinker and gypsum were used as raw materials to prepare autoclaved aerated concrete(AAC).Lime was substituted by Ca and Mg rich copper tailings and blast furnace slag to reduce the CO2emission brought by limestone calcinations.This study focused on the effect of different component of raw materials on the physical and mechanical properties of AAC.The optimal proportion of major raw materials for a B06 grade AAC is as follows:copper tailings 30%,blast furnace slag 35%,eolian sand 20%,clinker 10%and gypsum 5%.The prepared AAC sample has bulk density of 610.2 kg·m-3and compressive strength of 4.0 MPa,which can reach the requirements of A3.5,B06 level of AAC product regulated by“autoclaved aerated concrete block”GB 11968—2006.Microstructure analyses show that the main crystalline phases in the AAC sample are tobermorite,anhydrite,residual quartz and residual minerals from copper tailings.

copper tailings;autoclaved aerated concrete;mixing proportion;compressive strength

TU522.3 文献标志码:A 文章编号:1005-0299(2012)01-00011-05

2011-02-20.

黄晓燕(1986-),女,博士研究生;

倪 文(1961-),男,博士生导师.

倪 文,E-mail:niwen@ces.ustb.edu.cn.

(编辑 程利冬)