钛矿渣作水泥混合材的应用研究

2022-03-28宋洋曾荣陶从喜韦怀珺劳里林

宋洋,曾荣,陶从喜,韦怀珺,劳里林

1 引言

我公司所属某水泥厂在2020年开始使用钛矿渣替代部分混合材用于水泥生产,旨在利用废弃物降低成本,但使用钛矿渣后粉磨工序电耗明显增加。我们对比了2019年和2020年水泥厂粉磨工艺电耗指标,分析判断了水泥厂粉磨工序电耗偏高的原因。同时,通过试验,研究了钛矿渣的化学成分、矿物组成和活性情况,对比分析了钛矿渣水泥、普通矿渣水泥、纯熟料水泥的水泥强度和强度增长率,供钛矿渣作混合材应用于水泥生产参考。

1 原材料及试验方法

1.1 原材料及检测分析仪器

试验用原材料为普通矿渣、钛矿渣、脱硫石膏、熟料、标准石英砂。使用Bruker S8 TIGER X 射线荧光光谱仪进行矿渣的化学成分分析,使用Bruker D8A X 光衍射仪分析矿物组成,按GB 9964-1988《水泥熟料易磨性试验方法》进行矿渣易磨性试验。

1.2 试验方法

用SM-500 试验磨粉磨,制备比表面积为400m2/kg、500m2/kg 和 600m2/kg 的普通矿渣和钛矿渣各3种。在相同条件下,按照熟料与矿渣1:1,石膏掺量4%的比例混合制备水泥样品,水泥标准稠度需水量、凝结时间和安定性按GB/T 1346-2011《水泥标准稠度需水量、凝结时间、安定性检验方法》进行检验。按照GB/T 2419-2005《水泥胶砂流动度测定方法》制备水泥砂浆浆体样品,装入模具成型。试验样品在温度20℃、湿度>95%的条件下养护至 3d、7d、28d 龄期,然后按照 GB/T 17671-1999《水泥胶砂抗压强度检验方法(ISO 法)》进行抗压强度检测。

2 试验结果与讨论

2.1 水泥厂粉磨工序电耗和矿渣易磨性分析对比

表1为2019年和2020年该水泥厂粉磨工序电耗统计情况。由表1可知,使用普通矿渣生产P·S·A32.5 水泥和P·O42.5 水泥时,水泥厂粉磨工序电耗分别为25.9kW·h/t和32.7kW·h/t;使用钛矿渣生产P·S·A32.5 水泥和P·O42.5 水泥时,粉磨工序电耗分别为33.5kW·h/t和38.3kW·h/t。相比而言,使用钛矿渣生产水泥时,电耗增加了17%~30%。

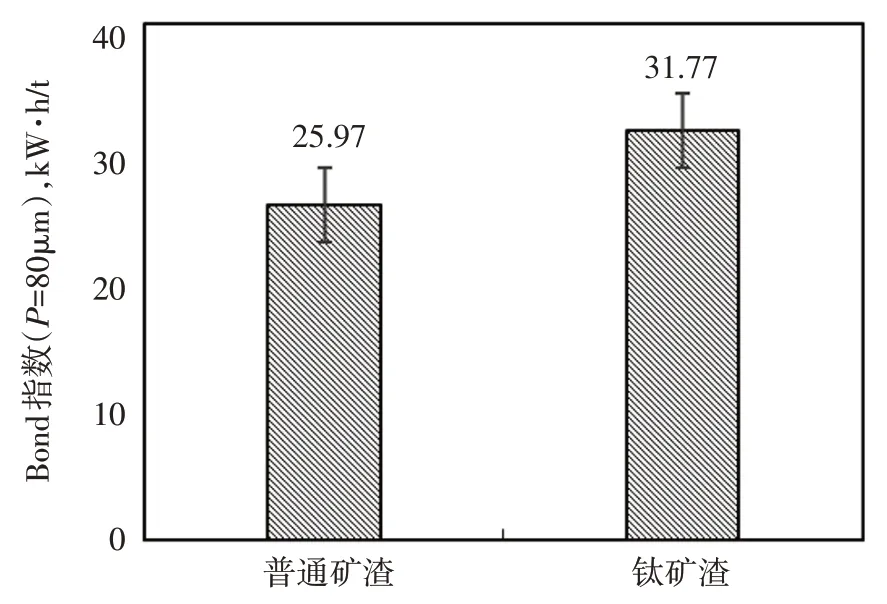

该水泥厂使用钛矿渣替代普通矿渣生产水泥的生产工艺流程相同,初步判断水泥生产电耗偏高是由原材料易磨性不同导致。我们进行了矿渣样品易磨性Bond 指数试验,试验结果见图1。由图1可知,钛矿渣样品Bond 指数为31.77kW·h/t,普通矿渣样品Bond 指数为 25.97kW·h/t。Bond 指数越高,物料易磨性越差。钛矿渣样品Bond 指数比普通矿渣样品高,表明钛矿渣样品易磨性较差,我公司所属某水泥厂电耗偏高是由掺入钛矿渣造成的。

图1 易磨性Bond指数试验结果

2.2 钛矿渣的化学成分分析

表2 为普通矿渣样品和钛矿渣样品的化学成分对比分析。由表2可见,普通矿渣和钛矿渣样品中均含有CaO、SiO2、Al2O3、MgO、TiO2、Fe2O3等化学成分,普通矿渣样品中TiO2含量为2.66%,钛矿渣样品中TiO2含量为12.78%。钛矿渣样品中的TiO2含量较高。

表2 普通矿渣和钛矿渣样品化学成分对比,%

钛矿渣样品属于CaO-SiO2-TiO2-Al2O3四元体系,质量系数Mk=1.33,碱性系数M0=1.04(>1),属于碱性矿渣。普通矿渣样品属于CaO-SiO2-Al2O3三元体系[1-2],质量系数Mk=1.55,碱性系数M0=0.917(<1),属于酸性矿渣。

按照JC/T 418-2009《用于水泥中的粒化高炉钛矿渣》的规定,粒化高炉钛矿渣质量系数应≮0.9,TiO2含量>2%且≯15%。对照此规定,本试验所用钛矿渣可满足水泥生产要求。

2.3 钛矿渣的矿物组成及活性分析

图2 为普通矿渣样品和钛矿渣样品的X 光衍射图谱对比情况。由图2 可知,两种矿渣在30°左右时均有明显的峰包,其他位置无明显结晶峰,说明两种矿渣均以非晶态为主。普通矿渣样品和钛矿渣样品的矿物组成见表3。由表3 可知,两种矿渣非晶态组分均达到98%以上。袁润章[3]等研究人员的试验表明,物质的玻晶比(即玻璃相含量与结晶相含量的比值)是表示物质结构特征的参数。矿渣中的玻璃相是活性组分,结晶相是惰性组分,玻晶比越大,表明矿渣的水硬性活性越高。通过矿物组成分析可知,本试验中钛矿渣样品和普通矿渣样品的非晶相组分都很高,活性也应很高。Yang[4-5]等的研究表明,如果钛矿渣中的TiO2含量较高、CaO较低,会导致钛矿渣中的硅氧四面体(玻璃体)聚合度较高,钛矿渣活性就会降低。因此,虽然我公司钛矿渣玻晶比很高,但钛矿渣中TiO2含量较高,达12.78%,CaO含量较低,为30.80%(普通矿渣TiO2含量为2.66%、CaO 为34.39%),导致我公司所使用钛矿渣活性较低。

表3 普通矿渣和钛矿渣样品矿物组成对比

图2 普通矿渣和钛矿渣样品X光衍射图谱对比

2.4 钛矿渣对水泥性能的影响

2.4.1 钛矿渣对水泥标准稠度需水量的影响

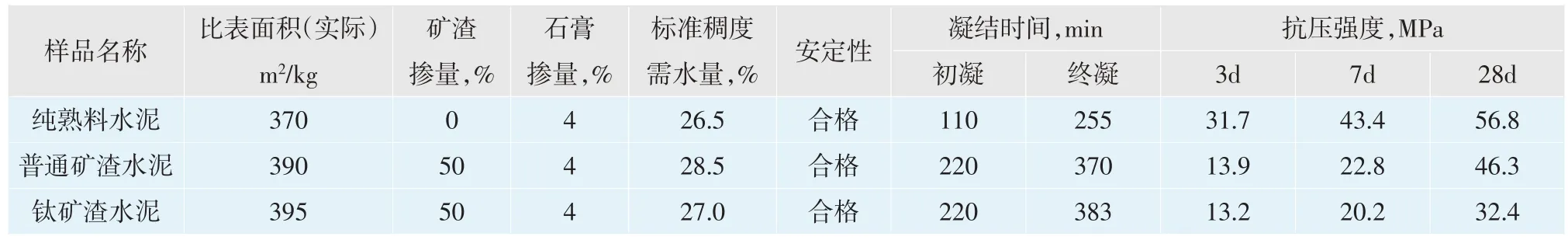

本试验样品中普通矿渣水泥、钛矿渣水泥和纯熟料水泥物理性能对比见表4。从表4 可以看出,无论是普通矿渣水泥还是钛矿渣水泥,标准稠度需水量均大于纯熟料水泥,钛矿渣水泥的标准稠度需水量比普通矿渣水泥少。

2.4.2 钛矿渣对水泥凝结时间及安定性的影响

从表4中还可以看出,纯熟料水泥的凝结时间短于普通矿渣水泥和钛矿渣水泥;在矿渣掺量相同的情况下,普通矿渣水泥和钛矿渣水泥的初凝时间相同,均为220min;终凝时间在370~383min,变化不大。Duan F[6-7]等人的研究表明,在水泥水化硬化过程中,矿渣中的TiO2不参与水泥的水化反应,它主要影响矿渣的活性,从而对水泥起到缓凝的作用,这与本试验结果一致。本试验结果同时也表明,钛矿渣中的TiO2并不会影响水泥的安定性。

表4 普通矿渣水泥、钛矿渣水泥和纯熟料水泥物理性能对比

2.4.3 钛矿渣对水泥强度的影响

(1)相同比表面积钛矿渣水泥、普通矿渣水泥和纯熟料水泥的强度对比

比表面积均为390m2/kg 时,钛矿渣水泥、普通矿渣水泥和纯熟料水泥样品3d、7d、28d 养护龄期抗压强度对比见图3。由图3 可以看出,纯熟料水泥、普通矿渣水泥、钛矿渣水泥3d、7d、28d 抗压强度分别为 31.7MPa、43.4MPa、56.8MPa,13.9MPa、22.8MPa、46.3MPa,13.2MPa、20.2MPa、32.4MPa。试验表明,在比表面积相同、矿渣掺量相同的情况下,普通矿渣水泥和钛矿渣水泥3d、7d抗压强度相差不大,28d抗压强度钛矿渣水泥比普通矿渣水泥明显要低。张宇[1]的研究表明,对于水泥初期水化反应,掺加的矿渣中TiO2的含量影响较小,Ca2+的含量是影响矿渣活性的主要因素。我公司普通矿渣和钛矿渣中CaO含量相差不大,所以普通矿渣水泥和钛矿渣水泥的早期强度相差不大。对于后期强度而言,由于TiO2是一种很好的晶核形成剂,随着水泥样品水化时间的延长,Ca2+主要与钛氧化物反应,形成钙钛矿等结晶性强的稳定矿物,导致水泥浆体中Ca2+的可利用率降低,进而导致钛矿渣水泥的后期强度不如普通矿渣水泥。

图3 比表面积同为390m2/kg时,钛矿渣水泥、普通矿渣水泥和纯熟料水泥样品3d、7d、28d养护龄期抗压强度对比

(2)比表面积变化时钛矿渣水泥、普通矿渣水泥和纯熟料的水泥强度对比

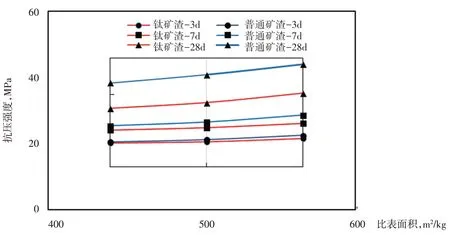

比表面积变化时普通矿渣水泥、钛矿渣水泥抗压强度对比见图4。从图4可以看出,在相同龄期,随着比表面积的增加,钛矿渣水泥和普通矿渣水泥的强度均有所增加。不同龄期对比,3d、7d龄期钛矿渣水泥和普通矿渣水泥强度增加均不明显,28d龄期普通矿渣水泥强度发展速度较快,可以达到57MPa,而钛矿渣水泥强度为40.6MPa,水泥强度发展速度相对较慢。试验表明,随着比表面积的增加,普通矿渣水泥和钛矿渣水泥的强度均会增加,普通矿渣水泥强度增加更明显。

图4 比表面积变化时普通矿渣水泥、钛矿渣水泥抗压强度对比

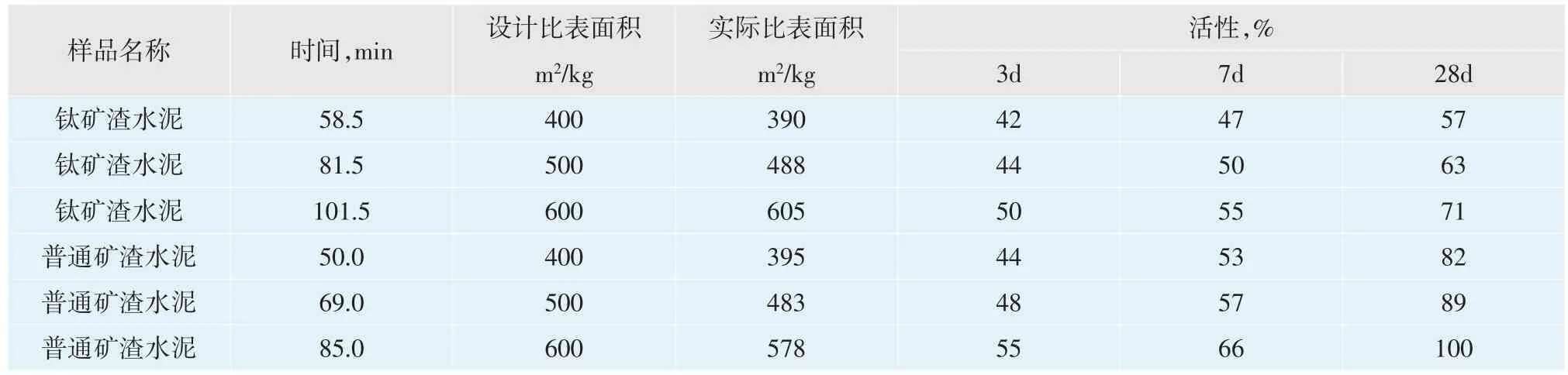

比表面积变化时,普通矿渣水泥、钛矿渣水泥活性对比见表5。由表5 可见,对于矿渣水泥活性而言,TiO2含量低的普通矿渣水泥28d活性最高可达100%,活性明显增加,而钛矿渣水泥活性最高仅为71%。以上试验数据说明,TiO2几乎不参与水泥水化反应,活性较低,仅起到填充作用。

表5 不同比表面积普通矿渣水泥、钛矿渣水泥活性对比

(3)钛矿渣对水泥强度增长率的影响

钛矿渣作水泥混合材,除了对水泥抗压强度有影响外,对水泥抗压强度的增长率也有明显影响,尤其是对从7d龄期增长至28d龄期的过程中,水泥强度增长率的影响最为显著。相同比表面积纯熟料水泥、钛矿渣水泥和普通矿渣水泥抗压强度随龄期增长情况对比见图5。由图5可以看出,3d~7d期间,矿渣水泥(钛矿渣水泥和普通矿渣水泥)的抗压强度增长率和纯熟料水泥相比有一定程度的提升,但是对于普通矿渣水泥和钛矿渣水泥本身而言,抗压强度增长率变化并不大。在7d~28d 期间,普通矿渣水泥的抗压强度增长率远超过钛矿渣水泥,这说明钛矿渣中TiO2含量的增加对水泥早期强度增长率影响不大,对后期水泥强度增长率影响较大。

图5 相同比表面积纯熟料水泥、钛矿渣水泥和普通矿渣水泥抗压强度随龄期增长情况对比

3 结语

(1)钛矿渣易磨性较差,活性较低。钛矿渣水泥标准稠度需水量低于普通矿渣水泥,凝结时间与普遍矿渣水泥相差不大。

(2)我公司钛矿渣和普通矿渣矿物组成主要为非晶相,钛矿渣中TiO2含量可达12.76%,属于CaO-Al2O3-SiO2-TiO2四元体系的高钛矿渣,活性相对较低。

(3)在相同比表面积情况下,钛矿渣对水泥的早期强度影响不大,对后期强度影响明显。随着比表面积的增加,普通矿渣水泥和钛矿渣水泥的活性均会增加,其中,TiO2含量为2.66%的普通矿渣水泥,28d活性明显增加,最高可达100%;TiO2含量为12.76%的钛矿渣水泥,28d 活性最高仅71%,说明TiO2含量的增加对水泥早期强度几乎没有影响,对于后期强度影响较大,即TiO2含量高,水泥活性会降低。

(4)钛矿渣对于水泥早期强度增长率几乎没有影响,对于水泥后期强度增长率影响明显,TiO2含量升高,水泥抗压强度增长率降低。

(5)钛矿渣在水泥中主要起填充作用,基本不参加水泥水化反应过程。随着比表面积的增加,部分钛矿渣参与水泥水化,表明高钛含量的矿渣进一步粉磨超细化,将有助于其活性发挥。使用钛矿渣生产水泥时,建议分别进行粉磨,既可以有效发挥钛矿渣活性,又可降低电耗。