含DOPO磷酸酯阻燃改性环氧丙烯酸树脂的制备及热性能研究

2012-12-22吕晓奇邢伟义

吕晓奇,邢伟义,胡 源

(中国科学技术大学火灾科学国家重点实验室,安徽 合肥,230026)

含DOPO磷酸酯阻燃改性环氧丙烯酸树脂的制备及热性能研究

吕晓奇,邢伟义,胡 源*

(中国科学技术大学火灾科学国家重点实验室,安徽 合肥,230026)

将工业上广泛应用的光固化树脂EA作为基体,通过分子设计,利用甲苯二异氰酸酯TDI的双异氰酸酯结构将合成的磷酸酯阻燃剂ODOPM链接到其分子主链上,制备出一组改性的光固化丙烯酸酯预聚物。利用FTIR,1H-NMR,31P-NMR对分子结构进行表征;极限氧指数(LOI)和微型量热仪(MCC)的结果表明材料的阻燃性能明显提高,改性后树脂的热释放速率峰值PHRR相对于EA降低了近66%,总热释放量也明显降低;扫描电镜结果显示改性后的树脂固化膜形成的炭层变得更平滑和致密,并且完整无破裂现象;同时对固化膜的热稳定性和热降解过程进行了探讨。分析论证了ODOPM改性修饰后的EA有更高的阻燃性,成炭能力明显增强,形成的致密炭层有效地阻止了热交换,使材料在高温下更稳定。

磷酸酯;热降解;光固化树脂;成炭

0 引言

环氧丙烯酸酯树脂(Epoxy acrylate,EA)又称乙烯基酯树脂,是环氧树脂和丙烯酸进行反应后溶解于苯乙烯中的变性环氧树脂。由于其具有优异的耐溶剂性、光泽性、耐药物性、粘结性、韧性,逐渐成为了紫外光固化产业中消耗量最大、应用最广泛的一类预聚物[1,2]。

由于光固化涂层基体的易燃性和使用场合的限制,工业上常常使用添加型阻燃方式,将阻燃剂与预聚物基体通过物理共混然后再固化成膜。考虑涂层界面性等因素,添加的阻燃剂颗粒在光固化基体中分散性、相容性相对较差,同时在使用上也存在渗出等问题,导致对涂层的部分性能降低。为了改善阻燃剂在基体树脂中的相容性,可以考虑直接将阻燃元素和活性官能团引入到基体中,即进行阻燃改性,以实现预期的阻燃效果[3-6]。

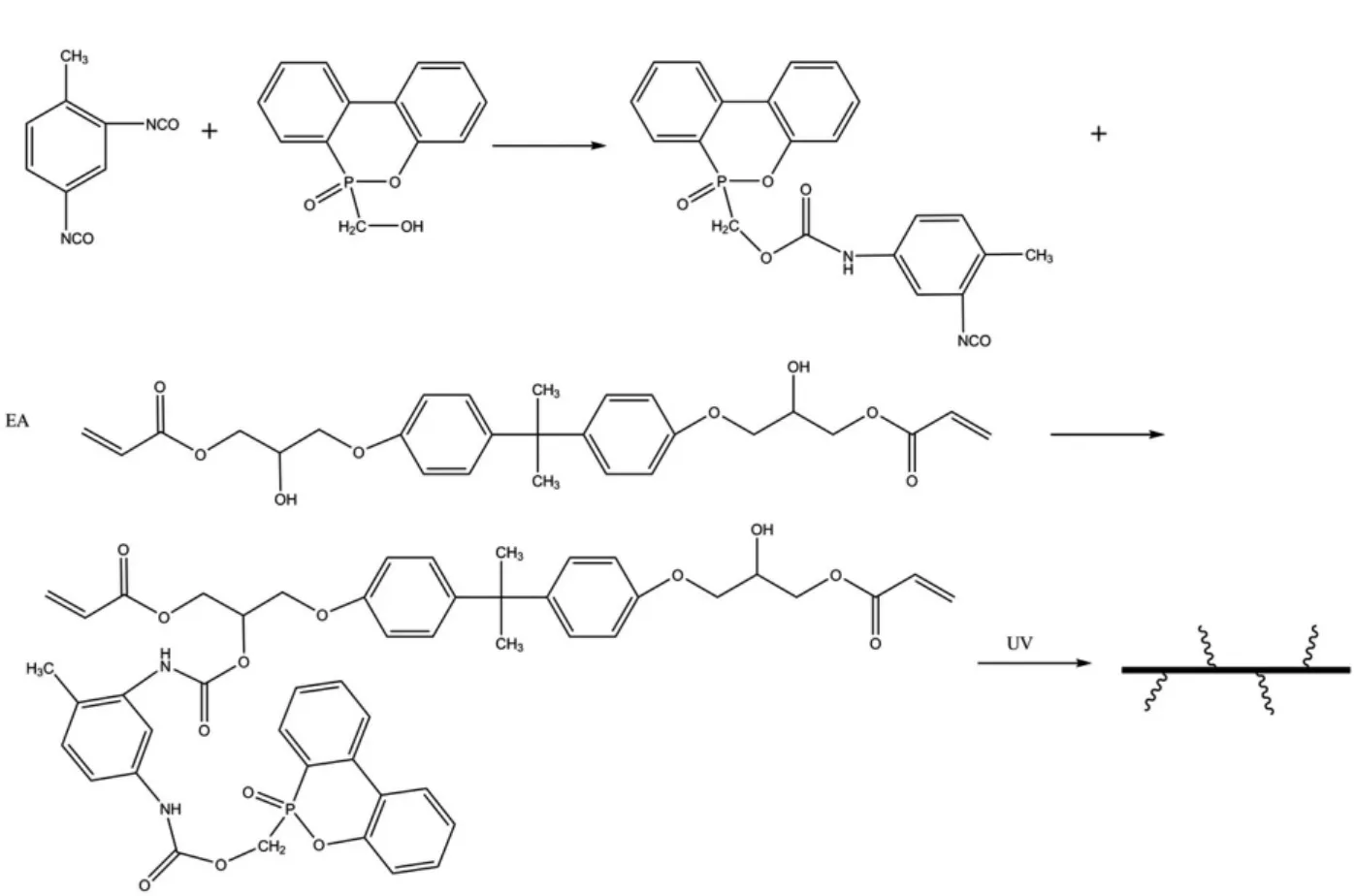

在本文中,首先使用一种阻燃剂DOPO(9,10-二氢-9-氧杂-10磷杂菲-10氧化物)与甲醛反应,使DOPO羟基化,合成产物ODOPM,这种化合物曾作为环氧树脂的固化剂使用[7],同时由于材料中磷含量提高导致阻燃效果的提升。为了避免直接添加ODOPM对固化树脂的物理性能造成影响,考虑利用合成手段将ODOPM利用TDI直接接枝到光固化环氧丙烯酸树脂(EA)低聚物的分子链段上,制备出阻燃紫外光固化活性树脂。将预聚物树脂在紫外光固化机下辐照固化,固化膜的热稳定性通过热重分析(TGA)进行研究;利用极限氧指数(LOI)和微型量热仪(MCC对其阻燃性能进行分析;对燃烧后的固化膜炭层表面形貌通过扫描电子显微镜(SEM)进行了研究。

1 实验

1.1 实验原料

DOPO由山东明山化工公司提供,使用前进行重结晶。环氧丙烯酸树脂(EA,双酚A型环氧,平均分子质量为536g/mol,双键不饱和度为3.73mmol/g)由天津天骄化工提供。二月桂酸二丁基锡 (DBTDL)在反应中用作催化剂,对羟基苯甲醚作为阻聚剂被使用。其它化学试剂均有上海国药集团化学试剂公司提供,二氧六环和二甲苯作为溶剂在使用前蒸馏干燥,其它试剂未作纯化而直接使用。

1.2 羟 甲 基 化 9,10-二 氢-9-氧 杂-10 磷 杂 菲-10氧化物ODOPM的合成

ODOPM由DOPO和多聚甲醛合成。典型的制备过程如下:在装有机械搅拌器,回流冷凝管和温度计的1L三口烧瓶中加入二甲苯400ml,DOPO 216g,并在氮气的保护下搅拌加热至90℃。待所有的DOPO溶解后,将30g的粉末多聚甲醛在2小时内加入混合溶液中。然后将反应体系加热至回流6小时后发现有大量白色沉淀产物生成。将产物过滤后用二甲苯冲洗后干燥。得到白色粉末产物(产率98% 反应过程如图1所示。

图1 ODOPM的合成路线Fig.1 Synthesis routes of ODOPM

1.3 DOPO改性的环氧丙烯酸树脂的制备

改性的环氧丙烯酸树脂通过两步反应制备。第一步:在装有机械搅拌装置和滴液漏斗的250ml三口烧瓶中加入8.71g TDI(0.05mol)和10ml二氧六环,通氮气10分钟后,将溶解在100ml二氧六环中的12.30g ODOPM(0.05mol)混合液缓慢滴加到保温30℃的烧瓶体系中,并保持一小时。然后再将温度升高到40℃并保持6小时,反应中的异氰酸酯键NCO值可通过滴定测定。第二步:将添加有0.1wt%(按反应物总质量计算)DBTDL和0.1wt%对羟基苯甲醚的环氧丙烯酸树脂溶解在二氧六环中,缓慢滴加入第一步使用TDI封端的ODOPM溶液中,然后在60℃下反应,直到红外检测在2277cm-1处的NCO峰完全消失。然后将溶剂旋蒸除去得到改性后的树脂基体,为粘稠状液体。作为对比,分别制备了一系列的改性环氧丙烯酸树脂,其中ODOPM和EA的比例分别控制为0wt%,10wt%,20wt%,30wt%。获得的产物分别命名为EA,EA1,EA2,EA3。整个反应过程如图2。

图2 改性修饰EA树脂预聚物的制备Fig.2 Synthesis routes of the modified epoxy acrylate

1.4 固化膜样品的制备

取一定量的改性树脂,并在其中加入3wt%光引发剂Darocur 1173,搅拌均匀并除去气泡后,加入适当的模具,利用紫外光固化机(北京蓝天特灯厂生产的中压汞灯,80Wcm-2),在室温下进行辐射固化,得到透明的光固化膜。

1.5 仪器表征

在GOVMARK MCC-2型微型量热仪上进行MCC测试。扫描电子显微镜(SEM):样品首先进行蒸金处理,增加炭层的导电性,然后使用日本产的AMRAY1000B型环境扫描电子显微镜观察炭层表面的形貌。热分析实验(TGA):在TGA Q5000IR(美国TA仪器公司)热分析仪上进行测试。使用气氛为空气,流速100ml/min,升温速率为20℃/min,温度范围为30℃-700℃。

2 结果与讨论

2.1 样品的合成与表征

ODOPM的红外光谱如图3所示。从图中可以看出,连接亚甲基的羟基峰位于3309cm-1。1186cm-1and 1283cm-1处的吸收峰为P=O的共振峰,979cm-1处的强峰归属为P-O-C(苯基)振动峰,P-C(苯基),P-C(烷基)振动的特征峰分别位于 1462cm-1,1428cm-1。1H-NMR 和31P-NMR 谱如图4所示:4.02-4.34(P-CH2-O,2H),5.58(COH,1H),7.25-7.36(2H),7.42-7.51(1H),7.57-7.66 (1H),7.75-7.84 (1H),7.90-8.02 (1H),8.14-8.31(2H));31P-NMR (DMSO)的化学位移δ=31.3ppm。谱图与分子结构相吻合,证明目标产物的合成成功。

图3 ODOPM的红外光谱曲线Fig.3 FTIR spectra of ODOPM

图4 ODOPM的核磁共振氢谱(a)和磷谱(b)Fig.4 1 H (a)and 31P(b)NMR spectra of ODOPM

2.2 极限氧指数

作为一种广泛使用的评价材料阻燃性能的手段,极限氧指数(LOI)测试被用来测试固化膜的阻燃性。表1列出了制备样品的组成,磷含量以及氧指数测试结果。可见未进行改性的环氧丙烯酸树脂EA的氧指数仅有20vol%,而改性后的EA树脂随着磷含量的增加,氧指数也随之增加,EA3样品的LOI值达到28vol%。添加ODOPM改性后氧指数的提升可以解释为磷酸酯和苯环结构的降解形成了致密稳定的炭层,保护了下层固化膜,延缓其进一步降解,有效地提高了阻燃的效果。

表1 阻燃光固化膜的组成和氧指数值Table 1 The LOI value and compositions of the UV-cured films

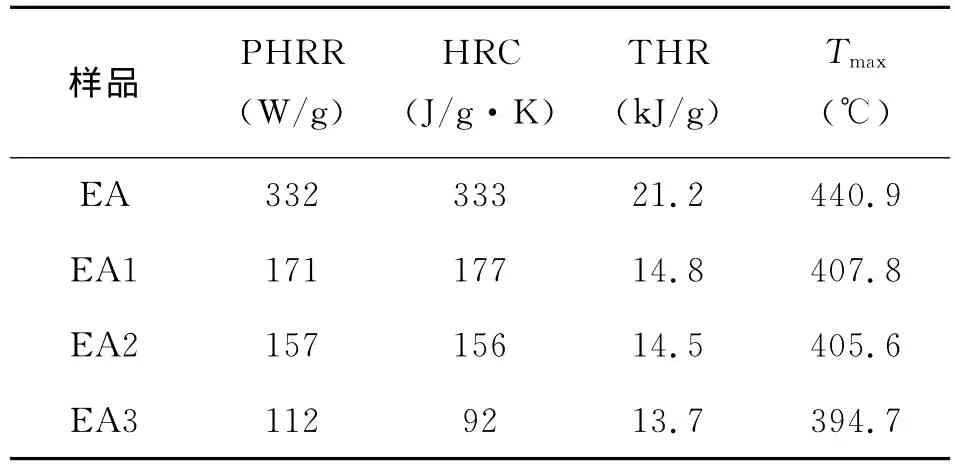

2.3 微型量热仪

微型燃烧量热仪MCC采用耗氧量来测试热释放速率HRR及热释放量,毫克级别的样品在高温裂解后形成的气态产物完全燃烧释放出热量[8,9]。如图5和表2,随着ODOPM的引入,样品的最大热释放速率峰值PHRR,热容HRC,点燃温度Tmax和总热释放量THR逐渐降低的。最大热释放速率PHRR是一个表征火危险性的重要参数,较低的PHRR意味着低的燃烧性。EA3的PHRR相对于EA降低了近66%,同时THR也从EA的21.2kJ/g降低到EA3的13.7kJ/g。一般认为,体系中磷含量越高,最大热释放速率越低。较高的磷含量导致尤其在500℃之前裂解可燃物的减少和更多的成炭,从而降低热释放速率。成炭过程加快,有效地阻止了下层材料的进一步燃烧,延缓了固化膜的热降解。EA3较低的THR值表明磷酸酯和苯基的引入可以有效降低热释放量,减少热危害。相似的结果也可以在TGA测试中得到验证。

表2 EA固化膜的MCC数据Table 2 The MCC data of the cured films

图5 EA固化膜的热释放速率曲线Fig.5 The heat release rate curves of the EA cured films

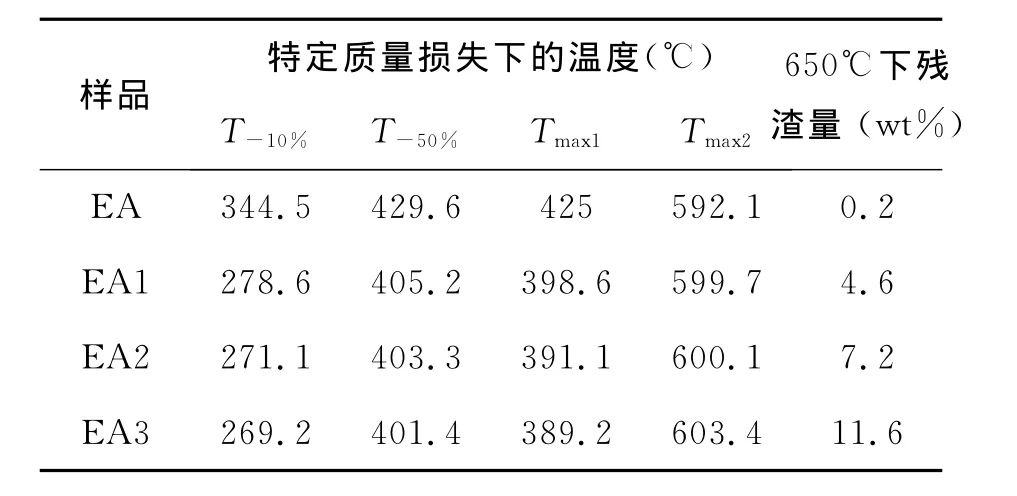

2.4 热重分析

作为研究材料热稳定性最直接有效的方法,TGA被广泛应用。在空气气氛下EA固化膜样品的TGA曲线以及DTG曲线绘于图6,相关的测试数据列于表3。可以看出纯的EA失重10wt%的降解温度为344.5℃,改性后的EA1则是278.6℃。起始温度下较低的热稳定性主要是由于样品中磷酸酯(DOPO)的提前降解导致的。第一个降解阶段为P-O-C的断裂,通常发生在180℃。尽管如此,改性后的EA固化膜在高于450℃的温度下仍要比普通EA的热稳定性高。改性后的EA第二个热失重峰温度比纯EA的高;同时在650℃,改性后的EA的炭残余量分别为4.6%,7.2%和11.6%,相比之下,纯的EA仅有0.2%。主要的原因就是前期降解的磷酸酯基团促使基体固化膜形成了相对较稳定的复杂炭层,延缓了下层材料的进一步降解[10]。结果证明,DOPO修饰改性后的EA有更高的成炭能力,形成的致密炭层有效地阻止了热交换,使材料在高温下更稳定。

表3 EA固化膜热失重分析相关数据Table 3 The thermogravimetric analysis data of the cured films

图6 空气气氛下EA样品的TG和DTG曲线Fig.6 TG and DTG curves of the cured films in air

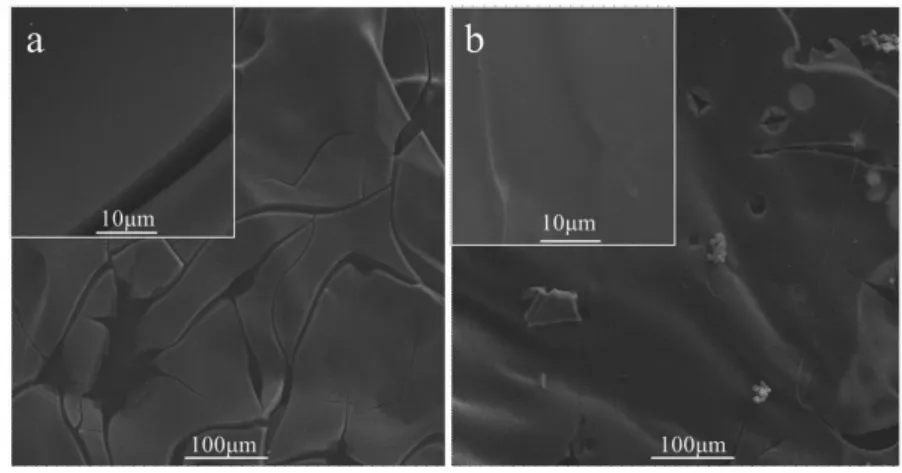

图7 燃烧后EA固化膜的SEM照片:(a)EA;(b)EA3Fig.7 SEM micrographs of the char formed after combustion:(a)EA;(b)EA3

2.5 扫描电镜

图7是使用电子显微镜观察到的炭层表面的微观形貌。从图7a中可以看出EA样品的表面有很多的裂痕。这可以解释为固化后的环氧丙烯酸树脂膜燃烧释放出大量气体,没有稳定的炭层束缚住,导致炭层的断裂,也导致MCC测试中出现较高的PHRR。作为对比,从图7b中可以看到EA3形成的炭层变得平滑和致密,完整无破裂现象,表面有一些细小的气孔结构。这可能是由于在较低的温度下固化膜中磷酸酯降解形成的无机酸促使基体中的羟基和环氧基发生酯化交联,在基体表面形成均匀的粘稠炭层,随后温度升高后,炭层固化成膜覆盖在基体表面,但仍有部分气体溢出,在炭层表面留有空洞。燃烧中形成稳定的炭层可以减缓在气相和凝聚相之间的热量和物质交换,阻止下层聚合物基体被热流破坏[11]。

3 结论

通过以上分析,可得出以下结论:

1.磷酸酯改性后的光固化膜的阻燃性能明显提高,其中改性后的EA3氧指数从20提高到了28。PHRR相对于EA降低了近66%,同时总热释放量THR也从EA的21.2kJ/g降低到EA3的13.7kJ/g。分析结果表明磷酸酯和苯基的引入可以有效降低热释放量,提高阻燃效果。

2.扫描电子显微镜(SEM)结果表明改性后的树脂固化膜形成的炭层变得更平滑和致密,并且完整无破裂现象。这种稳定的炭层可以减缓在气相和凝聚相之间的热量和物质交换,阻止下层聚合物基体被热流破坏。

3.热重分析结果表明,改性过后的EA起始降解温度提前,但在高于450℃下的热稳定性比普通EA要高,同时改性后的EA的炭残余量有较大的提高。改性的EA热解过程为前期DOPO磷酸酯的分解,催化EA进一步降解,然后侧链中丙烯酸酯分解成炭,炭层中的不稳定结构进一步降解。

[1]Truss RW,Hine PJ,Duckett RA.Interlaminar and intralaminar fracture toughness of uniaxial continuous and discontinuous carbon fibre/epoxy composites[J].Composites Part A:Applied Science and Manufacturing,1997,28(7):627-636.

[2]Page SA,Mezzenga R,Boogh L.Surface energetics evolution during processing of epoxy resins[J].Journal of Colloid and Interface Science,2000,222(1):55-62.

[3]Chen LJ,Tai QL,Song L.Thermal properties and flame retardancy of an ether-type UV-cured polyurethane coating[J].Express Polymer Letters,2010,4(9):539-550.

[4]Ebdon JR,Hunt BJ,Joseph P.Thermal degradation and flame retardance in copolymers of methyl methacrylate with diethyl(methacryloyloxymethyl)phosphonate [J].Polymer Degradation and Stability,2000,70(3):425-436.

[5]Liu P,Gu AJ,Liang GZ,Guan QB.Preparation and properties of novel high performance UV-curable epoxy acrylate/hyperbranched polysiloxane coatings[J].Progress in Organic Coatings,2012,74(1):142-150.

[6]Totolin V,Sarmadi M,Manolache SO,Denes FS.Environmentally friendly flame-retardant materials produced by atmospheric pressure plasma modifications[J].Journal of Applied Polymer Science,2012,124 (1):116-122.

[7]Shieh JY,Wang CS.Synthesis of novel flame retardant epoxy hardeners and properties of cured products [J].Polymer,2001,42(18):7617-7625.

[8]Hergenrother PM,Thompson CM,Smith JG.Flame retardant aircraft epoxy resins containing phosphorus[J].Polymer,2005,46(14):5012-5024.

[9]Zhang H,Westmoreland PR,Farris RJ.Thermal decomposition and flammability of fire-resistant,UV/visible-sensitive polyarylates,copolymers and blends [J].Polymer,2002,43(20):5463-5472.

[10]Price D,Pyrah K,Hull TR,Milnes GJ.Ignition temperatures and pyrolysis of a flame-retardant methyl methacrylate copolymer containing diethyl(methacryloyloxymethyl)-phosphonate units[J].Polymer International,2000,49(10):1164-1168.

[11]Xing W,Hu Y,Song L.Thermal degradation and combustion of a novel UV curable coating containing phosphorus[J].Polymer Degradation and Stability,2009,94(7):1176-1182.

Preparation,flame retardancy and thermal properties of a novel phosphate modified UV-curable epoxy acrylate coating

LV Xiao-qi,XING Wei-yi,HU Yuan

(State Key Laboratory of Fire Science,University of Science and Technology of China,96Jinzhai Road,Hefei,230026,China)

A series of UV-curable flame retardant resins were obtained using epoxy acrylate(EA)modified with 2-(6-oxido-6H-dibenz<c,e><1,2>oxaphos-phorin-6-yl)methanol(ODOPM).The molecular structure was characterized by FTIR,1HNMR,31P-NMR.The flammability of resins was characterized by the limiting oxygen index(LOI),and microscale combustion colorimeter(MCC).The thermal degradation of the flame retardant resins was studied using thermogravimetric analysis(TGA).The results indicated that the heat release rate(HRR)decreases greatly with the content of ODOPM.The TGA data showed that the modified EA resins have lower initial decomposition temperatures and higher char residues than pure EA.The morphology and structure of char residue for systems with or without ODOPM were also explored by Scanning electron microscopy(SEM),respectively.The results showed ODOPM modified EA had a higher flame resistance,and significantly enhanced the char formation.

Phosphate;Thermal degradation;UV-curable Coating;Char formation

TQ314.24;X915.5

A

1004-5309(2012)-0065-06

10.3969/j.issn.1004-5309.2012.02.03

2012-03-01;修改日期:2012-03-23

国家重点基础研究发展计划(2012CB719701);国家自然基金和中国民用航空联合项目(61079015);高等学校博士学科点专项科研基金(201003402110006)

吕晓奇(1987-),男,河南漯河,火灾科学国家重点实验室硕士研究生,安全技术及工程专业。

胡 源,E-mail:yuanhu@ustc.edu.cn