硝酸钾对热剂切割弹切割性能的影响

2012-11-23辛文彤吴永胜曲利峰吴艺英

王 森,辛文彤,吴永胜,曲利峰,吴艺英

(1.军械工程学院,河北 石家庄,050003;2.重庆军事代表局驻107厂军事代表室,重庆,610000)

在工业应用中往往需要对材料的几何形状和尺寸等进行切割处理。目前,切割技术在理论、工艺、切割对象及设备等方面都得到了长足的发展。由最初单一的氧气切割发展到激光切割、等离子切割、水射流切割等多种切割技术,切割效率、切割质量等都逐步提高并适应了现代化工程需求。但在现实应用中不仅追求高精度高质量的切割技术,而且对其环境的适应性同样有一定的要求。特别是在复杂环境下,诸如战场抢修、自然灾害等,更加要求切割技术具有反应快速、便携的特点。但传统切割设备的技术复杂性较高、便捷性差、安全性不稳,而热剂切割弹内的切割剂能够维持自蔓延燃烧[1],可以利用切割剂燃烧反应放出的高温热源及燃烧产生的吹力进行切割,具有无需外接能源及设备、小巧便捷、操作简单、切割效率高的特点。本文通过试验研究切割弹中造气剂硝酸钾含量对切割弹切割效果的影响。

1 试验部分

切割弹全弹长90mm,弹径为25mm,弹壳为1.5mm厚纸管;切割剂为固体粉末混合压制成的中空结构,中空孔道约为弹径的1/5左右;弹内前端为石墨或陶瓷材质、内锥孔加直孔结构的喷嘴,喷嘴厚10mm、直孔口径4mm,喷嘴外径同弹壳内径,并采用耐高温粘接剂与弹壳内径粘接。切割弹结构见图1。

图1 切割弹结构图Fig.1 Structure of combustion cutting ammunition

试验所用打孔工件材料为Q235钢板,试件尺寸:70mm×40mm ×10mm;切割弹垂直于工件表面,距工件约10mm。切割弹内切割剂由高热剂、造气剂、造渣剂和合金剂等组成,高热剂为铝热剂,造气剂选用吸湿性低的分析纯硝酸钾,在对切割剂进行配比和成型的过程中均未添加粘结剂。保持切割剂内各组分含量不变,对硝酸钾含量进行适当调整,试验方案见表1。

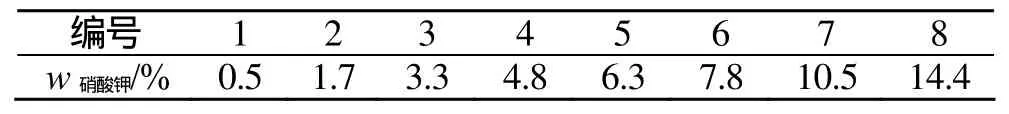

表1 试验方案Tab.1 Test scheme

切割剂各组分经三维混料机混合后,置入恒温90°的鼓风干燥箱2h后,进行冲压成型。切割时将热剂切割弹装填入特制切割枪中,手持切割枪对准工件,击发切割弹底火,底火引燃切割剂,产生高温液流和高压气体,产物经喷嘴聚能压缩后喷出,将钢结构件局部熔化,实现切割和打孔。利用摄像机采集切割弹切割工件时的各项试验数据。

2 试验结果与分析

2.1 硝酸钾对切割弹燃烧过程的影响

切割剂中硝酸钾含量与切割弹喷射时间的关系如图2所示。由图2可见,硝酸钾含量在低于6.3%内变化时,随着其含量增加,切割弹喷射时间增长;硝酸钾含量超过6.3%后,喷射时间逐渐缩短,燃烧速度加快。随着硝酸钾含量在6.3%内逐渐增加,试验中烟雾量增加、飞溅量加大。

图2 硝酸钾含量与切割弹喷射时间关系Fig.2 Relation between ejection time and content of KNO3

硝酸钾含量的增加导致切割剂燃烧产生的总热量降低。根据盖斯定律:

式(1)~(2)中:△H1为298K时切割剂完全燃烧时的焓变,为使系统温度升高所需的热量,ni为摩尔系数,为物质的标准摩尔生成焓。根据热力学手册查出硝酸钾标准生成焓为-494.04 kJ/mol,可知随着硝酸钾含量的上升切割弹内的绝热温度降低,造成切割剂反应速率下降、喷射时间增长。其实质原因在于:一方面温度降低反应物分子的运动速度降低、总碰撞数减少,从而使反应速度降低;另一方面,温度降低使具有较大能量的活化分子数降低,有效碰撞数较少,从而使反应速度降低[2]。

硝酸钾含量超过6.3%后,硝酸钾分解产生气体量较多,弹内部工作压强指数绝对值大,起主导作用。对于这种情况,工作压强的变化仅仅是由于切割剂燃烧速度变化引起,换热系数为:

而传热表面积SC=Const,故燃烧时间内的总热损失为:

由此可见,在这种情况下,工作压强的提高会使总热损失减少。这是因为,压强的提高能增加对流运动的强度(燃气的运动黏度降低),使换热系数增大,与此同时切割剂燃烧时间缩短[3]。因此,切割弹内压力对燃速影响显著,等容环境下弹内的切割剂燃烧造成压力迅速增加,其反应速度较开放条件更快,因而喷射时间缩短。

2.2 硝酸钾对打孔质量的影响

切割弹以烟火药作为切割能源,其打孔步骤大致为:首先,喷嘴处喷出髙温液流将工件表面加热熔化,初步形成熔池,熔池内的液态金属及熔渣提供热量将孔洞边缘熔化,增加上层孔洞直径,同时对下层金属进行预热;然后,切割弹喷射出的高温、高速气流吹除上层熔渣,沿厚度方向打孔,下层金属受到预热作用,沿深度方向的熔池停留时间逐渐缩短,径向熔化减少,依次形成熔池,不断循环进行工件的打孔;最终,沿厚度方向形成喇叭孔,孔上表面直径大于下表面孔直径。由分析可见,热剂切割弹的打孔中会出现上表面孔径大、孔洞厚度方向形成喇叭孔的缺陷。

在不改变切割剂其他成分条件下,表1中1#至8#切割剂均能实现对70mm×40mm×10mm的Q235钢板的穿孔。切割弹打孔时间短,打孔完毕后工件自然冷却,未出现工件变形的情况。各孔洞上表面直径与硝酸钾含量的关系见图3。

图3 硝酸钾含量与锥孔上表面直径关系Fig.3 Relation between diameter of upper surface and content of KNO3

由图3可见硝酸钾含量低于3.3%时,孔洞上表面直径随着硝酸钾含量增加而降低。原因在于工件厚度仅有10mm且面积较小,具有加热速度快、散热慢的特点[4],而硝酸钾含量较少时吹力较小,熔池停留时间长,热量向熔池周围扩散,引起孔上表面边缘熔化,造成孔洞上表面直径较大;当硝酸钾含量超过4.8%后孔洞上表面直径变化较小。硝酸钾含量上升后,硝酸钾吸热分解生成气体量增加,可有效增加切割弹吹力。一方面使液流能量有效地集中作用在工件表面[5];另一方面吹力增加,熔池停留时间缩短,可以实现对工件下层金属的预热且不至于将工件边缘迅速熔化。继续增加硝酸钾后,切割弹内的压力增加,切割剂燃烧速度加快,吹力加大,喷射时间缩短,对孔洞上表面直径影响变小。

孔洞锥度角定义见图4。

图4 锥孔角度示意图Fig.4 Taper of the hole

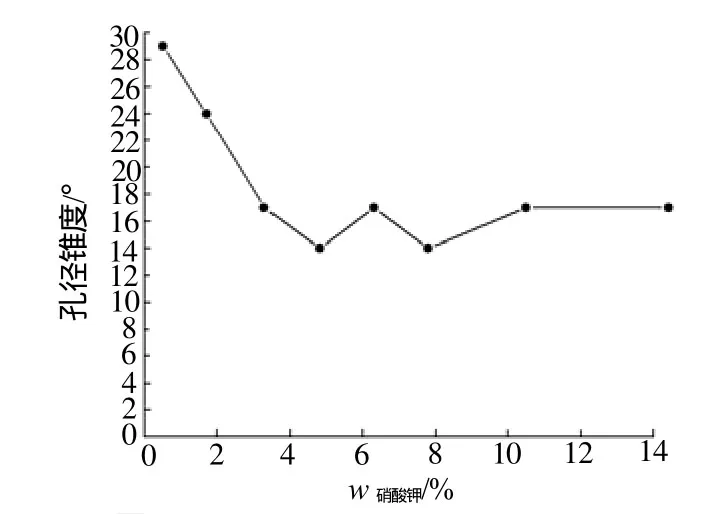

孔洞锥度与硝酸钾含量的关系见图5。

图5 硝酸钾含量与孔洞锥角关系Fig.5 Relation between taper of the hole and content of KNO3

由图5可见硝酸钾含量低于4.8%时,随着硝酸钾含量增加孔洞锥度逐渐缩小,趋于直孔。原因在于硝酸钾含量的增加使弹内压力和气体生成量增加,切割弹吹力增大,则喷射液流的速度增加,能量密度加大集中作用于工件表面,但火花飞溅程度也加大;同时熔渣和熔融金属停留时间缩短,孔洞上表面直径缩小,故形成孔洞的锥度逐渐缩小。当硝酸钾总量超过4.8%后,孔洞锥角略有变化但整体变化不大。这是因为硝酸钾含量增加使切割弹产气量增加,吹力也显著增加,并且硝酸钾分解后产生的氧气量增加,部分氧气与达到燃点的金属反应燃烧放出热量,补偿硝酸钾增加所降低的切割剂总热量,提高工件的熔化速度并对下层金属提供预热,实现工件穿孔。在试验中,穿孔后切割弹均持续喷射1s左右,切割弹高温高速液流的持续冲刷对孔壁及下表面孔径的扩张起主要作用,测量后得出孔上表面直径变化不大,经冲刷后下表面孔的直径与上表面直径相近。硝酸钾含量为7.8%时切割剂的打孔宏观图见图6。

图6 孔洞宏观图Fig.6 Appearance of the hole

经清渣后孔洞表面呈银白色金属光泽,上表面为规则圆形。由于切割弹喷射终止前弹内压力迅速下降,使切割弹吹力下降,导致孔内壁及下表面出现挂渣。经改良切割剂配方,已经较好地实现了脱渣。

3 结论

(1)硝酸钾含量低于6.3%时,随着其质量的增加,切割剂的总热量下降,切割剂燃烧速度减缓,喷射时间增长。超过6.3%后,产气量增加,弹内压力作用显著,致使切割剂燃烧速率提升,喷射时间缩短。硝酸钾含量在4.8%和7.8%之间时,切割操作时间较适宜。

(2)硝酸钾含量在3.3%内变化时对孔洞上表面直径影响显著;超过3.3%后,切割弹吹力增加较快,熔池停留时间短,减缓了孔洞上表面边缘熔化现象。

(3)硝酸钾含量在4.8%内逐渐增加时,上表面孔径逐渐缩小,下表面孔径较小,使得孔洞锥角逐渐缩小;当硝酸钾含量大于4.8%后孔洞锥角变化较小。

根据试验可以认为硝酸钾含量过低会出现燃烧速度快、吹力小、下层金属预热时间短、熔池停留时间长,且向边缘熔化严重,以及形成孔洞锥角大的问题;硝酸钾含量过高则产气量增大,弹内压力增加,喷射速度加快、时间短,不利于切割。综合各项得出硝酸钾含量在4.8%~7.8%间打孔效果最佳。

[1]潘功配.烟火学[M].北京:北京理工大学出版社,1997.

[2]王克秀,李葆萱,吴心平.固体火箭推进剂及燃烧 [M].北京:国防工业出版社,1983.

[3]郑亚,陈军,鞠玉涛,等.固体火箭发动机传热学[M].北京:北京航空航天大学出版社,2006.

[4]张应立,罗建祥,张梅,等.金属切割实用技术[M].北京:化学工业出版社,2005.

[5]吴永胜.一种手工自蔓延切割技术的研究[D].石家庄:军械工程学院,2009.