强动载作用下孔洞汇合对延性金属层裂损伤演化过程的影响*

2016-04-17张凤国周洪强胡晓棉邵建立冯其京

张凤国,周洪强,胡晓棉,2,王 裴,邵建立,冯其京

(1.北京应用物理与计算数学研究所,北京 100094;2.北京应用物理与计算数学研究所计算物理重点实验室,北京 100088)

强动载作用下孔洞汇合对延性金属层裂损伤演化过程的影响*

张凤国1,周洪强1,胡晓棉1,2,王 裴1,邵建立1,冯其京1

(1.北京应用物理与计算数学研究所,北京 100094;2.北京应用物理与计算数学研究所计算物理重点实验室,北京 100088)

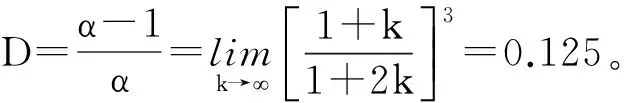

针对强动载作用下延性金属的层裂问题,在分析孔洞之间几何关联的基础上,定义了一个新的耦合损伤及孔洞几何信息的孔洞汇合判定方法,同时,基于能量守恒原理,解析了孔洞汇合对损伤快速增长影响的物理机理.通过分析数值计算结果和对比相关文献的实验可知:孔洞汇合后不仅引起损伤增长,而且导致了损伤材料内部微孔洞数目的减少、孔洞平均尺寸的增加。

固体力学;层裂;强动载;延性金属;孔洞汇合;损伤演化

在不同厚度飞片相互撞击过程中,冲击波从材料自由表面反射,材料内部或近自由表面区域受到卸载稀疏波作用,如果延性金属材料内部的拉伸应力足够高,以孔洞形式的损伤将经历成核、增长和汇合演化过程,当微孔洞的数量和尺寸增长到一定阶段之后,它们的(强)相互作用就变得十分重要,这时,微孔洞之间的汇合以及细观尺度上的不稳定性将导致材料的最终破坏。实验结果分析表明:在强动态拉伸载荷作用下,孔洞汇合可能开始于孔洞成核后,并伴随损伤演化整个过程,此时,孔洞汇合对孔洞增长起到抑制作用[1];孔洞增长不仅以孤立孔洞形式增长,而且可能主要以孔洞汇合形式增长[2]。因此,在连续损伤模型中耦合孔洞汇合的影响,有助于精细描述延性材料损伤演化过程、分析不同因素对损伤演化过程的影响[3-5]。

由于微孔洞之间强相互作用在理论分析方面遇到的困难,至今还没有一个较好的模型对孔洞汇合进行合理的描述[6]。一个合理的孔洞汇合模型不仅应给出开始汇合的准则,而且还应该对其间的应力松弛或材料软化予以适当的描述。当然要作以上分析是非常困难的,因而许多学者通过数值模拟两个孔洞之间的相互关系给出一些半经验性的孔洞汇合临界条件,即以孔洞之间的相互距离或临界损伤作为孔洞汇合的临界判据:T.Pardoen等[7]认为孔洞汇合的临界损伤依赖于微孔洞初始体积分数、加载应力三轴度及微孔洞形状;M.F.Horstemeyer等[8]采用微力学有限元计算方法研究准静态加载条件下两个孔洞之间的贯通行为,指出孔洞开始汇合的临界韧带距离依赖于边界条件和材料韧性,且约为2~8倍的孔洞直径;E.T.Seppala等[9]采用分子动力学方法对动态条件下铜材料中孔洞的增长和聚集行为进行了数值模拟,结果显示临界韧带距离约为0.5倍孔洞直径时,孔洞周围塑性区相遇,孔洞增长速度突然增加,从而导致孔洞汇合。此外,在理论分析方面,P.F.Thomson[10]简化了塑性极限载荷的滑移线场解, 提出了一种孔洞汇合的判断准则;D.L.Tonks等[11]进一步用高应变率下的随机滤渗理论解释了断裂点, 提出了一种通过孔洞聚集形成小尺度孔洞簇增长的模型;T.Pardoen等[12]讨论了基于微结构机理的孔洞汇合模型的进展,并指出因微孔洞汇合引起金属断裂过程最后阶段的模拟需要反映微结构演化重要信息的延性损伤模型。在过去的十多年里,孔洞汇合研究的重要进步是基于简单的孔隙度准则或临界应变准则发展为基于微观机理认识的进展。不过,目前的研究主要是分析相同大小孔洞间的汇合,还需要将其扩展到更一般的情况,即不同大小的孔洞之间的汇合问题;此外,对于孔洞汇合最初发生于相同的大孔洞之间、小孔洞之间亦或不同大小孔洞之间,目前还没有确切的说明。同时,现有的孔洞汇合模型严格来说是描述孔洞变形对损伤的影响,且一般采用指数函数来唯像描述孔洞汇合后损伤的快速增长[13],而根据损伤度的定义,孔洞汇合时刻并没有引起损伤的改变,但实际却促进了损伤的快速发展,目前对于其物理机理至今仍处于探讨之中。

本文中基于两个不同大小孔洞之间的几何关联,给出孔洞汇合的临界判定方法,并基于能量守恒原理,揭示孔洞汇合后引起损伤增长的物理机理,同时,耦合孔洞汇合的影响,采用数值方法讨论孔洞汇合对延性金属层裂损伤演化特性的影响。

1 孔洞汇合的判定方法

现阶段对于孔洞汇合机理的分析已经成为层裂损伤研究的主要关注点[14-16],不过,现有的汇合判据还存在不足之处:距离判据没有考虑损伤的影响;损伤(或应力、应变)判据没有考虑孔洞大小的影响。此外,在强动态加载情况下,孔洞增长过程不易发生塑性局域化,孔洞几乎仍然保持球形形状,孔洞汇合时,损伤度较高,且孔洞之间产生相互接触,这可能是因为惯性对孔洞间的颈缩起了阻碍作用[14],这种情况在一些层裂实验[17-18]以及裂纹扩展实验[19]中均可以观测到(见图1)。因汇合前孔洞基本保持球形形状,且相邻孔洞间距较小,则因孔洞间基体材料颈缩引起孔洞变化对损伤的影响较小,因此相对于基于颈缩过程分析得到的孔洞汇合判据,采用孔洞间距离判据更加简单、适宜。

图1 孔洞汇合实验结果Fig.1 Void coalescence by direct impingement in tantalum

图2 孔洞间的几何关系Fig.2 Porous material model

为此,我们考虑两个空心球壳之间的几何关联(见图2),并定义孔隙度:

α=b3/(b3-a3)

则孔洞间距离可以表示为:

(1)

本文中仍将采用孔洞间的距离作为孔洞开始汇合的判据,并根据实验结果确定临界孔洞距离dcr(根据文献[2]的实验结果,本文中采用dcr=4min(a1,a2)),即当两个孔洞间的距离d≤dcr时,认为相应的两个孔洞之间发生汇合。与现有的距离计算方法不同,公式(1)不仅包含了孔洞大小,同时也包含了损伤度的影响。众所周知,在相同加载条件下小孔洞周边的应力集中更明显,同时,在大孔洞不变的情况下,小孔洞越小,其对应的损伤度越小,因此,孔洞汇合应该首先发生于最大孔洞与最小孔洞之间,这也从侧面说明了实验最后的观测结果以及相关的数值模拟结果中小孔洞很少的可能原因。

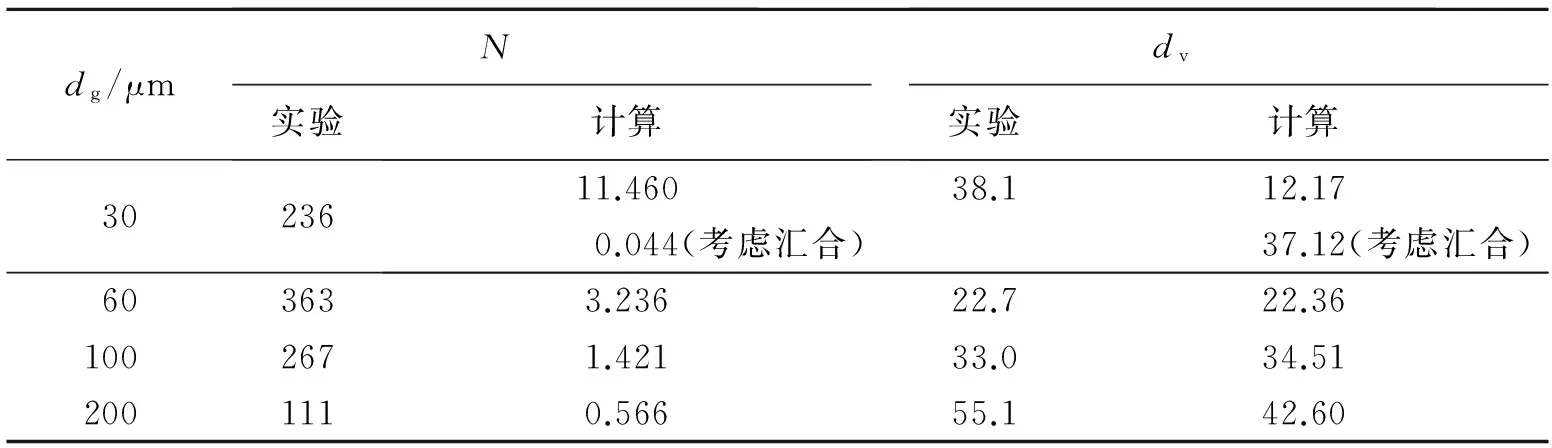

取a1=ka2、d=ma1=mka2,则公式(1)可以转化为损伤度D的表达式:

(2)

两个特例:

当m=k=1时,D=0.296,这与分析层裂问题时常采用的临界断裂损伤度相近;

这与L.M.Brown等[20]和D.L.Tonks等[11]分析的孔洞汇合初始临界损伤度完全一致,换句话说,文献[11,20]中所采用的孔洞汇合临界损伤度只是我们所讨论的特例,图3显示了孔洞汇合损伤度与汇合孔洞相对大小比值之间的对应关系,同时,计算结果也显示了孔洞汇合损伤度的取值范围在0.296~0.125之间。

当k=10时,图4显示了孔洞汇合损伤度与孔洞距离之间的对应关系。综合分析图3~4和公式(2)可知,孔洞汇合是损伤、孔洞相对大小以及孔洞间距离综合影响的结果。对于材料性质、应力状态对孔洞汇合的影响:一方面,损伤与应力、应变耦合在一起[21],损伤对孔洞汇合的影响也间接地反映了材料性质和应力状态对孔洞汇合的影响;另一方面,针对强加载情况,直至汇合前孔洞仍基本保持球形形状,因此,材料的性质和应力状态的影响主要反映在汇合前的孔洞增长过程。

图3 孔洞相对大小与孔洞汇合临界损伤度关系Fig.3 Critical damage for void coalescence vs.relative difference in size between two voids

图4 孔洞间距离与孔洞汇合临界损伤度关系Fig.4 Critical damage for void coalescence vs.distance between two voids

2 孔洞汇合对损伤增长的影响

现有的孔洞汇合判据(模型),包括距离判据或应力、应变判据(如Tonks模型和Thomason模型),都是基于孔洞间材料颈缩过程得到的,描述的是汇合前孔洞的变化情况,而没有涉及孔洞汇合后对损伤的影响。对于在强动态拉伸载荷作用下,因汇合前孔洞基本保持球形形状,且孔洞间距很小,则孔洞间材料颈缩过程对损伤的影响减弱。目前已经有大量的文献研究孔洞间材料颈缩过程对损伤的影响,因此本文中忽略颈缩的影响,主要讨论孔洞汇合后对损伤度增长的影响。

孔洞汇合遵循能量守恒原则,即在孔洞汇合前后有:

(3)

对于内能的变化,在绝热条件下有:

(4)

式中:e、p、v分别表示单位体积的内能、压力和材料的相对比容。因基体材料不可压假设,并且假设孔洞汇合并没有改变材料内部的孔隙度,因此有:

即孔洞汇合时内能守恒。

此外,针对单一的空心球壳,设r0为基体材料内部的Lagrange坐标,相应的r为Euler坐标,a0、α0为初始孔洞半径和初始孔隙度,则根据不可压缩假设有[21]:

(5)

(6)

则其动能可以表示为:

(7)

损伤材料内部含有大量不同大小的孔洞,不妨将其等效为不同大小的空心球壳,且每一个空心球壳的内外径之比相同,即α和α0相同,这样不仅方便损伤的计算,而且可以间接地考虑孔洞之间的相互作用[22-23]。因孔洞汇合前后α、α0和基体材料的密度ρ不变,则根据动能守恒原则,由公式(7)有:

(8)

3 孔洞汇合影响的数值分析

对于延性金属层裂损伤的研究,我们已经建立了反映初始损伤及孔洞大小、惯性和材料弹塑性效应的层裂损伤物理统计描述方法[22],同时,基于材料晶粒尺寸与潜在孔洞成核数之间的关系,构建了一个耦合晶粒尺寸影响的孔洞成核方程[24]。在前期工作的基础上,我们将孔洞汇合的影响引入到已有的层裂损伤模型中,即在计算损伤演化过程中,根据公式(1),当孔洞间距离d≤dcr时,采用公式(8)调整孔隙度的增长率,同时结合相关文献对实验结果的分析[2],探讨孔洞汇合对层裂损伤演化过程的影响。层裂实验靶材料分别选用30、60、100和200 μm等4种晶粒尺寸的高纯铜,靶厚均为4 mm;飞片材料为石英(Z-cut quartz),厚度约2 mm,飞片速度约131 m/s。对4种靶材料的实验结果进行了数值模拟,同时,在30 μm晶粒尺寸高纯铜的计算模型中考虑了孔洞汇合的影响。计算中所采用的模型参数和材料参数均与我们前期的工作[22,24]所采用的参数相同。

图5显示了汇合对孔洞尺寸d增长的影响:因汇合以及汇合导致孔隙度增长率的提高,相对于没有考虑汇合的计算结果,孔洞尺寸迅速增长。图6的计算结果显示:虽然孔洞汇合时损伤度没有增加,但因为汇合引起孔隙度增长率的提高,从而导致了损伤的快速增长。

图5 孔洞汇合对孔洞增长的影响Fig.5 Influences of void coalescence on void size

图6 孔洞汇合对损伤发展的影响Fig.6 Influences of void coalescence on spall damage

图7左图显示了晶粒尺寸、孔洞汇合对自由面速度vf的影响:随着材料平均晶粒尺寸的增加,自由面速度曲线的回跳点降低,即层裂强度增加,这与P.B.Trivedi等[25]对不同晶粒尺寸高纯铝层裂实验结果的分析在定性上一致;同时,对于平均晶粒尺寸为30 μm的材料,考虑孔洞汇合的影响,曲线回跳后的斜率显著增加,上升的幅度增高,图7右图为对应的自由面速度曲线实验结果:平均晶粒尺寸dg=30、200 μm的损伤材料中存在大量的孔洞汇合现象,相对于没有发生孔洞汇合的自由面速度曲线(60、100 μm),自由面速度曲线回跳后的斜率和上升的幅度增加[2],关于孔洞汇合的计算结果和实验结果定性上符合也较好。

图7 晶粒尺寸、孔洞汇合对自由面速度曲线的影响Fig.7 Influences of void coalescence and grain size on free surface velocities

图8 孔洞汇合临界损伤度对自由面速度曲线的影响Fig.8 Influences of critical damage for void coalescence on free surface velocities

表1列出了不同平均晶粒尺寸dg损伤材料内部层裂面处孔洞数N和平均孔洞直径dv的实验统计结果和数值计算结果(注:实验给出的是可观测到的孔洞数,而计算给出的是单位体积(cm3)内的孔洞数)。实验观测结果显示:随着晶粒尺寸的增加,损伤材料内部的孔洞数减少、平均孔洞尺寸增加。计算结果与实验定性符合。同时,对实验观测结果和计算结果的分析表明(30 μm样品):孔洞汇合引起孔洞数减少、平均孔洞尺寸增加。

图8显示了选取不同孔洞汇合临界损伤度D对自由面速度曲线的影响:孔洞汇合发生越早,材料内部损伤发展越快,即自由面曲线回跳后曲线上升的斜率和幅度越大。

表1 损伤材料内部孔洞数及孔洞大小的统计结果Table 1 Damage statistics

4 结 语

耦合孔洞汇合的影响是精细化描述延性金属材料层裂损伤演化过程的关键。针对强动态拉伸载荷作用下延性金属层裂损伤问题,尝试建立了一个反映材料损伤和材料内部孔洞之间几何信息的孔洞汇合判定方法,从而弥补了现有判据只考虑单一影响因素的不足。同时,基于孔洞汇合前后能量守恒原理,给出了孔洞汇合对损伤增长影响的关系式,明确了孔洞汇合引起损伤增长的物理机理。

将材料平均晶粒尺寸影响和孔洞汇合影响引入到层裂损伤模型中,结合相关文献的实验分析结果,数值计算分析结果显示:晶粒尺寸越小,损伤材料内部成核孔洞越多、平均孔洞尺寸越小,自由面速度回跳点增高(即层裂强度降低)、回跳后速度曲线上升的斜率降低;孔洞汇合引起回跳后速度曲线上升的斜率增加、损伤材料内部的孔洞数减少、平均孔洞尺寸增加。计算结果与实验结果定性上符合较好,从而在一定程度上推进了延性金属层裂损伤的微细观物理建模研究。

[1] Thomason P F. A view on ductile-fracture modelling[J]. Fatigue & Fracture of Engineering Materials & Structures, 1998,21(9):1105-1122.

[2] Escobedo J P, Dennis-Koller D, Cerreta E K, et al. Effects of grain size and boundary structure on the dynamic tensile response of copper[J]. Journal of Applied Physics, 2011,110(3):033513.

[3] Tvergaard V, Needleman A. Analysis of the cup-cone fracture in a round tensile bar[J]. Acta Metallurgica, 1984,32(1):157-169.

[4] Benzerga A A. Micromechanics of coalescence in ductile fracture[J]. Journal of the Mechanics and Physics of Solids, 2002,50(6):1331-1362.

[5] Gao X, Kim J. Modelling of ductile fracture: Significance of void coalescence[J]. International Journal of Solids and Structures, 2006,43(20):6277-6293.

[6] 黄筑平,杨黎明,潘客麟.材料的动态损伤和失效[J].力学进展,1993,23(4):433-467. Huang Zhuping, Yang Liming, Pan Keling. Dynamic damage and failure of materials[J]. Adavances in Mechanics, 1993,3(4):433-467.

[7] Pardoen T, Hutchinson J W. An extended model for void growth and coalescence[J]. Journal of the Mechanics and Physics of Solids, 2000,48(12):2467-2512.

[8] Horstemeyer M F, Matalanis M M, Sieber A M, et al. Micromechanical finite element calculations of temperature and void configuration effects on void growth and coalescence[J]. International Journal of Plasticity, 2000,16(7):979-1015.

[9] Seppala E T, Belak J, Rudd R E. Three-dimensional molecular dynamic simulation of void coalescence during dynamic fracture of ductile metals[J]. Physics Review: B, 2005,71(6):064112.

[10] Thomason P F. Ductile spallation fracture and the mechanics of void growth and coalescence under shock loading conditions[J]. Acta Materials, 1999,47(13):3633-3646.

[11] Tonks D L, Zurek A K, Thissell W R. Coalescence rate model for ductile damage in metals[J]. Journal de Physique Ⅳ France, 2003,110:893-898.

[12] Pardoen T, Scheyvaerts F, Tekoglu C, et al. Recent progress in micromechanics-based modeling of void coalescence[C]∥The SEM Annual Conference. New Mexico, Albuquerque, USA, 2009.

[13] Feng J P, Jing F Q, Zhang G R. Dynamic ductile fragmentation and the damage function model[J]. Journal of Applied Physics, 1997,81(6):2575-2578.

[14] Jacques N, Mercier S, Molinari A. Void coalescence in a porous solid under dynamic loading conditions[J]. International Journal of Fravture, 2012,173(2):203-213.

[15] Hosokawa A, Wilkinson D S, Kang J D, et al. Void growth and coalescence in model materials investigated by high-resolution X-ray microtomography[J]. International Journal of Fracture, 2013,181(1):51-66.

[16] Hosokawa A, Wilkinson D S , Kang J D, et al. Onset of void coalescence in uniaxial tension studied by continuous X-ray tomography[J]. Acta Materialia, 2013,61(4):1021-1036.

[17] Llorca F, Roy G. Metallurgical investigation of dynamic damage in tantalum[C]∥13th APS Topical Conference on Shock Compression of Condensed Matter. Portland, Oregon, 2003:589-592.

[18] Lii G T G, Bourne N K, Vecchio K S, et al. Influence of anisotropy (crystallographic and microstructural) on spallation in Zr, Ta, HY-100 steel, and 1080 eutectoid steel[J]. International Journal of Fracture, 2010,163(1):243-258.

[19] Venkert A, Guduru P R, Ravichandran G. Effect of loading rate on fracture morphology in a high strength ductile steel[J]. Journal of Engineering Materials and Technology, 2001,123(3):261-267.

[20] Brown L M, Embury J D. The initiation and growth of void at second phase particles[C]∥3rd International Conference on the Strength of Metals and Alloys. London, England, 1973:164-169.

[21] Johnson J N. Dynamic fracture and spallation in ductile solids[J]. Journal of Applied Physics, 1981,52(4):2812-2825.

[22] Zhang F G, Zhou H Q, Hu J, et al. Modelling of spall damage in ductile materials and its application to the simulation of the plate impact on copper[J]. Chinese Physics: B, 2012,21(9):094601.

[23] Jacques N, Mercier S, Molinari A. Effects of microscale inertiaon dynamic ductile crack growth[J]. Journal of the Mechanics and Physics of Solids, 2012,60(4):665-690.

[24] 张凤国,周洪强.晶粒尺度对延性金属材料层裂损伤的影响[J].物理学报,2013,62(16):164601. Zhang Fengguo, Zhou Hongqiang. Effects of grain size on the dynamic tensile damage of ductile polycrystalline metall[J]. Acta Physica Sinica, 2013,62(16):164601.

[25] Trivedi P B, Asay J R, Gupta Y M, et al. Influence of grain size on the tensile response of aluminum under plate-impact loading[J]. Journal of Applied Physics, 2007,102(8):083513.

(责任编辑 曾月蓉)

Influence of void coalescence on spall evolution of ductile polycrystalline metal under dynamic loading

Zhang Fengguo1, Zhou Hongqiang1, Hu Xiaomian1,2, Wang Pei1, Shao Jianli1, Feng Qijing1

(1.InstituteofAppliedPhysicsandComputationalMathematics,Beijing100094,China;2.KeyLaboratoryofComputationalPhysics,InstituteofAppliedPhysicsandComputationalMathematics,Beijing100088,China)

In the present study, with a view to solve the spallation of ductile metal under intense dynamic loading, we develop a new void coalescence criterion accounting for the damage and void geometry based on the geometric relationship between voids. Following the principle of energy conservation, we reveal the physical mechanism explaining the influence of void coalescence on the growth of damage. The comparison between calculated results and experiment data indicates that void coalescence leads to rapid growth of damage, reduction of void numbers, and increase of average void size.

solid mechanics; spallation; intense dynamic loading; ductile metal; void coalescence; damage evolution

10.11883/1001-1455(2016)05-0596-07

2015-03-11; < class="emphasis_bold">修回日期:2016-01-20

2016-01-20

国家自然科学基金项目(U1530261,11372052,11572054);计算物理重点实验室基金项目; 中国工程物理研究院科学技术发展基金项目(2013B0101013)

张凤国(1969— ),男,硕士,研究员,zhang_fengguo@iapcm.ac.cn。

O347.3 <国标学科代码:13035 class="emphasis_bold"> 国标学科代码:13035 文献标志码:A国标学科代码:13035

A