斜拉桥圆环钢塔节段吊装与支护

2012-11-06高辉

高 辉

(中交集团第二公路工程局有限公司,陕西西安 710065)

1 工程概况

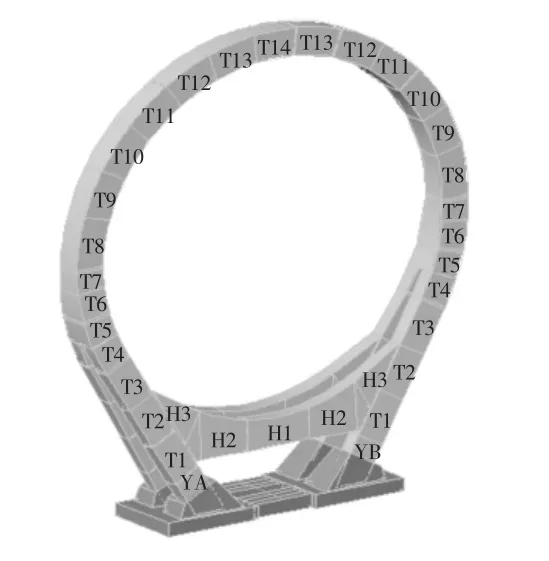

某斜拉桥桥长180 m,跨径布置为(62.5+55+62.5)m,分左右幅,中央分隔带宽12 m。主塔为圆环钢塔,横桥向呈“人”字形,在近主梁顶面处分为左、右幅塔,顺桥向呈圆环形,外径为83 m,内径为77 m,“人”字形以上环形塔身截面高6 m、宽5 m,“人”字形以下高3 m、宽5 m,在近桥面处分离出塔脚,塔顶至塔脚高度为100 m。钢塔分为49个节段,单段重量35 t~151 t。主塔外形及节段划分见图1。

2 钢塔节段吊装

根据方案比选,确定采用履带吊与缆索吊相结合的方法施工。在实际施工过程中,钢塔预埋段、T1~T4节段及H1~H3节段采用250 t履带吊吊装;T5~T14节段采用缆索吊吊装。该项工程工期紧、任务重,受雨水、大风天气及冬季严寒的影响,前期采用250 t履带吊施工及主塔外支架搭设致使斜拉桥主梁施工延期,为加快施工进度,钢塔与主梁同步施工,受主梁到地面的距离及支架影响无法搭设运输门洞,后期采用一台600 t履带吊与缆索吊配合施工。

图1 主塔外形及节段划分图

2.1 预埋段、T1~T4及H1~H3吊装

该部分为圆环钢塔下半部分施工,采用CKE2500履带吊(250 t)进行吊装,共需吊装节段30节。

2.1.1 预埋段吊装

吊装工况:吊车回转半径为10 m;主臂长度为45.7 m,节段最大起吊高度为11 m;节段单重为86 t,共4节。

1)准备工作。a.主塔承台施工完成后,对承台基坑进行回填,并分层碾压夯实,确保回填后的土体有足够的承载力。b.使用全站仪在塔脚预埋钢板上放样,并在各控制点处作出标记。c.在吊装位置旁边设置一座土模,用以调整钢塔节段的姿态。

2)吊装施工。a.采用运输车将预埋段运至现场,然后采用250 t履带吊将其卸至吊装位置旁边。b.根据节段重心焊接4个吊装吊耳,吊耳焊接完且检查合格后,先进行试吊,检查吊耳设置是否合理。c.采用250 t履带吊将预埋段吊至土模位置,在土模上完成姿态调整。d.采用250 t履带吊将预埋段吊至预埋钢板上,采用全站仪测量,根据偏差微调预埋段上下端口,调整到位后,将下端口与预埋钢板进行焊接固定。

2.1.2 T1~T4,H1~H3节段吊装

预埋段吊装完成后,浇筑塔脚混凝土,再依次吊装T1~T4,H1~H3节段,共26节。最重节段H2为111 t,最轻节段H3为35 t。

T1~T4节段吊装时首先利用卸车吊耳将节段放在地面上,然后利用吊装吊耳直接起吊同时进行姿态调整。在钢丝绳与钢板磨口位置加橡胶垫块防止钢丝绳磨损,在相应空箱位置增加竖向支撑防止局部变形。

2.2 T5~T14节段吊装

T5~T14节段共19节,最重节段T5为151 t,最轻节段T7为70 t。

受钢塔制作场地120 t龙门吊能力限制,T5节段制作时分为两个小节段。在右幅箱梁现浇支架合龙前,用运输车将T5小节段分次运至现场,利用250 t履带吊在缆索吊下方的平台上进行拼装,拼装完成后采用缆索吊吊装,吊装之前将缆索吊吊具的配重去掉以保证具有足够的起吊能力。

该项工程工期紧、任务重,为加快施工进度,塔梁同步施工,导致钢塔节段运输通道封闭,在T5节段吊装完成后,采用一台600 t履带吊配合施工。T6~T14节段用运输车运至600 t履带吊侧面,利用600 t履带吊进行翻身后焊接操作平台,然后将钢塔节段吊至中央分隔带内,再用缆索吊吊装。

2.2.1 缆索吊系统

受施工现场既有运煤铁路、输油管线及其他条件限制,缆索吊跨径组合设计为255 m(边跨)+120 m(中跨)+255 m(边跨),设左右幅两组起吊系统,单索道起重能力65 t,双索道抬吊130 t,每组工作索道吊装重量5 t。

缆索吊系统包括缆索体系、锚固体系和塔柱体系等。塔柱采用液压自升、自卸结构模式,塔柱高约128 m,塔柱基础位于12 m宽中央分隔带内,采用桩基础+混凝土承台结构,主索锚碇、缆风索锚碇均采用重力式混凝土浆砌片石组合结构,主索及跑车采用塔柱顶部施工平台进行吊装。

2.2.2 德马格CC2800-1型600 t履带吊

斜拉桥右幅箱梁支架外侧边缘至桥中轴线距离约为35 m,最重节段T10为127 t。采用德马格CC2800-1型600 t履带吊配合施工,当工作半径为42 m、配重为300 t时,可以吊重140 t,满足施工要求。

2.3 操作平台设置

1)为方便钢塔节段现场调整及焊接,在钢塔节段对接环口下方500 mm焊接操作平台,平台采用钢板网和角钢焊接而成。

2)平台吊装:钢塔节段起吊前,首先在钢塔外表面焊接横梁,然后将已经做好的钢板网采用螺栓或直接焊接固定在横梁上。当平台与钢管支架干涉时,直接局部打断。

2.4 匹配装置

1)为保证钢塔节段吊装精度,在上下两节段连接处设置形状匹配装置,见图2。

图2 匹配装置构造图(单位:mm)

2)节段定位:钢塔节段起吊至预定吊装位置后,利用手拉葫芦、千斤顶等工具将钢塔初步定位,使匹配装置插口进入槽口,然后缓慢下降吊装系统,再利用钢塔外侧拉杆系统进行临时锚固定位。

3 钢塔自重受力分析及支护

钢塔采用逐段吊装形式进行拼装,施工中根据监控单位提供的监控报告,调整钢塔线形。依据钢塔各节段自重及风荷载作用下变形计算,确定采用钢管型钢支架支护方案。

3.1 钢塔自重受力分析

根据钢塔构造采用等厚度板单元建模计算,钢塔受力状态考虑了自重荷载、工作风荷载和极限风荷载。

由计算可知,T10节段为最大纵桥向位移控制节段,理论最大纵向位移值为73.3 mm;T13节段为最大竖向位移控制节段,理论最大竖向位移值为135.7 mm;钢塔节段合龙前,风荷载作用产生横桥向位移控制节段为T13节段。

3.2 钢塔支护

根据钢塔自重变形情况,T1~T3节段吊装时设置外支架,横梁H1~H3吊装时设置下横梁支架;T9,T10节段纵向变形较大,设置两道主动横撑;T11~T14节段竖向变形较大,设置内支架竖向支撑。钢塔支护体系见图3。

图3 钢塔支护体系立面布置图

钢塔内外支架均采用钢管、型钢相结合的结构。钢塔外支架在承台范围以外采用12.6 m×11.6 m×1.0 m扩大基础,然后设置钢管型钢支架,外支架钢管纵桥向间距4.8 m,5.0 m,横桥向间距4.5 m,共计8排24根钢管立柱。内支架主要依靠承台、系梁及钢塔横梁作为基础,然后设置钢管型钢支架,内支架钢管纵桥向间距8.0 m,横桥向间距4.5 m,共计7排14根钢管立柱。

支架扩大基础采用C25钢筋混凝土结构,钢管立柱采用φ820,φ630 钢管,φ273,φ630 钢管作为平联、斜撑,2[32 作为斜撑型钢,承重梁采用2H588和2I45型钢。

4 结语

通过该斜拉桥圆环钢塔的施工,不但了解了250 t履带吊和600 t履带吊的吊装工况,同时在自顶升缆索吊系统的设计、施工方面积累了宝贵经验,为今后类似工程的大型吊装、钢结构施工提供了有效借鉴。

[1]GB/T 3811-2008,起重机设计规范[S].

[2]GB 5976-1986,钢丝绳夹[S].

[3]GB 8918-2006,重要用途钢丝绳[S].

[4]黎桂英,何悦胜,陶亚秋,等.最新五金手册(修订版)[M].广州:广东科技出版社,2001.

[5]杨文渊.起重吊装常用数据手册[M].北京:人民交通出版社,2001.