斜拉桥异型钢塔线形控制技术研究

2020-09-06郭飞李沛洪朱育才

郭飞 李沛洪 朱育才

(广州市第二市政工程有限公司 510060)

引言

斜拉桥主塔是承受荷载的主要结构, 主塔形状复杂, 建造难度高。 斜拉桥塔一般由钢结构、钢筋混凝土结构和预应力混凝土结构组成, 可依据索面排布、 桥面长宽、 梁长跨度等因素来确定其构造样式[1-5]。 众多学者对斜拉桥主塔进行了研究。 刘小敏等对大弧度曲线型独塔斜拉桥钢塔制作拼装进行研究[6], 谢学强等对大跨径单索面组合梁斜拉桥钢塔施工工程进行研究[7], 王石磊等对大型空间异形钢塔斜拉桥施工过程进行监控[8]。 基于已有研究成果[9-14], 本文针对斜拉桥异型钢塔线形控制进行研究, 指导斜拉桥施工过程的钢塔形状控制, 保证桥梁施工质量。

1 工程概况

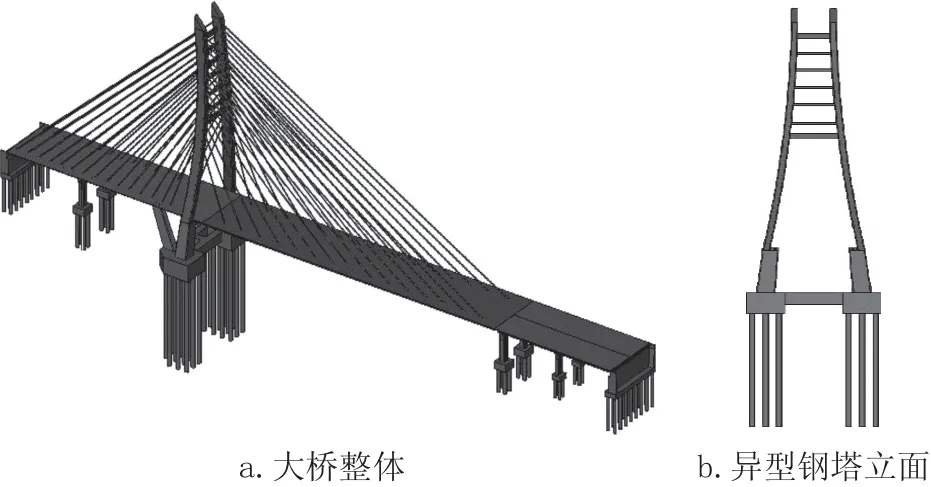

鸭嘴岩大桥主桥为独塔双索面斜拉桥, 跨度布置为(200 +74 +45) =319m, 桥面宽36m, 主塔采用钢-砼组合桥塔, 纵、 横桥向塔轴线均呈曲线, 主塔从承台顶到塔顶高度为100m, 其中钢塔高度82m。 主塔桥面以上部分采用钢塔, 钢塔底节段通过剪力钉、 PBL 传剪器及预应力束以承压方式与混凝土塔柱结合, 钢塔柱采用单箱七室结构的矩形截面, 大桥全貌如图1 所示。

图1 鸭嘴岩大桥Fig.1 Yazuiyan Bridge

2 钢主塔线形控制技术

本工程钢主塔呈空间曲线形状, 控制钢主塔形状是难点。 针对钢主塔曲线特性, 从两个方面进行钢主塔曲线的控制, 其一是对斜拉桥钢塔细化分段, 便于节段制作时保证异型钢塔曲线状态; 其二是提出运用实体化建模方法指导钢塔塔身节段制作并对钢塔节段进行预拼装, 保证斜拉桥施工质量。

2.1 异型钢塔细化分段

大桥原来设计方案是钢塔分为T1—T11 的11个钢塔节段, 其中下部T1—T3 节段制作和安装精度决定了上部钢塔的安装精度, 若T1—T3 出现安装误差将造成塔顶偏位增大, 并且由于T1—T3 钢塔节段尺寸和重量均较大, 造成钢塔制作、 安装、运输困难, 为保证T1—T3 钢塔制作精度以及安装的简便, 有必要对钢塔节段进行细化。

根据钢塔尺寸对钢塔进行细分, T1、 T2、 T3细化为三个分段, T4—T10 细化为二个分段,T11 为一个分段, 对钢塔进行细化分段有利于保证钢塔线形, 钢塔分段如表1 所示。

表1 主塔钢梁现场分段Tab.1 Segmentation of steel girder of main pylon

2.2 钢塔节段制作过程

为保证钢塔节段制作精度, 基于实体化建模技术提出将钢塔节段进行建模拼接, 在建模过程中掌握各部件的制作顺序、 部件尺寸等数据, 依据实体化建模的流程指导钢塔节段的生产, 从而控制钢塔线形的精准度。

根据钢塔结构特点, 考虑到钢塔结构复杂,焊缝密集, 熔透焊缝较多, 所产生的焊接变形和残余应力较大, 为控制结构焊接变形, 保证节段整体质量, 加快制造进度, 钢塔制造采用“零件→单元→整体→预拼装”方式生产, 即将钢塔节段分为内、 外壁板单元、 侧壁板单元、 平板、 隔板单元等。 接着按节段的尺寸制作成整块, 两端面采用小车精切余量并制好工地焊接坡口, 然后进行预拼装, 安装临时匹配件。 根据图2 进行钢塔节段实体化建模制作, 钢塔制作在工厂车间完成下料、 单元件组装、 焊接, 在总拼胎架上完成钢塔节段的整体组装、 焊接、 修整、 划线和精切。 在拼装胎架上对钢塔进行分轮次预拼装, 控制整体线形。 待涂装作业完成后采用汽车运输至安装现场存梁场进行存放, 主塔安装施工时, 通过汽车经施工便桥运输至安装位置进行安装。

图2 钢塔节段实体化建模制作Fig.2 Section solid modeling of steel pylon

2.3 钢塔节段预拼装

将基于实体化建模的钢塔节段进行预拼装。预拼装按以钢塔下端为基准往上拼装的顺序进行, 钢塔节段预拼装流程如下: (1)将底部钢塔节段置于预拼装专用胎架上, 用水平仪测量并调整顶面标高, 使用经纬仪监测立面中心线, 各部位尺寸调整后将钢锚箱固定在胎架上; (2)将与之相连的钢塔吊装在前一节段上, 此时应特别注意钢塔的方向。 用水平仪测量并调整顶面标高,用经纬仪监测立面中心线, 检查接口匹配状况,对连接面重新进行加工, 各部尺寸调整合格后用卡具将两节段钢塔固定; (3)重复以上过程, 依次将其他待拼装节段的钢塔吊装到位, 检查整体尺寸及偏差趋势, 做好记录, 作为下一轮次预拼装的依据; (4)留下最上面一个节段的钢锚箱作为下一轮次预拼装的母梁。 钢塔节段预拼装如图3 所示。

图3 钢塔预拼装Fig.3 Pre-assembly of steel pylon

3 桥墩及钢塔偏位监测

3.1 钢塔成型

基于上述钢塔细化分段并进行钢塔节段制作及预拼装的方法, 钢塔双侧共48 个节段需要整体吊装, T1-1~T4-2 采用履带吊安装, T5-1~T11 采用塔吊安装。 钢塔吊装至设计位置后, 用码板将节段间定位固定并进行焊接。 节段安装及焊接设置安全防护平台及防风板, 确保施工安全及焊接质量。 钢塔完工成型后状态如图4 所示。同时, 为保证钢塔施工质量以及验证钢塔是否满足线形要求, 进行桥墩及钢塔偏位监测。

图4 钢塔完工成型后状态Fig.4 State of steel pylon after forming

3.2 桥墩及钢塔测点布置

每个主墩、 边墩承台各设4 个沉降观测点,钢塔对称设置6 个水平变位观测点, 如图5 所示。 由于壁板厚度较薄给棱镜的架设带来难度,采用在节段焊缝与横隔梁顶和塔壁板外侧中线的虚交点上的中线处贴反射板作为观测点。

3.3 现场监控数据

从拉索张拉完成和全桥完工后两个阶段进行钢塔偏位值分析。 从主塔安装完成、 张拉完成以及全桥完工后三个阶段进行桥墩偏位值分析。 经监测, 钢塔各测点位置偏位值及承台各测点位置下沉值结果见表2 和表3。

从表2 钢塔各测点位置偏位值可知, 钢塔偏位值均较小, 满足小于桥塔高度1/2000的偏位范围, 桥塔的偏位是向跨度200m 的主跨方向偏移, 随着钢塔的升高, 偏位值上升。 从表3 承台各测点位置下沉值可知, 桥梁施工完工后, 承台下沉较小, 表明承台位移较小, 能保证整个主塔的稳定。

图5 桥墩及钢塔测点布置Fig.5 Layout of bridge piers and steel pylon

表2 钢塔各测点位置偏位值(单位:mm)Tab.2 Offset values of measurement points of steel pylon at various locations(unit:mm)

表3 承台各测点位置下沉值(单位:mm)Tab.3 Settlement values of measured points of pile caps at various locations(unit:mm)

4 结语

采用钢塔细化分段特别是对钢塔下部进行分段, 对保证后续钢塔上部节段线形具有基础性意义。 通过运用实体化建模技术建立钢塔节段从零件到单元再到整体的拼接流程, 指导钢塔节段的生产, 并对钢塔节段进行预拼装, 可有效地保证钢塔线形。 监测结果表明, 钢塔各个测点位置偏位值较小, 承台各个测点位置下沉值较少, 钢塔线形保持良好。